Im Kern ist ein vertikaler Wirbelschicht-Rohrofen aufgrund seiner außergewöhnlichen thermischen Effizienz und seiner Rolle als kritisches Werkzeug zur Entwicklung umweltfreundlicher Technologien umweltfreundlich. Das einzigartige Wirbelschichtdesign überträgt Wärme weitaus effektiver als herkömmliche Methoden, wodurch Energieverschwendung und Kraftstoffverbrauch drastisch reduziert werden. Gleichzeitig sind diese Öfen maßgeblich an der Forschung und Produktion für Kohlenstoffabscheidung, erneuerbare Energien und Waste-to-Energy-Anwendungen beteiligt.

Der Umweltvorteil dieser Technologie ist zweifach: Sie arbeitet effizienter und sauberer als traditionelle Alternativen, und sie ist ein wichtiger Wegbereiter für die Schaffung der nächsten Generation nachhaltiger Materialien und Energielösungen.

Das Kernprinzip: Überragende Effizienz und Kontrolle

Der primäre Umweltvorteil eines Wirbelschichtofens ergibt sich aus seinem fundamentalen Design, das auf maximale Energieeffizienz ausgelegt ist.

Verbesserter Wärmeübergang

Ein Wirbelbett entsteht, wenn ein Gasstrom durch ein Bett aus festen Partikeln, wie Sand oder Aluminiumoxid, nach oben geleitet wird. Dadurch verhalten sich die festen Partikel wie eine Flüssigkeit, die schnell schwebt und zirkuliert.

Wenn dieser "Fluid" aus heißen Partikeln die vertikalen Rohre im Ofen umgibt, sorgt er für einen außergewöhnlich hohen und gleichmäßigen Wärmeübergang. Dieser direkte, konstante Kontakt stellt sicher, dass Energie schnell und gleichmäßig an das Material in den Rohren abgegeben wird, wodurch die Menge an Wärme – und damit an Brennstoff – die verschwendet wird, minimiert wird.

Minimierter inhärenter Wärmeverlust

Moderne Ofenkonstruktionen integrieren hochwertige, mehrschichtige Keramikfaser-Isolierung. Dies reduziert signifikant die Wärmemenge, die aus dem Ofenkörper in die Umgebung entweicht, und hält die Energie dort konzentriert, wo sie benötigt wird.

Optimierter Energieverbrauch

Diese Öfen werden typischerweise von programmierbaren Steuerungen verwaltet. Dies ermöglicht eine präzise Optimierung der Heizzyklen, Rampen und Haltezeiten, wodurch sichergestellt wird, dass das System nur die exakte Energiemenge verbraucht, die für einen bestimmten Prozess erforderlich ist, was die Verschwendung eliminiert, die mit weniger ausgeklügelten Steuerungen verbunden ist.

Ein direkter Einfluss auf Emissionen

Höhere Effizienz führt direkt zu einem kleineren ökologischen Fußabdruck während des Betriebs. Weniger verschwendete Ressourcen bedeuten weniger Umweltverschmutzung.

Geringerer Kraftstoffverbrauch

Da der Ofen Wärme so effizient überträgt, benötigt er weniger Kraftstoff, um eine Zieltemperatur zu erreichen und zu halten, im Vergleich zu weniger effizienten Designs. Dies reduziert direkt den Ausstoß von Kohlendioxid (CO2) und anderen Verbrennungsemissionen wie NOx und SOx pro Produktionseinheit.

Ermöglichung fortschrittlicher Abgasbehandlung

Die bei der Verbrennung entstehenden Abgase können in sekundäre Behandlungssysteme, wie Wäscher oder Katalysatoren, geleitet werden. Die kontrollierte Natur des Ofenbetriebs erleichtert die Integration dieser Systeme zur Abscheidung von Schadstoffen und zur Einhaltung strenger Umweltstandards.

Kontrollierte Atmosphären für sauberere Prozesse

Viele dieser Öfen können mit Vakuumsystemen ausgestattet werden oder mit einem Fluss von Inertgas betrieben werden. Dies erzeugt eine geschützte, sauerstofffreie Atmosphäre in den Rohren. Diese Fähigkeit ist entscheidend für Prozesse wie die Pyrolyse, die Materialien thermisch ohne Verbrennung zersetzt und so die Entstehung vieler schädlicher Nebenprodukte verhindert.

Die umfassendere Rolle: Ermöglichung grüner Technologie

Der vielleicht bedeutendste Umwelteinfluss dieser Öfen liegt nicht nur darin, wie sie betrieben werden, sondern auch darin, was sie zur Schaffung beitragen. Sie sind ein grundlegendes Werkzeug in vielen Green-Tech-Sektoren.

Förderung erneuerbarer Energien

Forscher und Hersteller verwenden diese Öfen, um Hochleistungsmaterialien vorzubereiten und zu testen, die für Solarzellen, Batterien der nächsten Generation und Brennstoffzellen unerlässlich sind. Die präzise Temperatur- und Atmosphärenkontrolle ist entscheidend, um die von der neuen Energieindustrie geforderten Materialeigenschaften zu erreichen.

Forschung zur Kohlenstoffabscheidung

Wirbelschichtbetten sind ein Schwerpunktbereich der Forschung zur Kohlenstoffabscheidung und -speicherung (CCS). Diese Öfen werden in Labor- und Pilotanlagen eingesetzt, um neue Adsorbentien und Prozesse zu testen, die darauf ausgelegt sind, CO2 aus industriellen Rauchgasen abzuscheiden.

Wertschöpfung aus Abfällen

Diese Öfen eignen sich ideal für die Biomassepyrolyse und -vergasung, Prozesse, die organische Abfälle, wie landwirtschaftliche Rückstände, in erneuerbare Kraftstoffe und Chemikalien umwandeln. Sie werden auch zur Hochtemperaturverbrennung gefährlicher Abfälle eingesetzt, was deren unschädliche Entsorgung und Ressourcenverwertung ermöglicht.

Die Kompromisse verstehen

Obwohl diese Technologie sehr vorteilhaft ist, ist es wichtig, sie mit einem klaren Verständnis ihres Kontexts und ihrer Einschränkungen zu betrachten.

"Sauberkeit" hängt vom Brennstoff ab

Die Umweltfreundlichkeit eines Ofens hängt von seiner Brennstoffquelle ab. Ein Wirbelschichtofen, der Kohle verbrennt, ist effizienter als ein herkömmlicher Kohleofen, aber er ist immer noch ein Gerät, das fossile Brennstoffe verbrennt. Die größten Vorteile werden erzielt, wenn er mit saubereren Brennstoffen oder für Prozesse wie die Abfallpyrolyse eingesetzt wird, die aktiv ein Umweltproblem lösen.

Hilfssysteme sind entscheidend

Der Ofen selbst sorgt für die effiziente Wärme. Merkmale wie die Abgasbehandlung sind jedoch auf zusätzliche, unterstützende Systeme angewiesen. Das Erreichen niedriger Emissionen erfordert ein vollständiges Systemdesign, nicht nur den Ofen allein.

Höhere Systemkomplexität

Die Technologie hinter einem Wirbelschichtbett ist komplexer als die einer einfachen Heizkammer. Dies kann zu höheren Anfangsinvestitionen führen und erfordert möglicherweise anspruchsvollere Betriebskenntnisse und Wartungsprotokolle im Vergleich zu einfacheren Ofentypen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie Ihren Anforderungen entspricht, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der industriellen Prozesseffizienz liegt: Der Hauptvorteil sind niedrigere Brennstoffkosten und reduzierte Emissionen pro Produktionseinheit aufgrund des überlegenen Wärmeübergangs.

- Wenn Ihr Hauptaugenmerk auf der Erforschung fortschrittlicher Materialien liegt: Die präzise Kontrolle von Temperatur und Atmosphäre durch den Ofen ist unerlässlich für die Schaffung der nächsten Generation von Batterie-, Solar- und Katalysatorkomponenten.

- Wenn Ihr Hauptaugenmerk auf Abfallmanagement oder sauberer Energie liegt: Die Fähigkeit des Ofens, Pyrolyse und Vergasung durchzuführen, macht ihn zu einem wichtigen Werkzeug für die Umwandlung von Biomasse oder Industrieabfällen in wertvolle Ressourcen.

Letztendlich ist ein vertikaler Wirbelschicht-Rohrofen ein fortschrittliches Werkzeug, dessen positiver Umwelteinfluss sowohl durch sein effizientes Design als auch durch seine leistungsstarke Anwendung bei der Lösung kritischer Nachhaltigkeitsherausforderungen definiert wird.

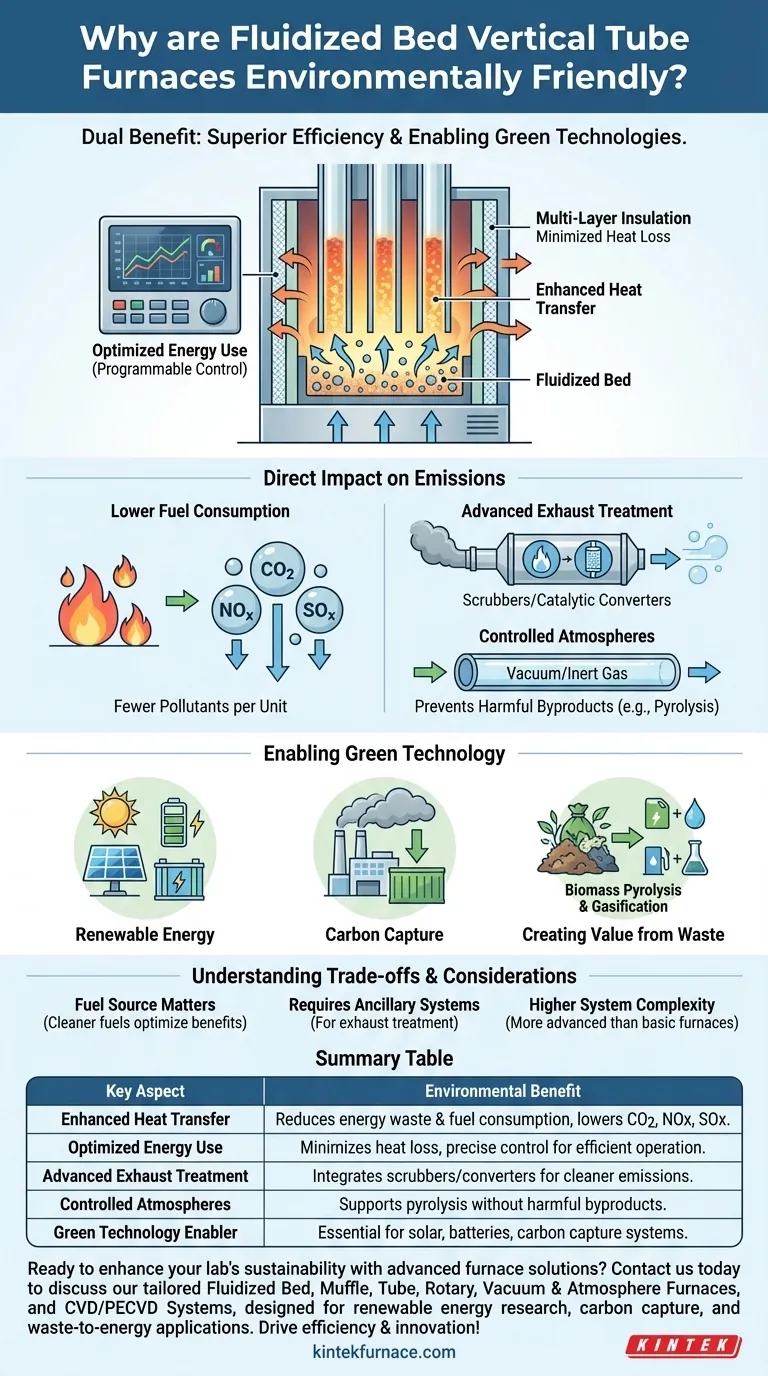

Zusammenfassungstabelle:

| Schlüsselaspekt | Umweltvorteil |

|---|---|

| Verbesserter Wärmeübergang | Reduziert Energieverschwendung und Kraftstoffverbrauch, senkt CO2-, NOx- und SOx-Emissionen |

| Optimierter Energieverbrauch | Minimiert Wärmeverlust und ermöglicht präzise Steuerung für effizienten Betrieb |

| Fortschrittliche Abgasbehandlung | Erleichtert die Integration mit Wäschern oder Katalysatoren für sauberere Emissionen |

| Kontrollierte Atmosphären | Unterstützt Pyrolyse und andere Prozesse ohne schädliche Nebenprodukte |

| Wegbereiter für grüne Technologie | Unerlässlich für die Entwicklung von Solarzellen, Batterien, Brennstoffzellen und Kohlenstoffabscheidesystemen |

Bereit, die Nachhaltigkeit Ihres Labors mit fortschrittlichen Ofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um verschiedene Labore mit Hochtemperaturofenlösungen zu versorgen, darunter Wirbelschicht-, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für die Forschung an erneuerbaren Energien, die Kohlenstoffabscheidung oder Anwendungen im Bereich Waste-to-Energy. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Effizienz und Innovation in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern