Ein Vertikalrohr-Ofen fungiert als spezialisierter Hochtemperaturreaktor, der dazu dient, die thermische Umgebung industrieller Verbrennungssysteme zu replizieren. Durch den Einsatz elektrischer Heizung zur Erzeugung einer stabilen isothermen Zone und die Integration eines Druckluftinjektionssystems simuliert der Ofen den sofortigen thermischen Schock, den pulverisierte Brennstoffe in einem Kessel erfahren. Diese kontrollierte Einrichtung ermöglicht die präzise Quantifizierung kritischer Verbrennungsparameter, insbesondere der Zündverzögerungszeit und der minimalen Zündtemperatur von Verbundbrennstoffstaubaufhängungen.

Der Vertikalrohr-Ofen bietet eine kontrollierte, isolierte Umgebung, um die schnelle Erwärmung von suspendierten Brennstoffstäuben zu modellieren, was die genaue Messung ermöglicht, wann und bei welcher Temperatur ein bestimmter Verbundbrennstoff unter simulierten industriellen Bedingungen entzündet wird.

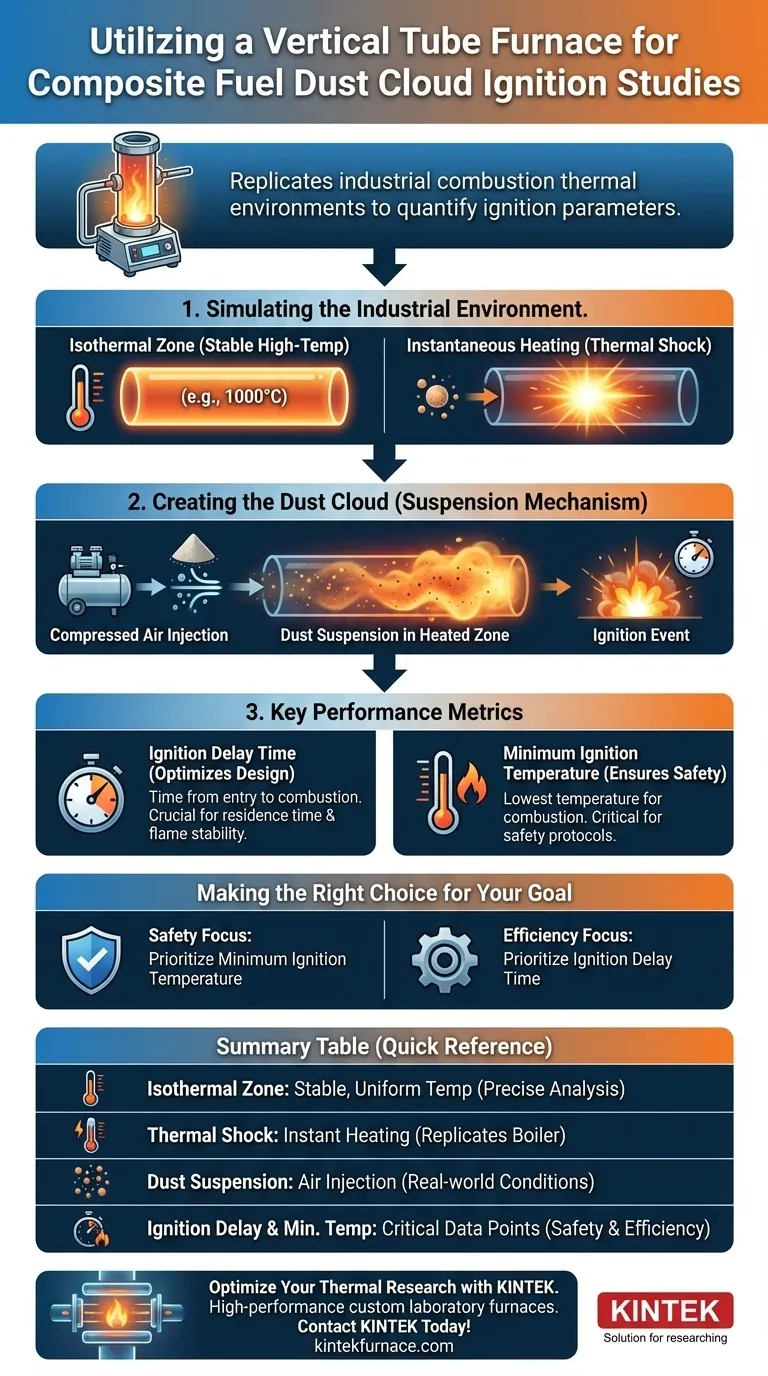

Simulation der industriellen Umgebung

Um den Nutzen eines Vertikalrohr-Ofens zu verstehen, muss man die spezifischen Bedingungen betrachten, die er nachzuahmen versucht: das Innere eines Industrieofens.

Erzeugung der isothermen Zone

Das Kernmerkmal dieser Vorrichtung ist die Erzeugung einer Hochtemperatur-Isothermenzone.

Durch präzise elektrische Heizung hält der Ofen ein konstantes, gleichmäßiges Temperaturprofil aufrecht. Diese Gleichmäßigkeit ist unerlässlich, um die Temperatur als Variable zu isolieren und sicherzustellen, dass die beobachteten Zündungseigenschaften auf die Brennstoffeigenschaften und nicht auf Umweltschwankungen zurückzuführen sind.

Modellierung der sofortigen Erwärmung

In einem realen Kessel erwärmt sich Brennstoffstaub nicht langsam; er wird sofortigem, intensivem thermischem Schock ausgesetzt.

Der Vertikalrohr-Ofen repliziert dies, indem er den Brennstoff in die vorgeheizte isotherme Zone einbringt. Dies ermöglicht es den Forschern zu beobachten, wie sich der Brennstoff unter der Belastung schneller Erwärmung verhält, ein kritischer Faktor für die Verbrennungseffizienz.

Die Mechanik der Staubaufhängung

Das Studium von "Verbundbrennstoffstaubwolken" erfordert mehr als nur Hitze; es erfordert, dass der Brennstoff in der Luft suspendiert wird, genau wie bei der Einspritzung in eine Brennkammer.

Druckluftinjektionssystem

Um diese Aufhängung zu erreichen, ist der Ofen mit einem Druckluftinjektionssystem ausgestattet.

Dieses System verteilt den pulverisierten Brennstoff in das beheizte Rohr. Die Luft dient sowohl als Oxidationsmittel, das für die Verbrennung erforderlich ist, als auch als Trägermedium, das die Staubwolke erzeugt.

Analyse der Aufhängung

Sobald der Staub in der isothermen Zone suspendiert ist, fungiert der Ofen als Reaktor.

Er schafft die physikalischen Bedingungen, die notwendig sind, um zu untersuchen, wie die festen Brennstoffpartikel mit der erhitzten Luft interagieren, was zu den chemischen Reaktionen führt, die die Zündung verursachen.

Wichtige Leistungskennzahlen

Der Hauptnutzen dieser Einrichtung ist die Generierung harter Daten zu zwei spezifischen Verbrennungseigenschaften.

Zündverzögerungszeit

Der Ofen ermöglicht die Messung des Zeitabstands zwischen dem Eintritt des Brennstoffs in die heiße Zone und dem Zeitpunkt der tatsächlichen Zündung.

Das Verständnis dieser Verzögerung ist entscheidend für die Optimierung des Kesseldesigns, da sie die Verweilzeit und die Flammstabilität bestimmt.

Minimale Zündtemperatur

Die Vorrichtung wird auch verwendet, um die niedrigste Temperatur zu bestimmen, die zur Einleitung der Verbrennung eines bestimmten Verbundbrennstoffs erforderlich ist.

Diese Kennzahl ist entscheidend für die Festlegung von Sicherheitsprotokollen und Betriebsgrundlagen für industrielle Systeme, die diese Brennstoffe verwenden.

Verständnis der Kompromisse

Obwohl der Vertikalrohr-Ofen ein leistungsfähiges Werkzeug ist, stellt er eine Idealisierung der Realität dar.

Kontrollierte vs. chaotische Umgebungen

Der Ofen bietet eine stabile, "kontrollierte" Umgebung, um die Messpräzision zu gewährleisten.

Reale Industrieöfen sind jedoch dynamisch und oft chaotisch. Während der Ofen den thermischen Prozess (sofortige Erwärmung) genau simuliert, repliziert er möglicherweise nicht perfekt die komplexe aerodynamische Turbulenz, die in großtechnischen Maschinen zu finden ist.

Die richtige Wahl für Ihr Ziel treffen

Die aus einem Vertikalrohr-Ofen gewonnenen Daten sind sowohl für die Sicherheitstechnik als auch für die Prozessoptimierung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie die Daten zur minimalen Zündtemperatur, um sichere Betriebsgrenzen festzulegen und unbeabsichtigte Verbrennungen in Zonen mit niedrigerer Temperatur zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbrennungseffizienz liegt: Konzentrieren Sie sich auf die Zündverzögerungszeit, um die Einspritzzeit zu optimieren und sicherzustellen, dass der Brennstoff eine ausreichende Verweilzeit im Kessel für eine vollständige Ausbrennung hat.

Durch die Isolierung der Variablen Wärme und Aufhängung übersetzt der Vertikalrohr-Ofen die komplexe Physik der Verbrennung in messbare, umsetzbare Daten.

Zusammenfassungstabelle:

| Parameter | Beschreibung | Industrielle Bedeutung |

|---|---|---|

| Isotherme Zone | Stabile, gleichmäßige Hochtemperaturzone | Isoliert die Temperatur als Variable für präzise Brennstoffanalyse |

| Thermischer Schock | Sofortige Erwärmung durch vorgeheiztes Rohr | Replikatiert die schnelle Erwärmung, die Brennstoff in einem Kessel erfährt |

| Staubaufhängung | Druckluftinjektionssystem | Imitiert reale Brennstoffeinspritzungs- und Oxidationsbedingungen |

| Zündverzögerung | Zeit zwischen Eintritt und Verbrennung | Entscheidend für die Optimierung der Verweilzeit und Flammstabilität |

| Min. Zündtemperatur | Niedrigste Temperatur zur Einleitung der Verbrennung | Unerlässlich für die Festlegung von Betriebssicherheitsprotokollen |

Optimieren Sie Ihre thermische Forschung mit KINTEK

Beseitigen Sie das Rätselraten bei der Verbrennungsanalyse. Gestützt auf Experten-F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Ob Sie Brennstoffcharakteristiken oder fortschrittliche Materialsynthesen untersuchen, unsere anpassbaren Hochtemperaturöfen liefern die Präzision, die Ihre Daten erfordern.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Atmosphärenrohr-Ofen bei der thermischen Zyklisierung von PAN? Hochleistungsfähige Elektroden freischalten

- Was sind die spezifischen Kalzinierungsanforderungen für einen Röhrenwiderstandsofen für NCM622? Leitfaden zur Experten-Synthese

- Was ist die Funktion von versiegelten Quarzampullen bei der Synthese von Se80In5Te6Sb9? Gewährleistung von Reinheit und Präzision

- Wie unterstützen Quarzrohrofen Experimente mit kontrollierter Atmosphäre? Präzise Materialsynthese beherrschen

- Was ist der Zweck der Verwendung von Formiergas (N2/H2) in einem Rohrofen? Erzielung von hochreinen Cr3+-aktivierten LiScO2-Phosphoren

- Was sind die Standardbetriebsbedingungen für einen Hochtemperatur-Rohröfen? Beherrschen Sie die Karbonisierungsphase

- Was sind die Vorteile der Verwendung eines Vertikalrohrofens? Erreichen Sie überlegene Reinheit und thermische Gleichmäßigkeit

- Wie trägt ein Laborrohr-Ofen zur Kontinuität und Qualität von Mn3O4-Arrays bei? Master Atomic Stitching