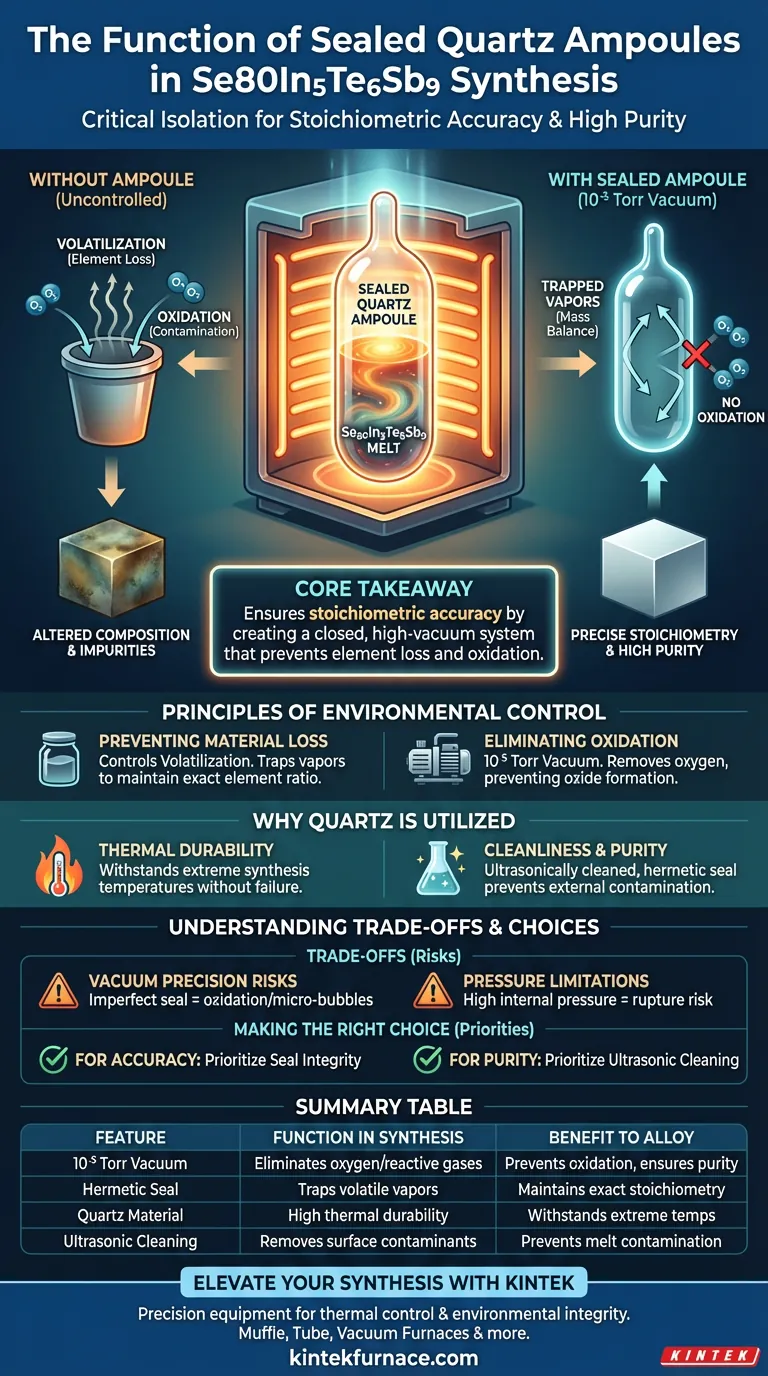

Versiegelte Quarzampullen dienen als kritische Isolierkammer während der Hochtemperatursynthese von Se80In5Te6Sb9. Ihre Hauptfunktion besteht darin, eine Hochvakuumumgebung (spezifisch bei 10⁻⁵ Torr) aufrechtzuerhalten, die extremer Hitze standhält und gleichzeitig die Rohmaterialien physisch isoliert. Diese Einrichtung ist unerlässlich, um chemische Veränderungen der Legierung durch Oxidation oder Materialverlust zu verhindern.

Kernbotschaft: Die versiegelte Quarzampulle garantiert die stöchiometrische Genauigkeit der fertigen Legierung. Sie fungiert als geschlossenes System, das das Entweichen flüchtiger Elemente verhindert und das Eindringen von Sauerstoff in die Schmelze blockiert, wodurch sichergestellt wird, dass das Material rein und chemisch präzise bleibt.

Die Prinzipien der Umweltkontrolle

Verhinderung von Materialverlust

Bei der Legierungssynthese, insbesondere bei komplexen Zusammensetzungen wie Se80In5Te6Sb9, ist die Aufrechterhaltung des exakten Elementverhältnisses von entscheidender Bedeutung.

Kontrolle der Verflüchtigung

Hohe Prozesstemperaturen können dazu führen, dass bestimmte Bestandteile verdampfen oder sich verflüchtigen.

Ohne eine versiegelte Umgebung würden diese Dämpfe entweichen und die endgültige chemische Zusammensetzung (Stöchiometrie) der Legierung verändern. Die Ampulle fängt diese Dämpfe ein und hält die Massenbilanz intakt.

Eliminierung von Oxidation

Bei erhöhten Temperaturen sind Rohmaterialien sehr anfällig für Reaktionen mit Luftsauerstoff.

Durch das Vakuumversiegeln der Ampulle bei 10⁻⁵ Torr werden potenzielle Oxidationsmittel entfernt. Dies verhindert wirksam die Bildung von Oxiden, die die Reinheit und Leistung der fertigen Legierung beeinträchtigen würden.

Warum Quarz verwendet wird

Thermische Beständigkeit

Der Syntheseprozess erfordert das Schmelzen von Materialien bei hohen Temperaturen.

Quarz wird gewählt, weil er als robustes Gefäß dient, das diesen hohen Temperaturen standhält, ohne strukturell zu versagen.

Sauberkeit und Reinheit

Vor der Verwendung werden diese Ampullen ultraschallgereinigt, um mikroskopische Verunreinigungen zu entfernen.

Diese Reinigung, kombiniert mit den Materialeigenschaften von Quarz, schafft eine hermetisch versiegelte Mikroumgebung. Diese Barriere stellt sicher, dass während der Heizphase keine externen Verunreinigungen in die Schmelze gelangen können.

Verständnis der Kompromisse

Risiken der Vakuumpräzision

Das Erreichen eines Vakuums von 10⁻⁵ Torr erfordert präzise Ausrüstung und Technik.

Wenn die Abdichtung unvollkommen ist oder das Vakuum unzureichend ist, können Spuren von Gas verbleiben. Dies kann zu geringfügiger Oxidation oder "Mikroblasen" in der Legierung führen und deren strukturelle Integrität beeinträchtigen.

Druckbeschränkungen

Obwohl Quarz Hitze gut verträgt, ist er ein sprödes Material.

Wenn der Innendruck von verflüchtigten Elementen während des Schmelzvorgangs zu hoch wird, besteht Bruchgefahr für die Ampulle. Die Wandstärke und die Quarzqualität müssen sorgfältig auf den erwarteten Dampfdruck der beteiligten Elemente abgestimmt sein.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Se80In5Te6Sb9 zu gewährleisten, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie die Integrität der Vakuumdichtung, um die Verflüchtigung leichterer Elemente zu verhindern und sicherzustellen, dass das endgültige Verhältnis dem Anfangsgewicht entspricht.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass die Quarzampullen ultraschallgereinigt und vor dem Beladen in einer kontrollierten Umgebung gehandhabt werden, um Oberflächenverunreinigungen zu beseitigen.

Die versiegelte Quarzampulle ist das grundlegende Werkzeug, um Rohmaterialien ohne Umwelteinflüsse in eine präzise, hochreine Legierung umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Synthese | Nutzen für Se80In5Te6Sb9 Legierung |

|---|---|---|

| 10⁻⁵ Torr Vakuum | Eliminiert Sauerstoff und reaktive Gase | Verhindert Oxidation und gewährleistet Materialreinheit |

| Hermetische Dichtung | Fängt flüchtige Bestandteile ein | Aufrechterhaltung der exakten stöchiometrischen Genauigkeit |

| Quarzmaterial | Bietet hohe thermische Beständigkeit | Hält extreme Synthesetemperaturen ohne Versagen stand |

| Ultraschallreinigung | Entfernt mikroskopische Oberflächenverunreinigungen | Verhindert externe Kontamination der Schmelze |

Verbessern Sie Ihre Materialentwicklung mit KINTEK

Präzision bei der Legierungsentwicklung wie Se80In5Te6Sb9 erfordert kompromisslose thermische Kontrolle und Umwelteintegrität. KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um diese Variablen zu beherrschen. Unterstützt durch Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Sind Sie bereit, die stöchiometrische Genauigkeit und Reinheit Ihres nächsten Projekts zu gewährleisten? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Studies on phase change Se80In5Te6Sb9 thin films by -irradiation for optoelectronic devices. DOI: 10.56975/jetir.v12i1.563335

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Warum ist ein Röhrenofen mit Stickstofffluss für BaFe2-xCoxFe16O27-Keramiken notwendig? Master Iron Valence Engineering

- Wie funktioniert ein horizontaler Rohrofen? Meistern Sie präzise thermische Prozesse für Ihr Labor

- Was sind die Hauptvorteile der Verwendung eines Drehrohrofens? Erreichen Sie dynamische, gleichmäßige Erwärmung für Pulver

- Wie simuliert ein Hochtemperatur-Rohrreaktorsystem industrielle Umgebungen zur Bewertung der Katalysatorleistung?

- Warum ist ein Quarzrohr-Festbettreaktor ideal für die VOC/Wasserstoff-Verbrennung? Erreichen Sie Hochtemperaturpräzision und -stabilität

- Welche Rolle spielt ein Laborrohrfen in der geologischen und mineralogischen Forschung? Entschlüsseln Sie die Geheimnisse der Erde mit Präzision

- Was sind die Anwendungen eines Atmosphärenrohrの中? Erzielen Sie eine präzise Materialbearbeitung

- Welche Rolle spielt eine Rohröfen bei der Pyrolyse von kovalenten Triazin-Frameworks? Optimieren Sie Ihre Kohlenstoffsynthese