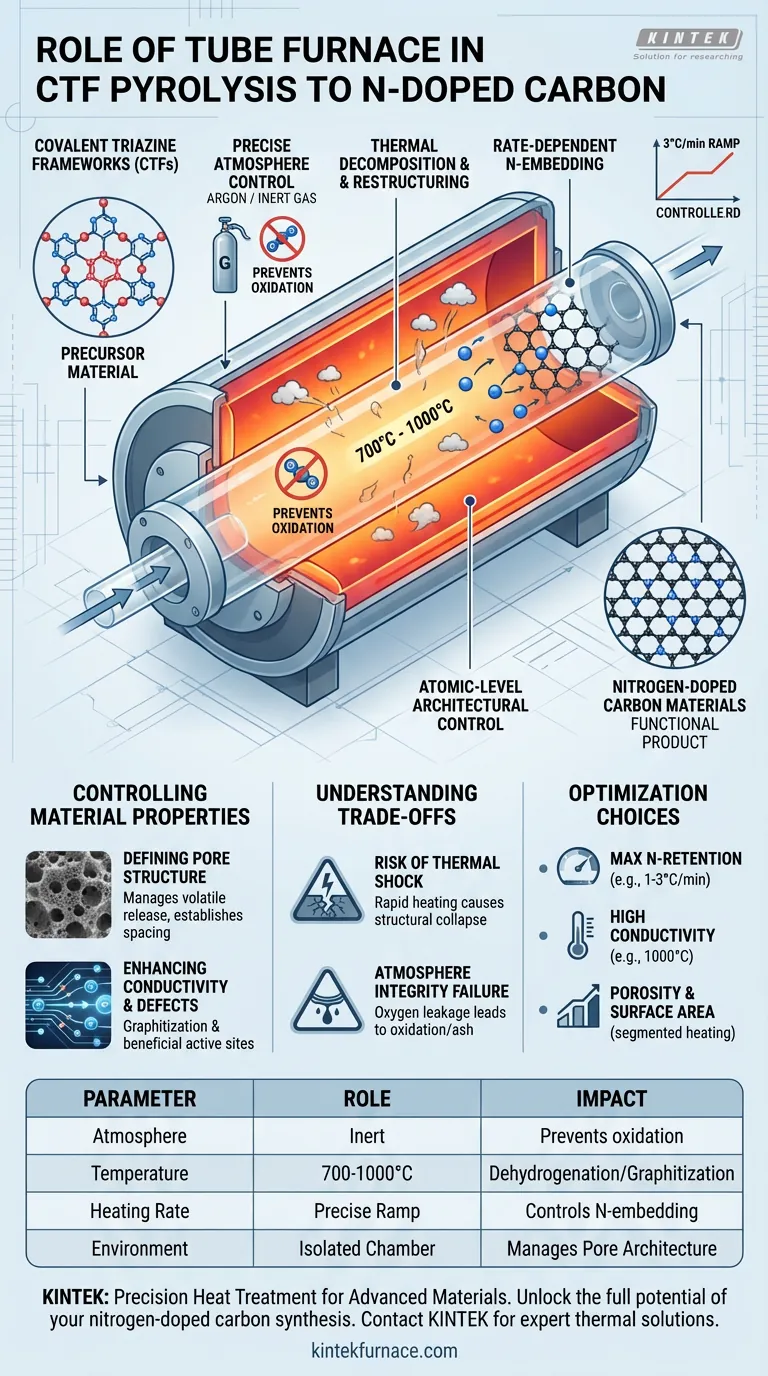

Ein Rohröfen fungiert als kritische Reaktionskammer für die Umwandlung von kovalenten Triazin-Frameworks (CTFs) in stickstoffdotierte Kohlenstoffmaterialien. Er bietet die wesentliche Kombination aus einer streng inerten Atmosphäre (wie Argon) und einer präzisen thermischen Regelung zwischen 700 °C und 1000 °C, um das Material umzustrukturieren, ohne es zu zerstören.

Kernbotschaft Der Rohröfen ist nicht nur eine Wärmequelle; er ist ein Werkzeug zur Steuerung der atomaren Architektur. Seine Fähigkeit, langsame, präzise Heizraten unter einer sauerstofffreien Atmosphäre durchzuführen, ist der Hauptfaktor, der es ermöglicht, Stickstoffatome methodisch in das Kohlenstoffgitter einzubetten, anstatt sie durch Oxidation oder chaotische Zersetzung zu verlieren.

Der Mechanismus der Transformation

Präzise Atmosphärenkontrolle

Die grundlegendste Rolle des Rohröfens besteht darin, die Reaktionsumgebung zu isolieren. Für die Pyrolyse von CTFs muss der Ofen eine strikte inerte Atmosphäre aufrechterhalten, typischerweise unter Verwendung von Argon oder Stickstoff.

Dies verhindert, dass das Material mit Sauerstoff reagiert. Ohne diesen Ausschluss von Luft würden die für die Pyrolyse erforderlichen hohen Temperaturen die Vorläufer einfach verbrennen, was zu Asche anstelle des gewünschten stickstoffdotierten Kohlenstoffs führen würde.

Thermische Zersetzung und Umstrukturierung

Der Ofen fungiert als treibende Kraft für die chemische Metamorphose. Durch die Aufrechterhaltung von Temperaturen im Bereich von 700 °C bis 1000 °C liefert er die notwendige Energie, um spezifische chemische Bindungen innerhalb des CTF-Vorläufers zu brechen.

Diese thermische Energie löst Dehydrierung und Deoxygenierung aus. Während flüchtige Komponenten entfernt werden, erleichtert der Ofen die Rekombination der verbleibenden Elemente zu einem stabilen, kohlenstoffreichen Gerüst.

Ratenabhängige Stickstoffeinbettung

Die Qualität des Endmaterials wird durch die Aufheizrate bestimmt, die der Rohröfen mit hoher Präzision steuern muss. Eine typische Rate, wie z. B. 3 °C pro Minute, wird häufig angewendet.

Diese kontrollierte Rampenrate ist entscheidend. Sie ermöglicht es, die Stickstoffatome geordnet in die Kohlenstoffstruktur "einzuschließen". Wenn die Erwärmung zu aggressiv ist, erzeugt der Stickstoff chaotische Defekte oder entweicht als Gas, was den Dotierungseffekt verringert.

Kontrolle der Materialeigenschaften

Definition der Porenstruktur

Das Ofenprofil bestimmt die physikalische Architektur des Kohlenstoffs. Durch die Steuerung der Freisetzung von flüchtigen Stoffen (Gase, die aus dem Material entweichen) legt der Ofen die vorläufige Porenstruktur fest.

Komplexe mehrstufige Heizprofile können verwendet werden, um sicherzustellen, dass dieser Prozess allmählich abläuft. Dies verhindert den strukturellen Kollaps des Materials und führt zu einem Substrat mit spezifischen, nützlichen Zwischenschichtabständen.

Verbesserung der Leitfähigkeit und Defekte

Die Hochtemperaturbehandlung im Ofen (oft um 800 °C) wandelt das Polymernetzwerk in ein graphitisches oder leitfähiges Kohlenstoffnetzwerk um.

Gleichzeitig induziert diese raue Umgebung spezifische Kohlenstoffleerstellen-Defekte. Obwohl "Defekte" negativ klingt, sind sie in diesem Kontext oft vorteilhafte Stellen, die die elektrochemische Aktivität des Materials erhöhen.

Verständnis der Kompromisse

Das Risiko eines thermischen Schocks

Obwohl hohe Temperaturen notwendig sind, ist das zu schnelle Erreichen dieser Temperaturen nachteilig. Ein Ofen, dem es an präziser Rampensteuerung mangelt, kann einen thermischen Schock verursachen.

Schnelles Aufheizen kann zum strukturellen Kollaps des CTF führen, bevor das Kohlenstoffgerüst gebildet ist. Dies führt zu einem Material mit geringer Oberfläche und schlechter mechanischer Stabilität.

Atmosphärische Integrität

Die "Dichtheit" des Rohröfensystems ist ein häufiger Fehlerpunkt. Selbst Spuren von Sauerstoff, die während der Haltezeit von 700-1000 °C in das Rohr gelangen, können die Stickstoffdotierung beeinträchtigen.

Wenn die Atmosphäre nicht streng inert ist, oxidiert der Kohlenstoff. Dies führt zu Ertragsverlusten und einer Verschlechterung der elektronischen Eigenschaften, die Sie zu entwickeln versuchen.

Die richtige Wahl für Ihr Ziel treffen

Um die Produktion von stickstoffdotiertem Kohlenstoff aus CTFs zu optimieren, passen Sie Ihre Ofenprogrammierung an Ihre spezifischen Ziele an:

- Wenn Ihr Hauptaugenmerk auf maximaler Stickstoffretention liegt: Priorisieren Sie eine langsamere Aufheizrate (z. B. 1–3 °C/min), um die geordnete Integration von Stickstoffatomen in das Gitter zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf hoher elektrischer Leitfähigkeit liegt: Priorisieren Sie eine höhere Endtemperatur (näher an 1000 °C), um die Graphitbildung zu maximieren, wobei Sie in Kauf nehmen, dass der gesamte Stickstoffgehalt leicht abnehmen kann.

- Wenn Ihr Hauptaugenmerk auf Porosität und Oberfläche liegt: Verwenden Sie ein segmentiertes Heizprogramm, das bei niedrigeren Temperaturen (z. B. 400 °C) gehalten wird, um flüchtige Stoffe sanft entweichen zu lassen, bevor Sie zur endgültigen Karbonisierungstemperatur aufheizen.

Der Rohröfen ist das Instrument, das die Lücke zwischen einem rohen chemischen Vorläufer und einem funktionalen Hochleistungsmaterial schließt.

Zusammenfassungstabelle:

| Parameter | Rolle bei der CTF-Pyrolyse | Auswirkung auf das Endmaterial |

|---|---|---|

| Atmosphäre | Strikt Inert (Argon/Stickstoff) | Verhindert Oxidation; gewährleistet Kohlenstoffausbeute statt Asche |

| Temperatur | 700 °C bis 1000 °C | Ermöglicht Dehydrierung und Graphitbildung |

| Aufheizrate | Präzise Rampe (z. B. 3 °C/min) | Kontrolliert die Stickstoffeinbettung und verhindert strukturellen Kollaps |

| Umgebung | Isolierte Reaktionskammer | Steuert die Freisetzung flüchtiger Stoffe zur Definition der Porenarchitektur |

Präzise Wärmebehandlung für fortschrittliche Materialien

Entfesseln Sie das volle Potenzial Ihrer stickstoffdotierten Kohlenstoffsynthese mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, die strengen Anforderungen der Materialwissenschaft zu erfüllen.

Unsere Öfen bieten die präzise Rampensteuerung und atmosphärische Integrität, die für die Steuerung von kovalenten Triazin-Framework-Transformationen unerlässlich sind, ohne die Stickstoffretention oder die Porenstruktur zu beeinträchtigen. Ob Sie eine Standardkonfiguration oder ein vollständig anpassbares System für einzigartige Forschungsanforderungen benötigen, unser Team ist bereit, die Zuverlässigkeit zu liefern, die Ihr Labor verdient.

Bereit, die Leistung Ihres Materials zu steigern? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über den perfekten Hochtemperatur-Ofen für Ihre Anwendung zu beraten.

Visuelle Anleitung

Referenzen

- Xin Pan, Qianqian Zhu. Nitrogen-Doped Porous Carbon Derived from Covalent Triazine Framework for Catalytic Oxidation of Benzyl Alcohol. DOI: 10.3390/nano14090744

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Spezifikationen für großvolumige Einzonen-Rohröfen? Finden Sie Ihre ideale Hochtemperatur-Lösung

- Was sind die wichtigsten Merkmale eines Fallrohrofens?Thermische Präzisionsverarbeitung für kontrollierte Umgebungen

- Warum ist eine hochvakuumversiegelte Quarzröhre für die Wärmebehandlung von Te1S7/C-Kompositen erforderlich? Sicherstellung von Reinheit und Beladung

- Welche Temperaturbereiche haben Rohröfen? Finden Sie die perfekte Hitze für Ihren Prozess

- Welche Rolle spielt eine horizontale Rohröfen bei der Karbonisierung von SiC-C-Vorformen? Optimierung der Materialstrukturausbeute

- Was ist der Mechanismus des Einbrennprozesses in einem Röhrenofen? Beherrschen Sie die Umverteilung von Dotierstoffen mit Stickstoffabschirmung

- Warum wird ein Hochtemperatur-Rohrofen mit Inertschutz für PCFC benötigt? Master-Carbonisierung für Verbundwerkstoffe

- Warum ist die vertikale Ausrichtung eines Fallrohrofens wichtig?Optimieren Sie Effizienz und Sicherheit