Kurz gesagt, großvolumige Einzonen-Rohröfen werden durch ihre Betriebstemperatur und ihre physikalische Kapazität definiert. Eine gängige Konfiguration bietet beispielsweise einen Durchmesser von 6 Zoll und eine beheizte Länge von 14 Zoll, wobei Modelle für Maximaltemperaturen von 1400°C (kompatibel mit metallischen oder keramischen Rohren) und 1700°C (erfordert Keramikrohre) erhältlich sind.

Die spezifischen Temperatur- und Abmessungsspezifikationen sind nur der Ausgangspunkt. Die entscheidende Entscheidung liegt darin, diese Kerndaten mit dem erforderlichen Prozessrohrmaterial, der Atmosphärenkontrolle und dem Automatisierungsgrad abzugleichen, um sicherzustellen, dass Ihr Ofen die genauen Anforderungen Ihrer Anwendung erfüllt.

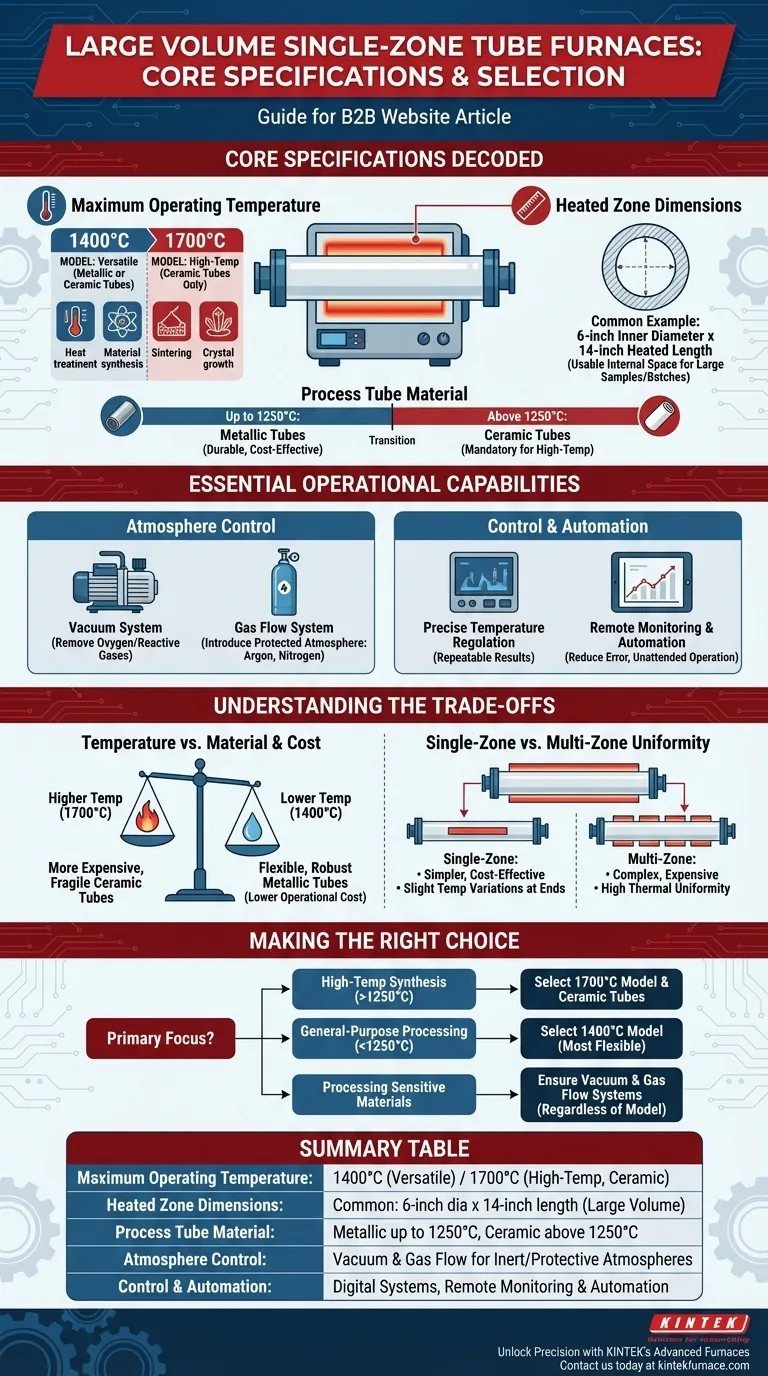

Die Kernspezifikationen entschlüsselt

Das Verständnis der primären Spezifikationen ist der erste Schritt zur Auswahl des richtigen Ofens. Jeder Parameter beeinflusst direkt die Arten von Prozessen, die Sie durchführen können.

Maximale Betriebstemperatur

Die maximale Temperatur ist die wichtigste Einzelangabe. Modelle werden typischerweise nach dieser Einstufung unterschieden.

Ein 1400°C-Ofen bietet Vielseitigkeit für eine breite Palette von allgemeinen Wärmebehandlungs- und Materialsyntheseanwendungen.

Ein 1700°C-Ofen ist für Hochtemperaturprozesse wie das Sintern fortschrittlicher Keramiken oder das Züchten spezifischer Kristalle konzipiert, die bei niedrigeren Temperaturen nicht möglich sind.

Abmessungen der Heizzone

Der Begriff „großvolumig“ bezieht sich auf den nutzbaren Innenraum. Ein häufiges Beispiel ist ein Innendurchmesser von 6 Zoll bei einer beheizten Länge von 14 Zoll.

Dieses Volumen bestimmt die maximale Größe Ihrer Probe oder den Chargendurchsatz, den Sie in einem einzigen Durchgang erzielen können.

Prozessrohrmaterial

Das Prozessrohr enthält Ihre Probe und die Atmosphäre, und sein Material wird durch Ihre Betriebstemperatur bestimmt.

Für Temperaturen bis zu 1250°C sind robuste und kostengünstige Metallrohre oft geeignet.

Für Temperaturen über 1250°C ist ein Keramikrohr (z. B. Aluminiumoxid) zwingend erforderlich, da Metalle erweichen und versagen würden. Alle 1700°C-Betriebe erfordern Keramikrohre.

Wesentliche Betriebsfunktionen

Über die grundlegenden Spezifikationen hinaus ermöglichen Schlüsselfunktionen präzise und wiederholbare Ergebnisse. Diese Fähigkeiten verwandeln den Ofen von einem einfachen Heizgerät in ein hochentwickeltes Prozesswerkzeug.

Atmosphärenkontrolle

Viele fortschrittliche Materialprozesse können nicht in Umgebungsluft durchgeführt werden. Öfen können mit Systemen zur Atmosphärenkontrolle ausgestattet werden.

Dies umfasst ein Vakuumsystem zur Entfernung von Sauerstoff und anderen reaktiven Gasen sowie ein Gasflusssystem zur Zufuhr einer spezifischen, geschützten Atmosphäre wie Argon oder Stickstoff. Dies ist entscheidend, um Oxidation zu verhindern und spezifische chemische Reaktionen zu ermöglichen.

Steuerung und Automatisierung

Moderne Öfen verfügen über intelligente digitale Steuerungssysteme. Dies ist kein Luxus mehr, sondern eine Kernfunktion für Prozesszuverlässigkeit.

Präzise Temperaturregelung stellt sicher, dass Ihr Prozess einem bestimmten Heiz- und Abkühlprofil folgt, was für wiederholbare Ergebnisse unerlässlich ist.

Fernüberwachung und Automatisierung reduzieren die Gefahr menschlicher Fehler, ermöglichen den unbeaufsichtigten Betrieb und erlauben kontinuierliche, dokumentierte Produktionszyklen.

Die Abwägungen verstehen

Die Auswahl eines Ofens erfordert eine Abwägung zwischen Leistung, Flexibilität und Kosten. Das Erkennen dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Temperatur im Vergleich zu Material und Kosten

Der Wunsch nach höheren Temperaturen bringt einen direkten Kompromiss mit sich. Während ein 1700°C-Ofen größere Prozessmöglichkeiten bietet, legt er Sie auf die Verwendung teurerer und potenziell empfindlicherer Keramikprozessrohre fest.

Ein 1400°C-Ofen bietet mehr Flexibilität und ermöglicht die Verwendung robuster Metallrohre für Arbeiten bei niedrigeren Temperaturen, was die Betriebskosten senken und die Handhabung vereinfachen kann.

Einzonen- vs. Mehrzonen-Gleichmäßigkeit

Die beschriebenen Modelle sind Einzonenöfen. Das bedeutet, dass ein Satz von Heizelementen und ein Controller für die gesamte beheizte Länge verantwortlich sind.

Obwohl einfacher und kostengünstiger, kann eine Einzelzone leichte Temperaturschwankungen zu den Enden des Rohres hin aufweisen. Für Anwendungen, die eine außergewöhnlich hohe thermische Gleichmäßigkeit über eine lange Probe erfordern, wäre ein komplexerer Mehrzonenofen erforderlich.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, stimmen Sie die Spezifikationen direkt mit Ihrem primären Forschungs- oder Produktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursynthese (>1250°C) liegt: Ihre Wahl muss ein Hochtemperaturmodell (z. B. 1700°C) sein, und Sie müssen die obligatorischen Keramikprozessrohre einkalkulieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Verarbeitung (<1250°C) liegt: Ein 1400°C-Modell bietet die größte Flexibilität und ermöglicht die Verwendung robuster Metallrohre für die meisten Arbeiten, während die Option erhalten bleibt, Keramikrohre für höhere Temperaturen zu verwenden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Unabhängig vom Temperaturmodell stellen Sie sicher, dass Sie den Ofen mit den erforderlichen Vakuum- und Gasflusssystemen ausstatten, um die Prozessatmosphäre zu kontrollieren.

Indem Sie zuerst Ihre operativen Anforderungen klar definieren, können Sie selbstbewusst einen Ofen mit den Spezifikationen auswählen, die Ihren Zielen entsprechen.

Zusammenfassungstabelle:

| Spezifikation | Details |

|---|---|

| Maximale Betriebstemperatur | 1400°C (vielseitig, metallische/keramische Rohre) oder 1700°C (Hochtemperatur, Keramikrohre) |

| Abmessungen der Heizzone | Üblich: 6 Zoll Durchmesser bei 14 Zoll Länge (großes Volumen für Proben/Chargen) |

| Prozessrohrmaterial | Metallrohre bis 1250°C, Keramikrohre über 1250°C |

| Atmosphärenkontrolle | Vakuum- und Gasflusssysteme für inerte/schützende Atmosphären |

| Steuerung und Automatisierung | Digitale Systeme für präzise Temperatur, Fernüberwachung und Automatisierung |

Entfesseln Sie Präzision in Ihrem Labor mit den fortschrittlichen Rohröfen von KINTEK

KINTEK nutzt herausragende F&E und eigene Fertigung, um verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es für Hochtemperatursynthese, allgemeine Verarbeitung oder den Umgang mit empfindlichen Materialien.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz steigern und zuverlässige Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision