Kurz gesagt, ein Standard-Rohrofen kann typischerweise Temperaturen zwischen 1200°C und 1800°C erreichen. Die spezifische Maximaltemperatur ist keine universelle Eigenschaft, sondern wird durch das Modell des Ofens und vor allem durch das Material seiner Heizelemente bestimmt. Diese sind im Allgemeinen in verschiedenen Stufen erhältlich, wie z. B. 1200°C, 1600°C und 1800°C, um unterschiedlichen Prozessanforderungen gerecht zu werden.

Die Auswahl eines Rohrofens umfasst mehr als nur die Betrachtung der Maximaltemperatur. Die kritische Aufgabe besteht darin, das gesamte Betriebssystem des Ofens – seine Heizelemente, Temperaturregelungen und Atmosphärenmanagement – an die genauen Anforderungen Ihres wissenschaftlichen oder industriellen Prozesses anzupassen.

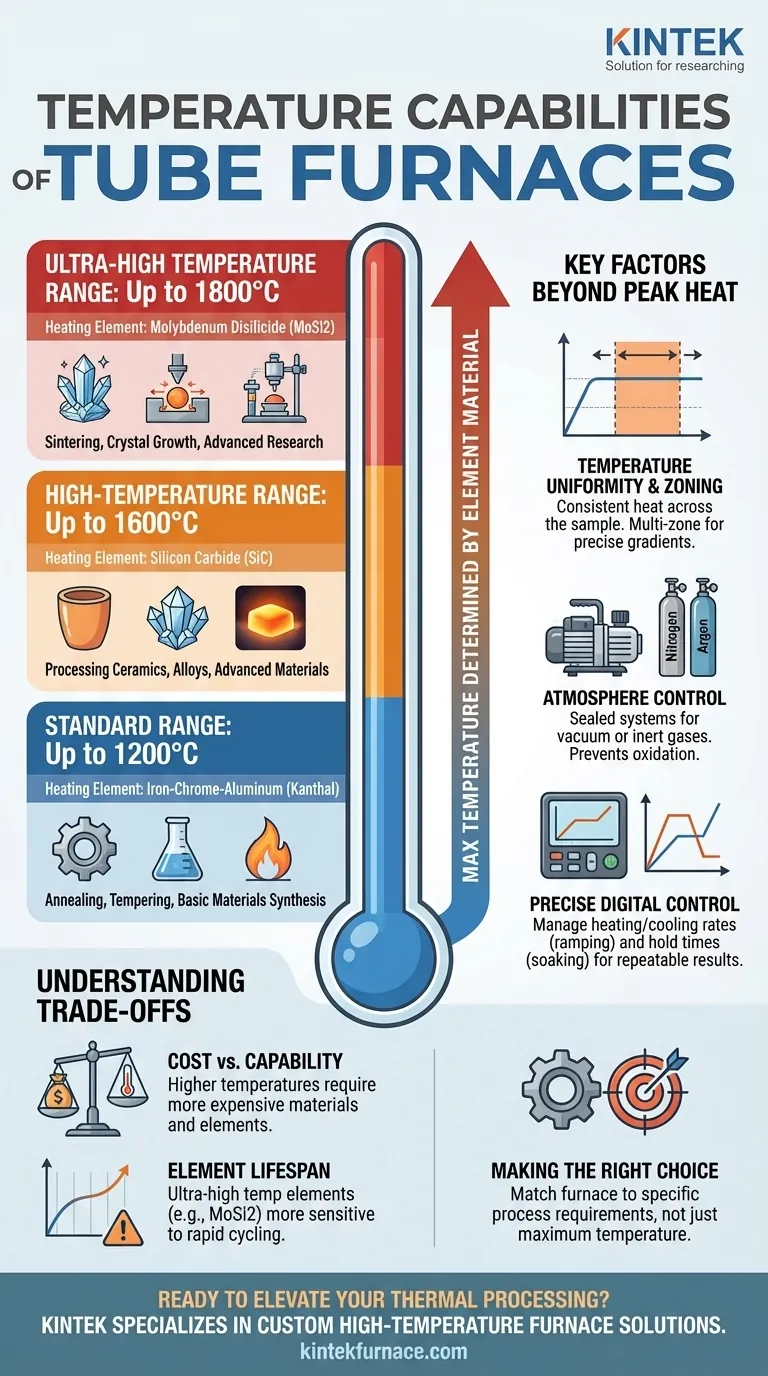

Die Temperaturstufen verstehen

Die maximale Betriebstemperatur eines Rohrofens hängt direkt von der Art des verwendeten Heizelements ab. Um zuverlässig und effizient Wärme bei progressiv höheren Temperaturen zu erzeugen, sind unterschiedliche Materialien erforderlich.

Standardbereich: Bis zu 1200°C

Öfen in dieser Kategorie sind die gängigsten und eignen sich für eine Vielzahl von Allzweckanwendungen. Sie verwenden häufig robuste und kostengünstige Eisen-Chrom-Aluminium (Kanthal)-Heizelemente.

Diese sind die Arbeitstiere für Prozesse wie das Glühen, Vergüten und die grundlegende Materialsynthese, bei denen extreme Hitze nicht erforderlich ist.

Hochtemperaturbereich: Bis zu 1600°C

Um Temperaturen über 1200°C zu erreichen, müssen Öfen fortschrittlichere Elemente verwenden. In diesem Bereich werden häufig Siliziumkarbid (SiC)-Heizelemente eingesetzt.

Diese Öfen dienen anspruchsvolleren Anwendungen, einschließlich der Verarbeitung bestimmter Keramiken, Legierungen und fortschrittlicher Materialien, die höhere thermische Energie erfordern.

Ultra-Hochtemperaturbereich: Bis zu 1800°C

Das Erreichen der Obergrenze der Rohrofentechnologie erfordert die spezialisiertesten Heizelemente. Molybdändisilizid (MoSi2)-Elemente sind der Standard für diese Klasse und können bei sehr hohen Temperaturen kontinuierlich betrieben werden.

Diese Systeme sind unerlässlich für die fortgeschrittene Forschung, das Hochtemperatursintern von technischer Keramik, das Kristallwachstum und spezielle Materialprüfungen.

Wichtige Faktoren jenseits der Maximaltemperatur

Die Nützlichkeit eines Ofens wird durch mehr als nur seine Spitzentemperatur definiert. Echte Prozesskontrolle hängt davon ab, wie diese Hitze verwaltet und in welcher Umgebung sie angewendet wird.

Temperaturuniformität und Zonierung

Es reicht nicht aus, einfach 1800°C zu erreichen; die Temperatur muss über die Probe hinweg konstant sein. Die Heizzone ist der Bereich innerhalb des Rohres, in dem die Temperatur stabil und gleichmäßig ist.

Für eine bessere Kontrolle verwenden Mehrzonenöfen mehrere, unabhängig gesteuerte Heizelemente. Dies ermöglicht es Ihnen, einen präzisen Temperaturgradienten zu erzeugen oder eine außergewöhnlich gleichmäßige, flache Zone für empfindliche Prozesse sicherzustellen.

Atmosphärenkontrolle

Viele moderne Prozesse können nicht in Umgebungsluft durchgeführt werden. Die Atmosphärenkontrolle ist eine entscheidende Fähigkeit, die Hand in Hand mit der Temperatur geht.

Dies wird durch versiegelte Endkappen und Gassysteme erreicht, die es Ihnen ermöglichen, unter Vakuum (bis zu 10⁻⁵ Torr) zu arbeiten oder spezifische Gase wie Stickstoff oder Argon einzuleiten. Dies verhindert Oxidation und ermöglicht spezifische chemische Reaktionen.

Präzise Temperaturregelung

Moderne Rohröfen verwenden programmierbare digitale Steuerungen. Dadurch können Sie nicht nur die Endtemperatur, sondern auch die Aufheiz- und Abkühlrate (Rampen) sowie die Dauer der Haltezeit (Soaking) präzise steuern. Diese Kontrolle ist entscheidend für reproduzierbare und erfolgreiche Ergebnisse.

Die Abwägungen verstehen

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Leistungsfähigkeit und praktischen Einschränkungen. Höhere Leistung geht zwangsläufig mit Kompromissen einher.

Kosten vs. Temperaturfähigkeit

Der Hauptkompromiss sind die Kosten. Die für höhere Temperaturen erforderlichen Materialien – von den MoSi2-Heizelementen bis zur fortschrittlichen Keramikisolierung – sind erheblich teurer. Ein 1800°C-Ofen ist eine weitaus größere Investition als ein 1200°C-Modell.

Lebensdauer der Elemente und Betriebsbedingungen

Hochtemperatur-Heizelemente wie MoSi2 können im Vergleich zu ihren Tieftemperatur-Pendants anfälliger für schnelle thermische Zyklen und bestimmte Atmosphären sein. Die Einhaltung der Betriebsanweisungen des Herstellers ist entscheidend für die Maximierung ihrer Lebensdauer.

Konfiguration: Horizontal vs. Vertikal

Die Ausrichtung des Rohres – ob horizontal oder vertikal – bestimmt in der Regel nicht die maximale Temperatur. Stattdessen handelt es sich um eine praktische Entscheidung, die von Ihrer Anwendung abhängt. Horizontale Öfen sind üblich und einfach zu beladen, während vertikale Öfen vorteilhaft sein können für Prozesse, bei denen Pulver fallen, um den Kontakt der Probe mit der Rohrwand zu vermeiden, oder für spezifische Konvektionsmuster.

Die richtige Wahl für Ihren Prozess treffen

Treffen Sie Ihre Entscheidung auf der Grundlage eines klaren Verständnisses Ihrer Prozessanforderungen, nicht nur anhand der höchsten Zahl auf einem Datenblatt.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit, Glühen oder Kalibrierung liegt: Ein 1200°C-Ofen bietet die beste Balance zwischen Kosten, Haltbarkeit und Leistungsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung bestimmter Legierungen, Gläser oder der Entwicklung neuer Materialien liegt: Ein 1600°C-Ofen bietet die erforderliche Vielseitigkeit für diese anspruchsvolleren Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Erforschung fortschrittlicher Keramiken, dem Sintern oder dem Kristallwachstum liegt: Ein 1800°C-Ofen ist ein notwendiges Werkzeug, um die extremen Bedingungen zu erreichen, die diese Prozesse erfordern.

Letztendlich bedeutet die Auswahl des richtigen Ofens, in die Fähigkeit zu investieren, die Ihr Ziel präzise erreicht.

Zusammenfassungstabelle:

| Temperaturbereich | Übliches Heizelement | Typische Anwendungen |

|---|---|---|

| Bis zu 1200°C | Eisen-Chrom-Aluminium (Kanthal) | Glühen, Vergüten, grundlegende Materialsynthese |

| Bis zu 1600°C | Siliziumkarbid (SiC) | Verarbeitung von Keramiken, Legierungen, fortschrittlichen Materialien |

| Bis zu 1800°C | Molybdändisilizid (MoSi2) | Hochtemperatursintern, Kristallwachstum, Forschung |

Bereit, die thermische Verarbeitung in Ihrem Labor auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf Hochtemperatur-Ofenlösungen, einschließlich Rohröfen, Muffelöfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch die Nutzung unserer hervorragenden F&E und unserer Eigenfertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fortschrittlichen Öfen Ihre Prozesseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern