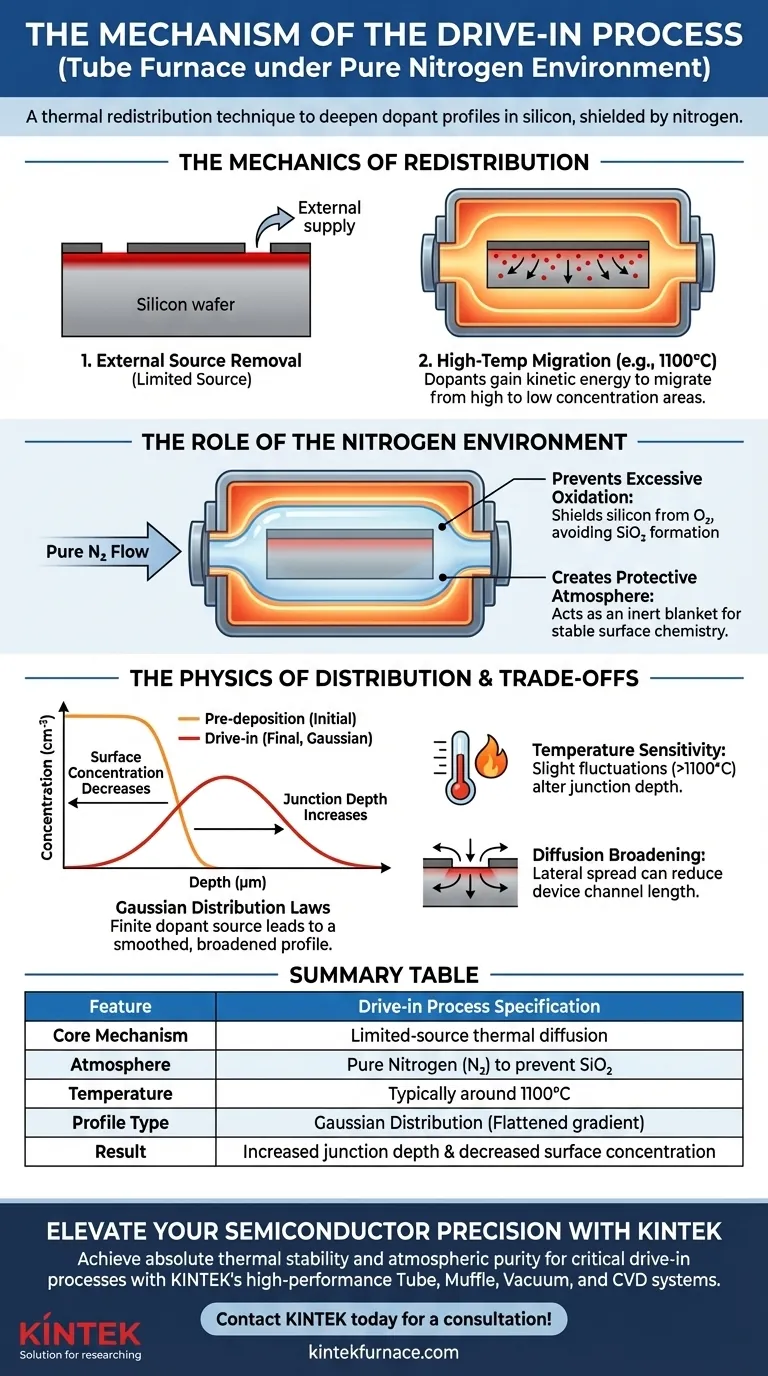

Der Einbrennprozess ist eine thermische Umverteilungstechnik, die nach dem Entfernen der externen Dotierstoffquelle vom Siliziumwafer durchgeführt wird. Durch das Aussetzen des Wafers gegenüber hohen Temperaturen (typischerweise um 1100 °C) in einer reinen Stickstoffatmosphäre werden zuvor eingebrachte Dotierstoffatome tiefer in das Siliziumsubstrat diffundiert, ohne eine Oxidschicht zu bilden.

Der Kernmechanismus beruht auf der Umwandlung einer flachen Oberflächenschicht mit hoher Konzentration in ein tieferes, streng kontrolliertes Profil, das einer Gaußschen Verteilung folgt, wobei Stickstoff das Silizium während des thermischen Zyklus vor Oxidation schützt.

Die Mechanik der Umverteilung

Entfernung der externen Quelle

Bevor das Einbrennen beginnt, wird die externe Zufuhr von Dotierstoffatomen, die im vorherigen Schritt (Vorabscheidung) verwendet wurde, entfernt.

Dies schafft ein Diffusionsszenario mit "begrenzter Quelle". Die Gesamtmenge des Dotierstoffs im Silizium bleibt konstant; die Atome ordnen sich lediglich neu an.

Hochtemperaturwanderung

Der Röhrenofen wird auf erhöhte Temperaturen erhitzt, z. B. 1100 °C.

Bei dieser thermischen Energie erhalten die Dotierstoffatome die kinetische Energie, die sie benötigen, um sich durch das Kristallgitter zu bewegen. Sie wandern natürlich von Bereichen hoher Konzentration (der Oberfläche) zu Bereichen niedriger Konzentration (tief im Wafer).

Die Rolle der Stickstoffumgebung

Verhinderung übermäßiger Oxidation

Die primäre Referenz besagt, dass eine reine Stickstoffumgebung entscheidend ist, um die Bildung von Siliziumdioxid ($\text{SiO}_2$) auf der Waferoberfläche zu verhindern.

Wenn bei diesen Temperaturen Sauerstoff vorhanden wäre, würde er Silizium verbrauchen, um eine Oxidschicht wachsen zu lassen. Dies würde die Grenzfläche verändern und die Dotierstoffverteilung nahe der Oberfläche potenziell stören.

Schaffung einer Schutzatmosphäre

Stickstoff wirkt wie eine inerte Decke, ähnlich wie Gase wie Argon zum Schutz von Metallen während der Wärmebehandlung verwendet werden.

Dies stellt sicher, dass die chemische Zusammensetzung der Siliziumoberfläche stabil bleibt, während die internen physikalischen Änderungen (Diffusion) stattfinden.

Die Physik der Verteilung

Gaußsche Verteilungsgesetze

Da die Dotierstoffquelle auf das beschränkt ist, was sich bereits im Wafer befindet, folgt das resultierende Konzentrationsprofil Gaußschen Verteilungsgesetzen.

Dieses mathematische Modell besagt, dass mit zunehmender Einbrennzeit die Oberflächenkonzentration abnimmt, während die Sperrschichttiefe zunimmt.

Profilglättung

Der während der anfänglichen Vorabscheidung erzeugte scharfe Konzentrationsgradient wird geglättet.

Dies führt zu einem breiteren, allmählicheren Übergang zwischen dem dotierten Bereich und dem Substrat, was für die elektrischen Eigenschaften vieler Halbleiterbauelemente unerlässlich ist.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Der Prozess ist sehr empfindlich gegenüber Temperaturschwankungen. Selbst geringfügige Schwankungen um 1100 °C können die endgültige Tiefe der Sperrschicht erheblich verändern, was eine präzise Ofensteuerung erfordert.

Diffusionsverbreiterung

Während das Einbrennen Dotierstoffe tiefer eindringt, verbreitert es sie auch seitlich.

Wenn dies nicht korrekt berechnet wird, kann diese laterale Diffusion die effektive Kanallänge in Bauelementen verringern oder Kurzschlüsse zwischen eng beieinander liegenden Komponenten verursachen.

Die richtige Wahl für Ihr Ziel treffen

Um den Einbrennprozess zu optimieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Geräteanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Sperrschichttiefe liegt: Erhöhen Sie die Temperatur oder die Zeit des Einbrennschritts, damit sich das Gaußsche Profil weiter in das Substrat ausdehnen kann.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Oberflächenkonzentration liegt: Verlängern Sie die Einbrennzeit, damit sich die feste Anzahl von Dotierstoffatomen über ein größeres Volumen verteilt und die Konzentration an der Oberfläche natürlich verdünnt wird.

Durch die Balance von thermischer Energie mit einer schützenden Stickstoffatmosphäre gewährleisten Sie eine präzise, kontaminationsfreie Modifikation der elektrischen Eigenschaften des Halbleiters.

Zusammenfassungstabelle:

| Merkmal | Spezifikation des Einbrennprozesses |

|---|---|

| Kernmechanismus | Thermische Diffusion mit begrenzter Quelle |

| Atmosphäre | Reiner Stickstoff ($N_2$) zur Verhinderung der $SiO_2$-Bildung |

| Temperatur | Typischerweise um 1100 °C |

| Profiltyp | Gaußsche Verteilung (Geglätteter Gradient) |

| Ergebnis | Erhöhte Sperrschichttiefe & verringerte Oberflächenkonzentration |

Steigern Sie Ihre Halbleiterpräzision mit KINTEK

Präzise Einbrennprozesse erfordern absolute thermische Stabilität und atmosphärische Reinheit. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Röhren-, Muffel-, Vakuum- und CVD-Systeme, die speziell für kritische Halbleiter-Workflows entwickelt wurden. Ob Sie Standardkonfigurationen oder voll anpassbare Hochtemperaturöfen für einzigartige Dotierstoffprofile benötigen, unsere Ausrüstung gewährleistet die gleichmäßige Wärme und die inerte Abschirmung, die Ihr Labor benötigt.

Bereit, Ihre Ergebnisse bei Dünnschicht- und Diffusionsprozessen zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Jyotirmoy Sarker. Investigating Diffusion in Silicon Wafers: A Study of Doping and Sheet Resistance Measurement.. DOI: 10.21203/rs.3.rs-7884440/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Quarzrohrreaktorsystem bei der Bewertung von MSR? Expertenleitfaden zur kinetischen Präzision

- Welche spezifischen Umgebungsbedingungen bietet ein horizontaler Quarzrohr-Ofen während der Bor-Diffusion? - KINTEK

- Warum ist der Wärmebehandlungsprozess mit einem Rohrofen für die Herstellung von Mn7Co3Ce1Ox-Katalysatoren unerlässlich?

- Was ist die Notwendigkeit der Verwendung von versiegelten Silikatröhren bei der BCM-Reduktionsmethode? Gewährleistung einer hochreinen Synthese

- Was ist die Notwendigkeit der Verwendung eines Rohrofens für phosphor-dotierte Kohlenstoff-Nanonfaserfilme? Gewährleistung anaerober Präzision

- Welche Hilfsfunktionen erfüllt ein Rohrvorglühofen beim Blitzsintern? Beherrschung der Umweltkontrolle

- Wie wird eine hochpräzise Laborwaage in einem Rohrofen installiert? Beherrschen Sie die thermische Isolierung für präzise Daten

- Welche Rolle spielt eine Röhrenofen bei der Hochtemperatur-Wärmebehandlung von Vermiculit? Präzisionskontrolle Experte