Die Verwendung von versiegelten Silikatröhren ist nicht verhandelbar bei der Bor-Chalkogen-Mischungs- (BCM) Methode, da sie die isolierte Umgebung schaffen, die für die Hochtemperatur-Chemikalienreduktion notwendig ist. Ohne dieses geschlossene System würde atmosphärischer Sauerstoff in die Reaktionszone zurückkehren, die Reduktionskraft von Bor neutralisieren und die Synthese des Zielmaterials verhindern.

Die versiegelte Silikatröhre dient als druckfester, sauerstofffreier Reaktor. Sie zwingt Bor, Sauerstoff aus Rohoxiden zu entfernen, und schließt gleichzeitig flüchtige Chalkogene ein, um sicherzustellen, dass sie mit den reduzierten Metallen reagieren, um das Endprodukt zu bilden.

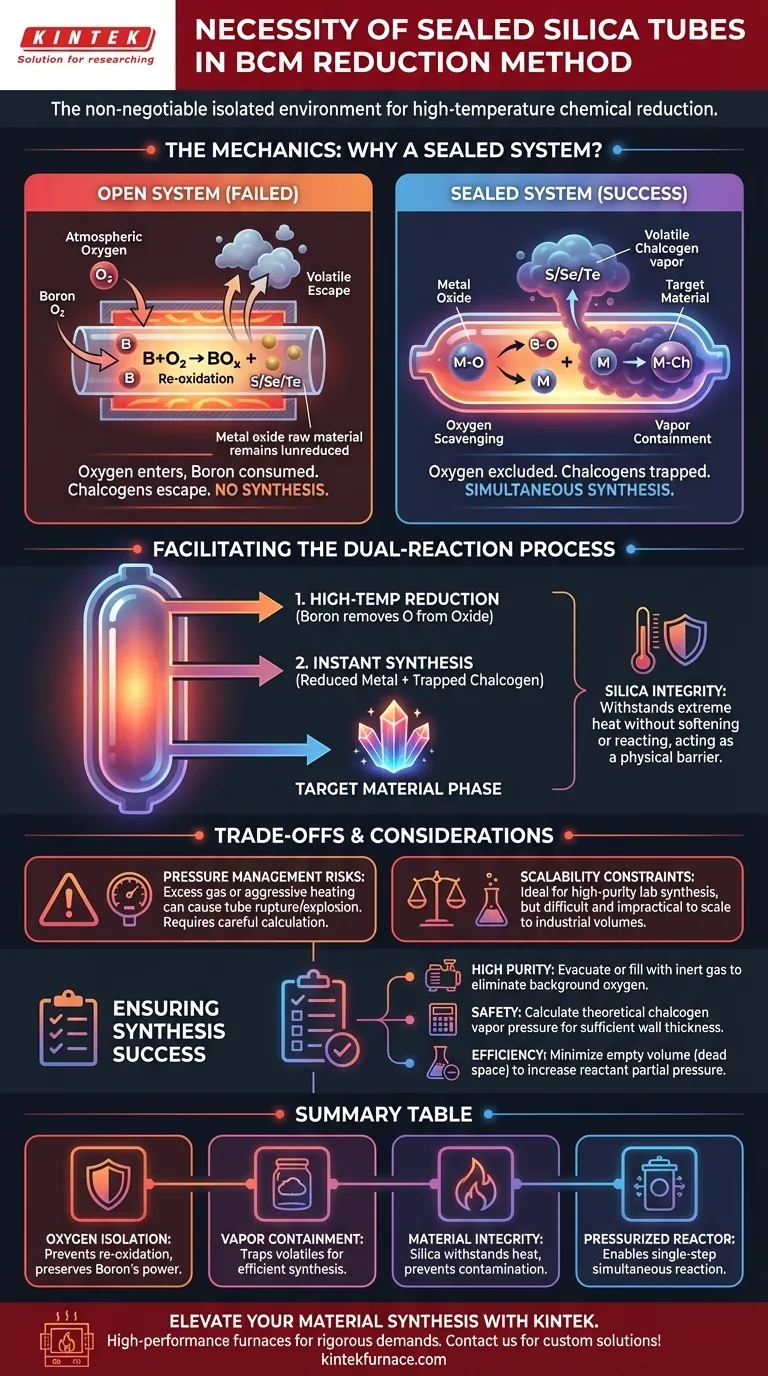

Die Mechanik der versiegelten Umgebung

Verhinderung von Reoxidation

Das primäre chemische Ziel der BCM-Methode ist die Reduktion – die Entfernung von Sauerstoff aus Metalloxid-Rohmaterialien.

Bor fungiert als "Fänger", der sich aggressiv an Sauerstoffatome bindet, um sie von den Metallen zu entfernen.

Wenn die Röhre für die Atmosphäre offen wäre, würde Bor mit dem unendlichen Sauerstoffangebot in der Luft reagieren und nicht mit dem endlichen Sauerstoff in den Rohmaterialien. Die Abdichtung stellt sicher, dass der Reduktionsprozess ausschließlich auf die Zieloxide konzentriert ist.

Einschluss flüchtiger Reaktanten

Die für diese Reaktion erforderlichen hohen Temperaturen überschreiten oft die Siedepunkte oder Sublimationspunkte von Chalkogenelementen (wie Schwefel, Selen oder Tellur).

In einem offenen System würden diese Elemente verdampfen und sofort aus dem Ofen entweichen.

Die versiegelte Silikatröhre schließt diese Dämpfe ein und hält eine reiche Atmosphäre von Chalkogenen aufrecht, die gezwungen sind, mit den Metallen zu reagieren.

Ermöglichung des doppelten Reaktionsprozesses

Gleichzeitige Reduktion und Synthese

Die BCM-Methode ist effizient, da sie zwei Schritte in einem kombiniert.

Während Bor den Sauerstoff entfernt, bleiben die Metallatome in einem reaktiven, reduzierten Zustand zurück.

Da die Umgebung geschlossen ist, stehen die freigesetzten Chalkogene sofort zur Verfügung, um sich an diese freigelegten Metalle zu binden und die Zielphase sofort zu bilden.

Aufrechterhaltung der Hochtemperaturintegrität

Silikat wird speziell wegen seiner Fähigkeit ausgewählt, die extremen Hitzeanforderungen für diese Reaktionen zu bewältigen, ohne sich zu erweichen oder mit der Probe zu reagieren.

Die Röhre fungiert als physische Barriere, die es der Innentemperatur ermöglicht, hoch genug anzusteigen, damit die Kinetik fortschreiten kann, während die Probe chemisch vom Ofenumfeld isoliert wird.

Verständnis der Kompromisse

Risiken des Druckmanagements

Während die versiegelte Umgebung notwendig ist, birgt sie erhebliche Sicherheitsbedenken hinsichtlich des Innendrucks.

Wenn die Reaktanten überschüssiges Gas produzieren oder wenn die Temperaturrampe zu aggressiv ist, kann der Dampfdruck im Inneren die Zugfestigkeit von Silikat überschreiten.

Dies kann zu einem Bruch oder einer Explosion der Röhre führen, eine häufige Gefahr bei der Synthese in versiegelten Röhren.

Skalierbarkeitsbeschränkungen

Die Notwendigkeit, versiegelte Silikatröhren zu verwenden, schränkt das Volumen des produzierten Materials ein.

Diese Methode ist ideal für die explorative Laborsynthese und die Herstellung von hochreinen Proben.

Es ist jedoch schwierig, sie auf industrielle Maßstäbe zu skalieren, da die Herstellung großer, hochdruckfester versiegelter Silikatbehälter chemisch und physikalisch unpraktisch ist.

Gewährleistung des Syntheseerfolgs

Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Stellen Sie sicher, dass die Röhre vor dem Versiegeln evakuiert oder mit Inertgas gefüllt wird, um jeglichen Hintergrundsauerstoff aus der Atmosphäre zu eliminieren.

Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Berechnen Sie den theoretischen Dampfdruck Ihrer Chalkogenkomponente, um sicherzustellen, dass die Wandstärke Ihrer Silikatröhre ausreicht, um den Spitzenwert der Reaktion zu bewältigen.

Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Minimieren Sie das Leervolumen (Totraum) in der Röhre, um den Partialdruck der Reaktanten zu erhöhen und die Kinetik voranzutreiben.

Die versiegelte Silikatröhre ist nicht nur ein Behälter; sie ist eine aktive Komponente des thermodynamischen Systems, das die BCM-Methode ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Funktion in der BCM-Reduktionsmethode | Wichtigster Vorteil |

|---|---|---|

| Sauerstoffisolierung | Blockiert das Eindringen von atmosphärischem Sauerstoff in die Reaktion | Verhindert Reoxidation und erhält die Reduktionskraft von Bor |

| Dampfeinschluss | Schließt flüchtige Chalkogene (S, Se, Te) in der Röhre ein | Gewährleistet hohen Partialdruck und effiziente Materialsynthese |

| Materialintegrität | Hochreines Silikat hält extremer Hitze stand | Verhindert Kontamination und Erweichung des Gefäßes während Hochtemperaturzyklen |

| Druckreaktor | Schafft ein geschlossenes thermodynamisches System | Ermöglicht gleichzeitige Reduktion und Synthese in einem einzigen Schritt |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist bei der Hochtemperatur-Chemikalienreduktion von größter Bedeutung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der BCM und anderer fortschrittlicher Synthesemethoden entwickelt wurden. Ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Labormuffelofen für Ihre spezifischen Forschungsbedürfnisse benötigen, unsere Technologie gewährleistet die thermische Stabilität und Kontrolle, die Ihre Experimente erfordern.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Anwendungen von Wirbelschicht-Vertikalrohröfen? Erreichen Sie eine gleichmäßige Erwärmung für pulverförmige Materialien

- Was ist die Bedeutung der Verwendung eines Rohrofens in der Forschung zur Pyrolyse von Abfallsalzen? Präzision für hochgetreue Daten

- Was sind die technischen Funktionen eines industriellen Rohrofens für die ZIF-8-Carbonisierung? Präzise Pyrolyse meistern

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Was sind die Vorteile von Rohröfen? Erreichen Sie Präzision, Kontrolle und Vielseitigkeit bei der Wärmebehandlung

- Warum ist ein Rohrofen für die Luftoxidation des 3D-Kupfergerüsts notwendig? Beherrschung lithiophiler Grenzflächen

- Bei welchen Drücken können Gase in den 3-Zonen-Rohrofen eingebracht werden? Optimieren Sie Ihre thermische Prozesskontrolle

- Wie können Rohröfen für unterschiedliche Laboranforderungen konfiguriert werden? Optimieren Sie die thermischen Prozesse Ihres Labors