Kurz gesagt, Wirbelschicht-Vertikalrohröfen werden überall dort eingesetzt, wo eine hochgradig gleichmäßige und effiziente Erwärmung von pulverförmigen oder körnigen Materialien unerlässlich ist. Sie sind unverzichtbar in der modernen Materialwissenschaft, der chemischen Verarbeitung und der Energieerzeugung und decken Prozesse von der Herstellung neuer Legierungen und Katalysatoren bis hin zur Müllverbrennung und Stromerzeugung ab.

Der Kernwert dieser Technologie liegt in ihrer einzigartigen Methode der Wärmeübertragung. Durch das Schwebenlassen fester Partikel in einem aufwärts strömenden heißen Gas erzeugt der Ofen ein „Wirbelbett“, das sich wie eine kochende Flüssigkeit verhält und sicherstellt, dass jedes Partikel gleichmäßig und schnell erhitzt wird. Dies überwindet die Grenzen herkömmlicher Öfen, bei denen die Wärme nur schwer in einen statischen Materialhaufen eindringen kann.

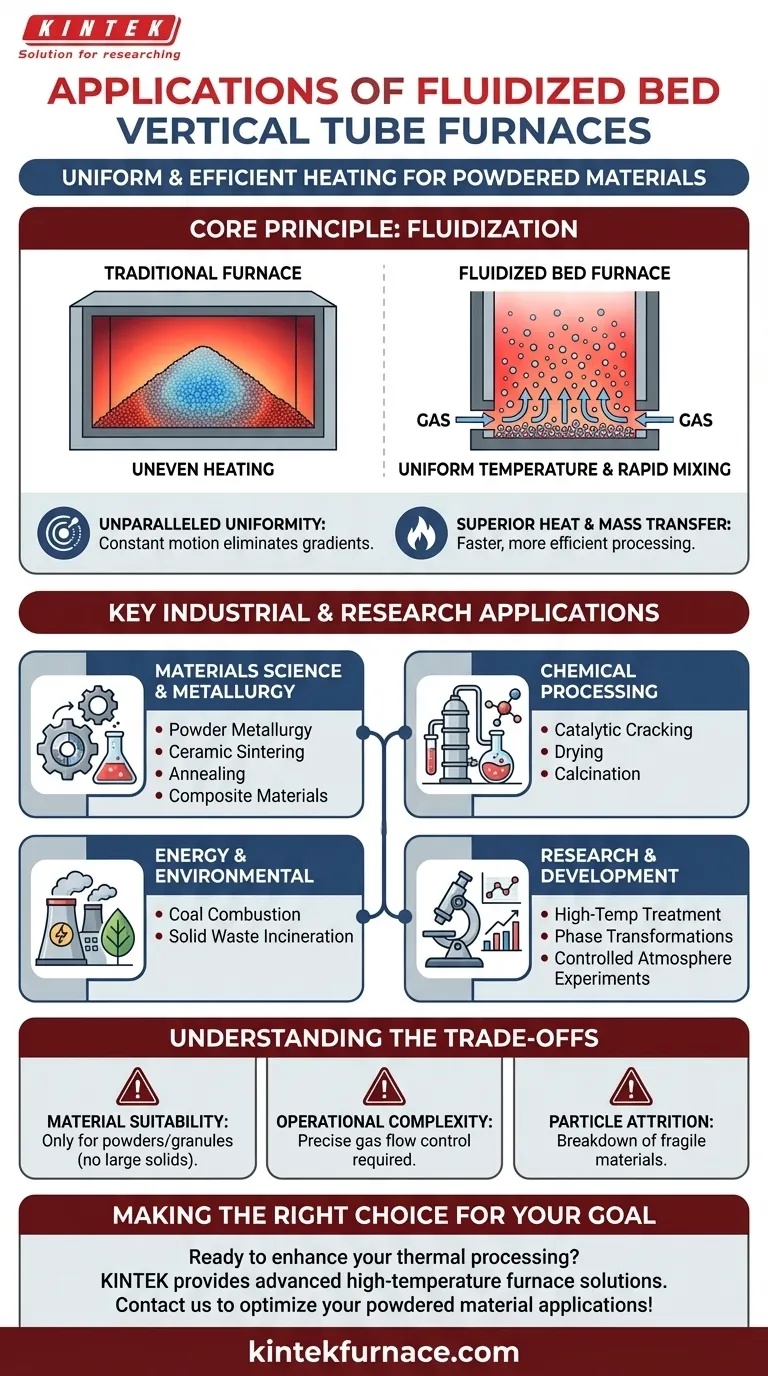

Das Kernprinzip: Warum ein „Wirbelbett“?

Das „Wirbelbett“ ist das entscheidende Unterscheidungsmerkmal. Das Verständnis dieses Mechanismus zeigt, warum diese Öfen für spezifische, anspruchsvolle Aufgaben ausgewählt werden.

Was ist Fluidisierung?

Fluidisierung ist der Prozess, bei dem ein Bett aus festen Partikeln (wie Sand oder einem chemischen Pulver) beginnt, sich wie eine Flüssigkeit zu verhalten. Dies wird erreicht, indem ein Gas mit ausreichender Geschwindigkeit nach oben durch die Partikel geleitet wird, um sie anzuheben, wodurch sie heftig aufgewirbelt und vermischt werden.

Stellen Sie sich vor, Sie blasen Luft von unten in einen Behälter mit Sand. Bei einer bestimmten Durchflussrate beginnt der Sand zu sprudeln und fließt wie Wasser. Das ist ein Wirbelbett.

Der Vorteil: Unübertroffene Temperaturausgleichheit

In einem herkömmlichen Ofen erwärmt sich ein Pulverhaufen ungleichmäßig – die Außenseite wird heiß, während der Kern kühl bleibt. In einem Wirbelbett eliminiert die ständige, schnelle Durchmischung Temperaturgradienten vollständig.

Jedes einzelne Partikel ist von dem erhitzten Gas umgeben und in ständiger Bewegung, wodurch sichergestellt wird, dass die gesamte Probe eine präzise, gleichmäßige Temperatur erreicht und beibehält.

Der Vorteil: Überlegene Wärme- und Stoffübertragung

Diese ständige Bewegung und die immense Oberfläche der schwebenden Partikel führen zu extrem hohen Wärmeübertragungsraten. Prozesse, die in einem herkömmlichen Ofen Stunden dauern würden, können viel schneller und effizienter abgeschlossen werden.

Derselbe Grundsatz gilt auch für den Stofftransport, was diese Öfen ideal für chemische Reaktionen macht, bei denen ein Gas mit der Oberfläche eines festen Partikels reagieren muss.

Wichtige industrielle und Forschungsanwendungen

Die einzigartigen Eigenschaften der Fluidisierung machen diese Öfen in mehreren Hochtechnologiebereichen unverzichtbar.

In Materialwissenschaft und Metallurgie

Diese Öfen sind entscheidend für die Verarbeitung von Pulvermetallen und Keramiken. Die präzise Temperaturkontrolle verhindert Überhitzung und gewährleistet konsistente Materialeigenschaften.

Zu den Schlüsselprozessen gehören Pulvermetallurgie, Keramiksinterung, Glühen von Metallpulvern und die Herstellung fortschrittlicher Verbundwerkstoffe.

In der chemischen Verarbeitung

Die chemische Industrie ist für Reaktionen, an denen feste Katalysatoren oder Reagenzien beteiligt sind, auf Wirbelschichten angewiesen. Die hervorragende Durchmischung und Wärmeübertragung maximieren die Reaktionsraten und die Produktausbeute.

Häufige Anwendungen sind katalytisches Cracken in der Erdölraffination, das Trocknen körniger Rohstoffe und die Kalzinierung (hochtemperaturige Zersetzung) von Mineralien.

In Energie und Umweltmanagement

Die hohe Verbrennungseffizienz des Ofens und die Fähigkeit, verschiedene Brennstoffarten zu verarbeiten, machen ihn wertvoll für Energie und Abfallbehandlung.

Er wird für die saubere und effiziente Kohleverbrennung in Kraftwerken und für die Verbrennung von festen Abfällen eingesetzt, wobei die gleichmäßige hohe Temperatur eine vollständige Zerstörung schädlicher Materialien gewährleistet.

Im Labor für Forschung und Entwicklung

In Forschungsumgebungen werden diese Öfen zur Entwicklung und Erprobung neuer Materialien oder zur Simulation industrieller Prozesse im großen Maßstab eingesetzt.

Forscher nutzen sie für die Hochtemperaturwärmebehandlung (wie das Härten), die Untersuchung von Phasenumwandlungen und die Durchführung von Experimenten unter kontrollierten Atmosphären (z. B. in inertem Argon oder reaktivem Wasserstoff).

Verständnis der Kompromisse

Obwohl diese Öfen leistungsstark sind, sind sie keine universelle Lösung. Ihre Spezialisierung bringt spezifische Einschränkungen mit sich.

Materialeignung

Die bedeutendste Einschränkung besteht darin, dass diese Öfen nur mit Pulvern oder kleinen Granulaten funktionieren, die fluidisiert werden können. Sie sind nicht geeignet für die Erwärmung großer, fester Gegenstände oder Schüttgüter.

Betriebliche Komplexität

Das Erreichen und Aufrechterhalten eines stabilen Wirbelbettes erfordert eine präzise Steuerung der Gasströmungsraten. Eine falsche Strömung kann zu schlechter Fluidisierung (Kanalbildung) oder zum Ausblasen des Materials aus dem Ofen (Elutriation) führen.

Partikelabrieb

Die ständigen, energiegeladenen Kollisionen zwischen den Partikeln können dazu führen, dass diese mit der Zeit zerbrechen oder abgetragen werden. Dieser „Abrieb“ kann bei der Arbeit mit zerbrechlichen oder teuren Materialien von Bedeutung sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Verarbeitungswerkzeugs hängt vollständig von Ihrem Material und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Gleichmäßigkeit bei Pulvern liegt: Dieser Ofen ist aufgrund seiner schnellen Wärmeübertragung und der Beseitigung von Hot Spots die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Forschung und Synthese neuer Materialien liegt: Seine präzise Kontrolle über Temperatur und Atmosphäre macht ihn zu einem unschätzbaren Laborwerkzeug für reproduzierbare Experimente.

- Wenn Sie mit großen, festen oder nicht-granularen Proben arbeiten: Ein herkömmlicher Muffelofen oder ein Standard-Rohrofen wäre die praktischere und geeignetere Wahl.

Indem Sie sein Kernprinzip der Fluidisierung verstehen, können Sie die einzigartigen Fähigkeiten dieses Ofens für eine hochkontrollierte und effiziente thermische Verarbeitung nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen |

|---|---|

| Materialwissenschaft | Pulvermetallurgie, Keramiksinterung, Glühen, Herstellung von Verbundwerkstoffen |

| Chemische Verarbeitung | Katalytisches Cracken, Trocknen, Kalzinierung von Mineralien |

| Energie & Umwelt | Kohleverbrennung, Verbrennung fester Abfälle |

| Forschung & Entwicklung | Hochtemperatur-Wärmebehandlung, Phasenumwandlungsstudien, Experimente unter kontrollierter Atmosphäre |

Bereit, Ihre thermische Verarbeitung mit Präzision und Effizienz zu verbessern? KINTEK nutzt außergewöhnliche F&E- und eigene Fertigungskapazitäten, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Wirbelschicht-Vertikalrohröfen Ihre Anwendungen mit pulverförmigen Materialien optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung