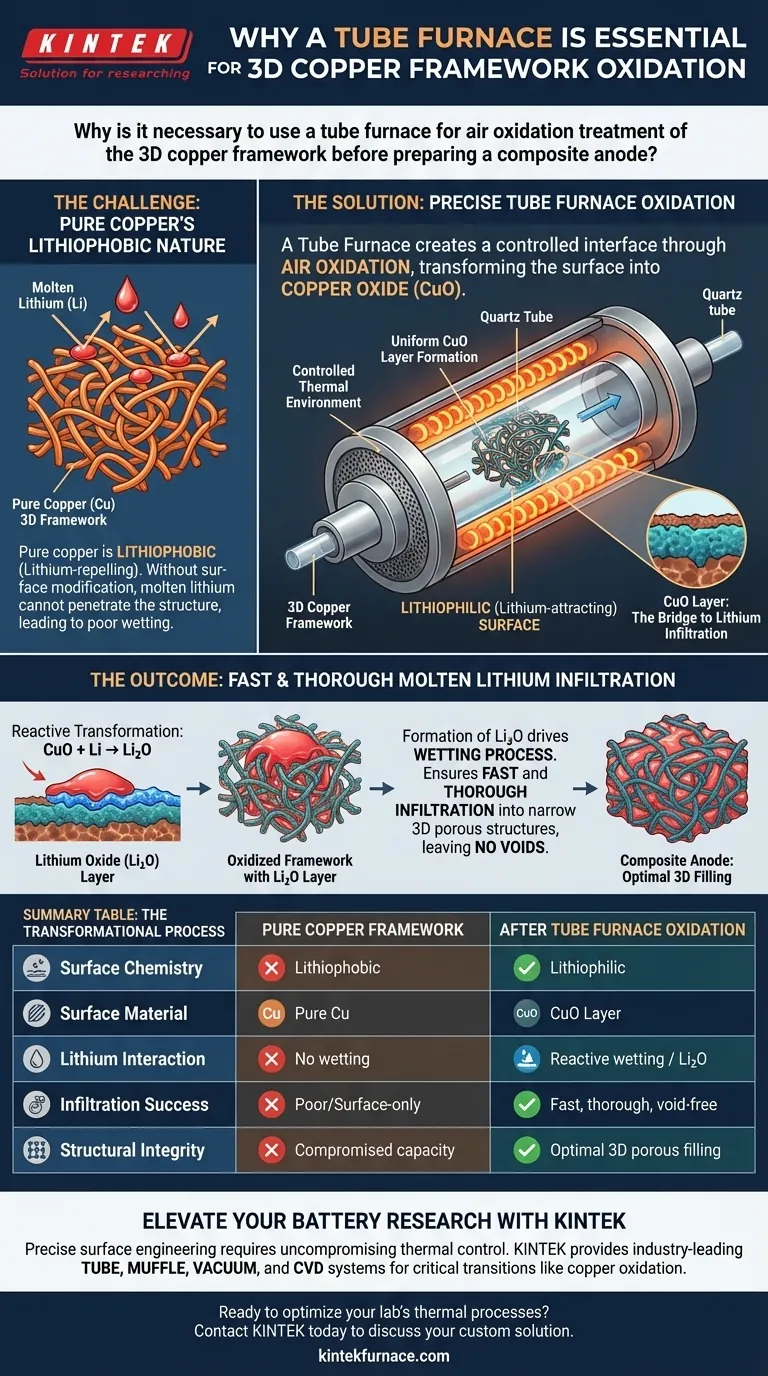

Der Hauptzweck der Verwendung eines Rohrofens besteht darin, eine präzise, kontrollierte Grenzfläche zu schaffen. Insbesondere ermöglicht er die Luftoxidation des 3D-Kupfergerüsts zur Bildung einer gleichmäßigen Kupferschicht (CuO). Dieser Oxidationsschritt ist der entscheidende Ermöglicher, der es geschmolzenem Lithium ermöglicht, während der nachfolgenden Verarbeitung mit der Kupferstruktur zu verbinden und in sie einzudringen.

Die zentrale Herausforderung bei diesem Prozess besteht darin, dass reines Kupfer geschmolzenes Lithium von Natur aus abstößt. Die Behandlung im Rohrofen löst dieses Problem, indem die Oberfläche chemisch von lithiophob (lithiumabweisend) zu lithiophil (lithiumanziehend) verändert wird, wodurch sichergestellt wird, dass die Anodenstruktur tatsächlich gefüllt werden kann.

Überwindung der Oberflächenchemie-Barriere

Das inhärente Problem mit reinem Kupfer

Ein reines Kupfergerüst stellt für sich allein eine erhebliche Hürde bei der Herstellung dar. Es ist von Natur aus lithiophob, was bedeutet, dass es die Benetzung durch geschmolzenes Lithium widersteht. Ohne Modifikation würde geschmolzenes Lithium einfach auf der Oberfläche liegen bleiben, anstatt in die Struktur einzudringen.

Die Rolle von Kupferoxid (CuO)

Der Rohrofen liefert die notwendige thermische Umgebung, um die Kupferoberfläche an der Luft zu oxidieren. Dies wandelt die äußere Schicht der Kupferstränge in Kupferoxid (CuO) um. Im Gegensatz zu reinem Kupfer weist diese Oxidschicht chemische Eigenschaften auf, die für die Wechselwirkung mit Lithium günstig sind.

Schaffung einer lithiophilen Grenzfläche

Die Anwesenheit von CuO ist nicht das Endziel, sondern die Brücke dorthin. Diese Schicht wird als lithiophil bezeichnet und schafft die notwendigen Oberflächenspannungsbedingungen, um den Kontakt mit Lithium zu fördern.

Erleichterung der Infiltration von geschmolzenem Lithium

Die reaktive Umwandlung zu Li2O

Wenn das oxidierte Gerüst mit geschmolzenem Lithium in Kontakt kommt, findet eine chemische Reaktion statt. Die Kupferoxidschicht reagiert mit dem Lithium und bildet eine Lithiumoxidschicht (Li2O). Diese neu gebildete Li2O-Schicht ist der aktive Wirkstoff, der den Benetzungsprozess vorantreibt.

Sicherstellung einer schnellen und gründlichen Füllung

Die Bildung von Li2O verändert die Fluiddynamik des Systems dramatisch. Sie ermöglicht eine schnelle und gründliche Infiltration des geschmolzenem Lithiums. Dies ist besonders wichtig für die Navigation durch die "enge 3D-poröse Struktur" des Gerüsts und stellt sicher, dass keine Hohlräume zurückbleiben.

Verständnis der Notwendigkeit von Kontrolle

Präzision bei der Schichtbildung

Sie fragen sich vielleicht, warum speziell ein Rohrofen verwendet wird und nicht eine einfache offene Flamme oder ein Ofen. Das Schlüsselwort in der technischen Anforderung ist eine "kontrollierte Schicht".

Vermeidung inkonsistenter Oxidation

Ein Rohrofen bietet ein stabiles thermisches Profil. Wenn die Oxidation ungleichmäßig oder unkontrolliert erfolgt, ist die Umwandlung in CuO inkonsistent. Dies würde zu fleckiger Infiltration führen, Teile des 3D-Gerüsts ungefüllt lassen und die endgültige Kapazität der Anode beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Composite-Anodenpräparation zu maximieren, berücksichtigen Sie diese Faktoren bezüglich des Oxidationsschritts:

- Wenn Ihr Hauptaugenmerk auf der Benetzungsgeschwindigkeit liegt: Stellen Sie sicher, dass die Oxidationsschicht ausreicht, um eine kontinuierliche Li2O-Grenzfläche zu erzeugen, da diese Reaktion die Kapillarwirkung antreibt, die für eine schnelle Füllung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Dichte liegt: Priorisieren Sie die Gleichmäßigkeit der Oxidation im Rohrofen, um sicherzustellen, dass das geschmolzene Lithium die tiefsten und engsten Poren des 3D-Gerüsts erreicht.

Der Rohrofen ist nicht nur ein Heizschritt; er ist ein Werkzeug zur Oberflächentechnik, das ein feindliches Substrat in einen empfänglichen Wirt für Lithium umwandelt.

Zusammenfassungstabelle:

| Prozessmerkmal | Reines Kupfergerüst | Nach Oxidation im Rohrofen |

|---|---|---|

| Oberflächenchemie | Lithiophob (Lithium-abweisend) | Lithiophil (Lithium-anziehend) |

| Oberflächenmaterial | Reines Cu | Kupferoxidschicht (CuO) |

| Lithium-Wechselwirkung | Keine Benetzung/Hohe Oberflächenspannung | Reaktive Benetzung (bildet Li2O) |

| Erfolg der Infiltration | Schlecht/Nur Oberfläche | Schnell, gründlich und hohlraumfrei |

| Strukturelle Integrität | Beeinträchtigte Kapazität | Optimale 3D-poröse Füllung |

Verbessern Sie Ihre Batterieforschung mit KINTEK

Präzise Oberflächentechnik erfordert kompromisslose thermische Kontrolle. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, kritische Übergänge wie die Kupferoxidation mit absoluter Gleichmäßigkeit zu ermöglichen.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Hochtemperaturöfen vollständig anpassbar, um die einzigartigen Anforderungen Ihrer Composite-Anodenentwicklung und Materialwissenschaft durchbrüche zu erfüllen.

Bereit, die thermischen Prozesse Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Inyeong Yang, Sanha Kim. Ultrathin 3D Cu/Li Composite with Enhanced Li Utilization for High Energy Density Li‐Metal Battery Anodes. DOI: 10.1002/smll.202501629

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei Biomasse-Kohlenstoffgerüsten? Beherrschen Sie die strukturelle Integrität.

- Was sind die Vorteile von Zersetzungsrohröfen? Erreichen Sie präzise Steuerung und hohe Effizienz bei thermischen Prozessen

- Warum wird ein Festbett-Rohrreaktor für den In-situ-Reduktionsprozess verwendet? Steigerung der Katalysatoraktivierungseffizienz

- Wie beeinflusst die Abkühlgeschwindigkeit eines Hochtemperatur-Röhrenofens ungeordnete CZTS-Schichten mit Kationen bei hohen Temperaturen? Präzise Kationenkontrolle freischalten

- Welche grundlegenden Umgebungsbedingungen bietet ein industrieller Hochtemperatur-Rohröfen für die Synthese von Ta4AlC3?

- Welche Rolle spielt eine horizontale Rohröfen bei der Chromreduktion? Master Precision Solid-State Processing

- Welche Faktoren sollten bei der Auswahl eines Hochtemperatur-Rohrofens berücksichtigt werden? Sichern Sie Präzision und Zuverlässigkeit für Ihr Labor

- Welche kritischen Umgebungsbedingungen bietet ein Hochtemperatur-Rohröfen? Optimierung der CPOF-4/5-Vernetzung