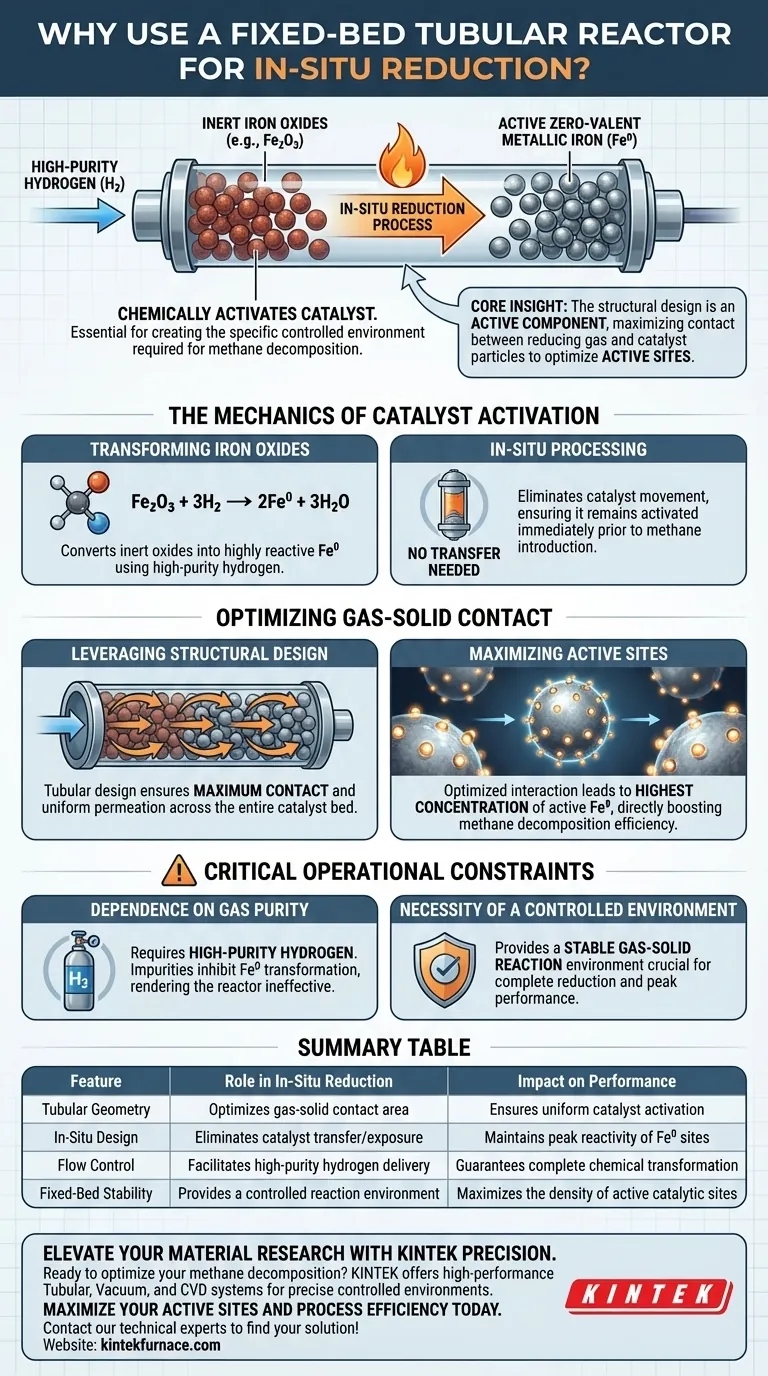

Ein Festbett-Rohrreaktor ist unerlässlich, da er die spezifische kontrollierte Umgebung schafft, die für die chemische Aktivierung des Katalysators vor der Hauptreaktion erforderlich ist. Durch die Einleitung von hochreinem Wasserstoff durch den Reaktor führt das System eine In-situ-Reduktion durch, die inerte Eisenoxide in aktives nullwertiges metallisches Eisen (Fe0) umwandelt.

Kern Erkenntnis: Die strukturelle Auslegung des Festbett-Rohrreaktors ist nicht nur ein Behälter; sie ist eine aktive Komponente zur Maximierung des Kontakts zwischen dem Reduktionsgas und den Katalysatorpartikeln. Diese spezifische Konfiguration ist erforderlich, um die Konzentration aktiver Zentren zu optimieren und sicherzustellen, dass der Katalysator für eine effiziente Methandekompensation vollständig vorbereitet ist.

Die Mechanik der Katalysatoraktivierung

Umwandlung von Eisenoxiden

Der Hauptzweck dieser Phase ist die chemische Umwandlung. Das Katalysatormaterial liegt typischerweise als Eisenoxide vor, die für die Methandekompensation noch nicht reaktiv sind.

Um dies zu korrigieren, wird hochreiner Wasserstoff in den Reaktor eingeleitet. Dieses Gas löst eine Reduktionsreaktion aus, die die Oxide in nullwertiges metallisches Eisen (Fe0) umwandelt.

Die Rolle der In-situ-Verarbeitung

Diese Reduktion findet "in-situ" statt, d. h. innerhalb des Reaktors, in dem die endgültige Verarbeitung stattfinden wird.

Dadurch entfällt die Notwendigkeit, den Katalysator zwischen verschiedenen Behältern zu bewegen. Es wird sichergestellt, dass der Katalysator unmittelbar vor der Einleitung von Methan in seinem aktivierten Zustand bleibt.

Optimierung des Gas-Feststoff-Kontakts

Nutzung des strukturellen Designs

Die Effizienz des Reduktionsprozesses hängt stark von der physikalischen Geometrie des Reaktors ab.

Das Rohrdesign ist so konzipiert, dass ein maximaler Kontakt zwischen dem Wasserstoffgas und den festen Katalysatorpartikeln gewährleistet ist. Dieser innige Kontakt ist notwendig, um sicherzustellen, dass die Reduktionsreaktion den gesamten Katalysatorbetten durchdringt.

Maximierung aktiver Zentren

Das ultimative Ziel dieses Kontakts ist die Maximierung der Dichte aktiver Zentren auf der Katalysatoroberfläche.

Durch die Optimierung der Gas-Feststoff-Wechselwirkung stellt der Reaktor sicher, dass die höchstmögliche Konzentration an Eisen in seine aktive metallische Form umgewandelt wird. Dies korreliert direkt mit der Effizienz der nachfolgenden Methandekompensation.

Kritische Betriebsbeschränkungen

Abhängigkeit von der Gasreinheit

Die Referenz erwähnt ausdrücklich die Verwendung von hochreinem Wasserstoff.

Die Wirksamkeit des Festbett-Reaktors hängt von der Qualität des Reduktionsgases ab. Verunreinigungen im Wasserstoffstrom könnten die Umwandlung in Fe0 behindern und die strukturellen Vorteile des Reaktors zunichte machen.

Die Notwendigkeit einer kontrollierten Umgebung

Der Festbett-Reaktor bietet eine "kontrollierte Gas-Feststoff-Reaktionsumgebung".

Dies impliziert, dass ohne die Stabilität, die dieser spezielle Reaktortyp bietet, die Aufrechterhaltung der für eine vollständige Reduktion erforderlichen Bedingungen schwierig wäre. Eine unvollständige Reduktion führt zu weniger aktiven Zentren und einer geringeren Gesamtleistung des Systems.

Sicherstellung der Prozessbereitschaft

Um den maximalen Nutzen aus einem Festbett-Rohrreaktor während der Reduktionsphase zu ziehen, beachten Sie die folgenden technischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Katalysatoraktivität liegt: Stellen Sie sicher, dass die Reduktionsphase ausreicht, um Eisenoxide vollständig in nullwertiges metallisches Eisen (Fe0) umzuwandeln, um die aktiven Zentren zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Verlassen Sie sich auf das Rohrdesign des Reaktors, um einen maximalen Gas-Feststoff-Kontakt zu ermöglichen und sicherzustellen, dass kein Teil des Katalysatorbetten umgangen wird.

Der Erfolg der Methandekompensation wird durch die Effektivität bestimmt, mit der der Festbett-Reaktor diesen anfänglichen Reduktions- und Aktivierungsschritt ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der In-situ-Reduktion | Auswirkung auf die Leistung |

|---|---|---|

| Rohrgeometrie | Optimiert die Kontaktfläche zwischen Gas und Feststoff | Gewährleistet eine gleichmäßige Katalysatoraktivierung |

| In-situ-Design | Eliminiert Katalysatortransfer/Exposition | Erhält die Spitzenreaktivität von Fe0-Zentren |

| Flusskontrolle | Ermöglicht die Lieferung von hochreinem Wasserstoff | Gewährleistet eine vollständige chemische Umwandlung |

| Festbett-Stabilität | Bietet eine kontrollierte Reaktionsumgebung | Maximiert die Dichte aktiver katalytischer Zentren |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Sind Sie bereit, Ihre Methandekompensation und Katalysatoraktivierung zu optimieren? Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die präzisen kontrollierten Umgebungen zu liefern, die Ihre Prozesse erfordern. Ob Sie eine Standard-Festbettanlage oder einen vollständig maßgeschneiderten Hochtemperatur-Ofen benötigen, unsere Systeme gewährleisten maximalen Gas-Feststoff-Kontakt und Prozessstabilität für Ihr Labor.

Maximieren Sie noch heute Ihre aktiven Zentren und Ihre Prozesseffizienz. Kontaktieren Sie unsere technischen Experten, um Ihre Lösung zu finden!

Visuelle Anleitung

Referenzen

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was macht Rohröfen vielseitig und präzise? Erschließen Sie überlegene thermische Prozesssteuerung

- Was ist die Funktion eines Rohrofens bei der Katalysator-Glühung? Entriegeln Sie L10 geordnete Strukturen für Spitzenleistungen

- Welche Rolle spielen Hochtemperatur-Rohröfen bei der Nachbearbeitung von Graphitoxid-Nanostrukturen?

- Was sind die gemeinsamen Merkmale der Heizkammer in einem horizontalen Rohrofen? Erreichen Sie eine präzise Temperaturregelung für Ihr Labor

- Können Sie ein Beispiel für ein Material nennen, das in einem Rohrofen hergestellt wurde? Entdecken Sie die Synthese von YBa₂Cu₃O₇

- Warum sind versiegelte Quarzrohre für die TMD-Synthese erforderlich? Gewährleistung des reinen MoS2 & WS2-Wachstums

- Was sind die Hauptvorteile der Verwendung eines Rohrofens in Industrie- und Laborumgebungen? Präzise Temperatur- und Atmosphärenkontrolle erreichen

- Wie wird Wärme auf die Materialien im Rohrofen übertragen? Meistern Sie die gleichmäßige Erwärmung für Ihr Labor