Die Kernvorteile eines Rohrofens liegen in seiner außergewöhnlichen Kontrolle über die Prozessumgebung, insbesondere Temperatur und Atmosphäre. Diese Präzision, kombiniert mit einem vielseitigen und effizienten Design, macht ihn zu einem unverzichtbaren Werkzeug sowohl für die fortschrittliche Laborforschung als auch für die spezialisierte industrielle Produktion.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Heizfähigkeit, sondern in seiner Fähigkeit, eine hochisolierte und stabile Umgebung zu schaffen. Dieses Maß an Kontrolle ermöglicht reproduzierbare wissenschaftliche Daten, die Synthese von hochreinen Materialien und effiziente Fertigungsprozesse mit hohem Ertrag.

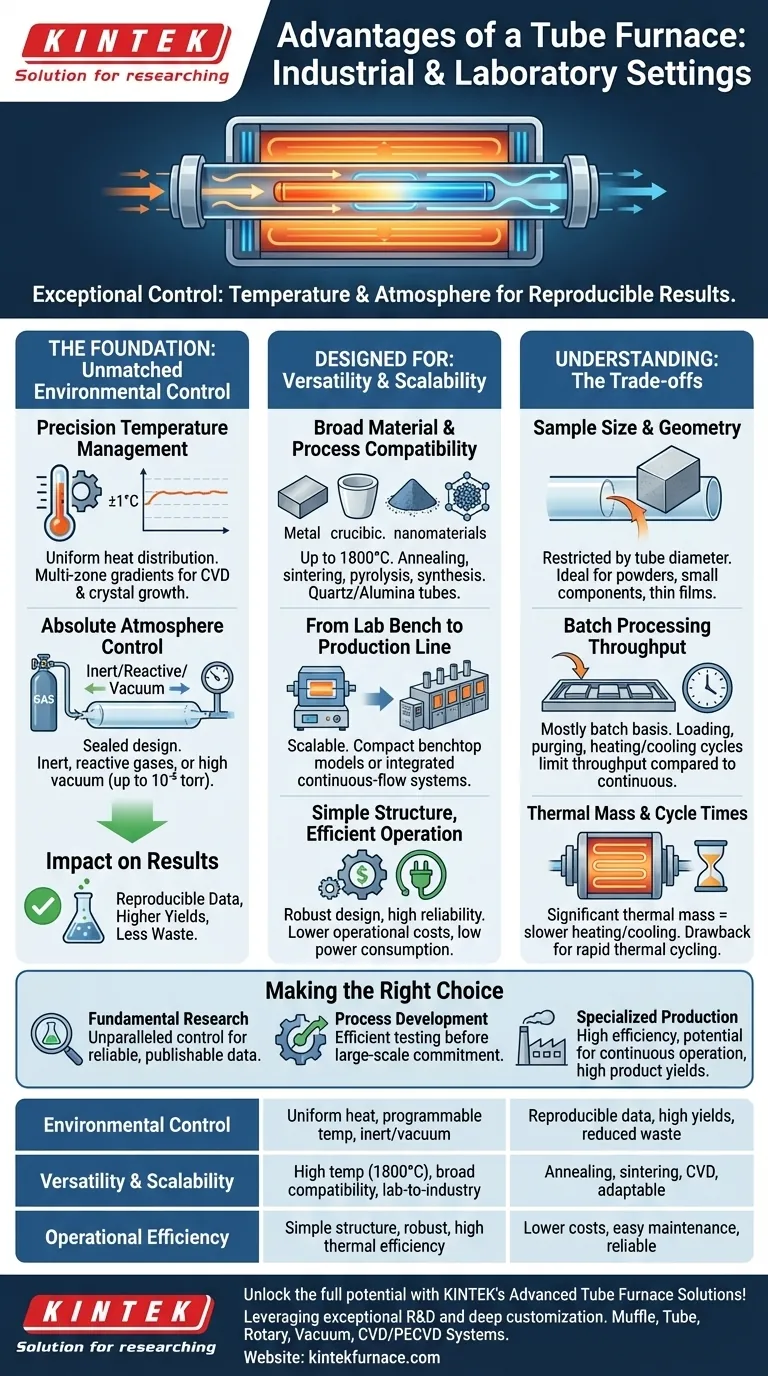

Die Grundlage: Unübertroffene Umweltkontrolle

Die Hauptstärke eines Rohrofens ist seine Fähigkeit, Variablen zu eliminieren. Sein geschlossenes, zylindrisches Design ist auf Konsistenz ausgelegt, was das Fundament für zuverlässige Ergebnisse ist.

Präzises Temperaturmanagement

Ein Rohrofen bietet eine außergewöhnlich gleichmäßige Wärmeverteilung entlang der Länge des Prozessrohrs. Dies verhindert heiße oder kalte Stellen, die empfindliche Materialien oder Experimente ruinieren können.

Moderne Öfen bieten programmierbare Steuerungen mit einer Stabilität, die oft innerhalb von ±1°C des Sollwerts liegt. Mehrzonenkonfigurationen ermöglichen die Erstellung spezifischer Temperaturgradienten, eine entscheidende Funktion für Prozesse wie chemische Gasphasenabscheidung (CVD) und Kristallwachstum.

Absolute Atmosphärenkontrolle

Das abgedichtete Rohrohrdesign ist ideal für die Steuerung der gasförmigen Umgebung. Sie können die Luft leicht abspülen und eine spezifische Atmosphäre einleiten, eine Fähigkeit, die in anderen Ofentypen schwer zu erreichen ist.

Dies umfasst die Verarbeitung unter Inertgas (wie Argon oder Stickstoff) zur Vermeidung von Oxidation, die Verwendung von reaktiven Gasen für spezifische chemische Prozesse oder die Erzeugung eines Hochvakuums (bis zu 10⁻⁵ Torr) für Reinigungs- oder Abscheidungsaufgaben.

Die Auswirkung auf die Ergebnisse

Diese strenge Kontrolle führt direkt zu besseren Ergebnissen. Für Forscher bedeutet dies reproduzierbare und zuverlässige Daten. Für Hersteller bedeutet dies höhere Prozessausbeuten, größere Produktreinheit und weniger Materialverschwendung.

Entwickelt für Vielseitigkeit und Skalierbarkeit

Über die Umweltkontrolle hinaus bietet das physikalische Design eines Rohrofens erhebliche praktische Vorteile für eine breite Palette von Anwendungen.

Breite Material- und Prozesskompatibilität

Rohröfen können eine riesige Auswahl an Materialien aufnehmen, darunter Metalle, Keramiken, Polymere und fortschrittliche Nanomaterialien.

Ihre Fähigkeit, hohe Temperaturen (bis zu 1800°C) zu erreichen und die Atmosphäre zu kontrollieren, macht sie geeignet für vielfältige Prozesse wie Tempern, Sintern, Kalzinieren, Pyrolyse und Materialsynthese. Die Wahl des Rohrmaterials, wie Quarz oder Aluminiumoxid, erweitert die chemische und thermische Kompatibilität zusätzlich.

Vom Labortisch zur Produktionslinie

Rohröfen sind von Natur aus skalierbar. Kompakte, platzsparende Modelle sind perfekt für Laborarbeitsflächen, wo Platz Mangelware ist.

Für industrielle Anforderungen können mehrere Öfen für eine größere Produktion integriert oder spezielle Durchlaufmodelle verwendet werden, um von der Chargenverarbeitung zu einem effizienteren Arbeitsablauf überzugehen.

Einfache Struktur, effizienter Betrieb

Die zugrunde liegende Technologie ist ausgereift, was zu einer einfachen und robusten Struktur führt. Dies führt zu hoher Zuverlässigkeit und einfacher Wartung.

Kombiniert mit hoher thermischer Effizienz und relativ geringem Stromverbrauch sind die Betriebskosten oft niedriger als bei größeren, komplexeren Ofensystemen.

Die Kompromisse verstehen

Kein einzelnes Werkzeug ist für jede Aufgabe perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die inhärenten Einschränkungen eines Rohrofens zu verstehen.

Beschränkungen hinsichtlich Probengröße und Geometrie

Die offensichtlichste Einschränkung ist der Durchmesser des Rohres. Dies begrenzt die Größe und Form der Proben, die Sie verarbeiten können. Es ist ideal für Pulver, kleine Komponenten oder dünne Schichten auf Substraten, aber ungeeignet für große, sperrige Objekte.

Durchsatz bei Chargenverarbeitung

Obwohl Durchlaufmodelle existieren, arbeiten die meisten Rohröfen im Labormaßstab chargenweise. Die Zeit, die für das Laden, Spülen, Aufheizen, Abkühlen und Entladen benötigt wird, kann den Gesamtdurchsatz im Vergleich zu echten kontinuierlichen Industrieöfen einschränken.

Thermische Masse und Zykluszeiten

Die für Hochtemperaturbeständigkeit erforderliche Keramikisolierung verleiht dem Ofen eine erhebliche thermische Masse. Das bedeutet, dass Heiz- und Kühlzyklen langsam sein können, was bei Anwendungen, die schnelle thermische Zyklen erfordern, ein Nachteil sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob ein Rohrofen die richtige Lösung ist, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Materialsynthese liegt: Die beispiellose Temperatur- und Atmosphärenkontrolle ist unerlässlich, um zuverlässige, veröffentlichungsreife Daten und hochreine Materialien zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung und Pilotversuchen liegt: Die Vielseitigkeit des Ofens ermöglicht es Ihnen, verschiedene Materialien und Prozesse effizient zu testen, bevor Sie sich für größere, teurere Industrieanlagen entscheiden.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Industrieproduktion liegt: Die hohe Effizienz, das Potenzial für kontinuierlichen Betrieb und die hohen Produktausbeuten machen ihn zu einer ausgezeichneten Wahl für gezielte Anwendungen wie Faserziehen oder Bauteiltempern.

Letztendlich ist die Wahl eines Rohrofens eine Entscheidung für Präzision, die Ihnen eine außergewöhnliche Kontrolle über die kritischen Variablen gibt, die Ihren Erfolg bestimmen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmale | Vorteile |

|---|---|---|

| Umweltkontrolle | Gleichmäßige Erwärmung, programmierbare Temperatur (±1°C), Inert-/Reaktivgasmanagement, Vakuumbetrieb | Reproduzierbare Daten, hohe Prozessausbeuten, reduzierte Materialverschwendung |

| Vielseitigkeit & Skalierbarkeit | Hohe Temperaturen (bis zu 1800°C), breite Materialkompatibilität, skalierbar vom Labor bis zur Industrie | Geeignet für Tempern, Sintern, CVD und mehr, anpassbar an verschiedene Anwendungen |

| Betriebseffizienz | Einfache Struktur, robustes Design, hohe thermische Effizienz, geringer Stromverbrauch | Niedrigere Betriebskosten, einfache Wartung, zuverlässige Leistung |

Entfesseln Sie das volle Potenzial Ihrer Labor- oder Industrieprozesse mit KINTEK's fortschrittlichen Rohrofenlösungen! Durch die Nutzung herausragender F&E und eigener Fertigung beliefern wir diverse Labore mit Hochtemperaturofenen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Ergebnisse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche physikalischen Bedingungen bietet ein Zweizonenrohr-Ofen für CVT? Beherrsche die präzise Temperaturgradientensteuerung

- Wie wird die Hochtemperaturumgebung eines Rohrofens zur Regenerierung von Adsorptionsmitteln genutzt? Präzise Rückgewinnung erreichen

- Wie verbessert die Verwendung eines Röhrenofens Cellulose-Amin-Materialien? Erschließen Sie überlegene Porosität und Oberfläche

- Was sind die Vorteile der Verwendung eines Rohrofens mit Stickstoffkontrolle für nanoporösen Kohlenstoff? Verbessern Sie Ihre Laborergebnisse

- Was ist die Gleichmäßigkeitslänge eines Rohrofen und welche Faktoren beeinflussen sie? Maximieren Sie die thermische Präzision Ihres Labors

- Welche Funktion erfüllt eine Röhrenofen bei der Synthese von Metallnitriden? Erzielung von hochreinem Nanopartikelwachstum

- Wie optimieren Hochtemperatur-Rohröfen die Leistung von keramischen Werkstoffen während der Nachbehandlung nach dem Sintern?

- Welche Rolle spielt eine Gasphasenpumpe in einem Rohrofen? Master Fluid Delivery & Combustion Control