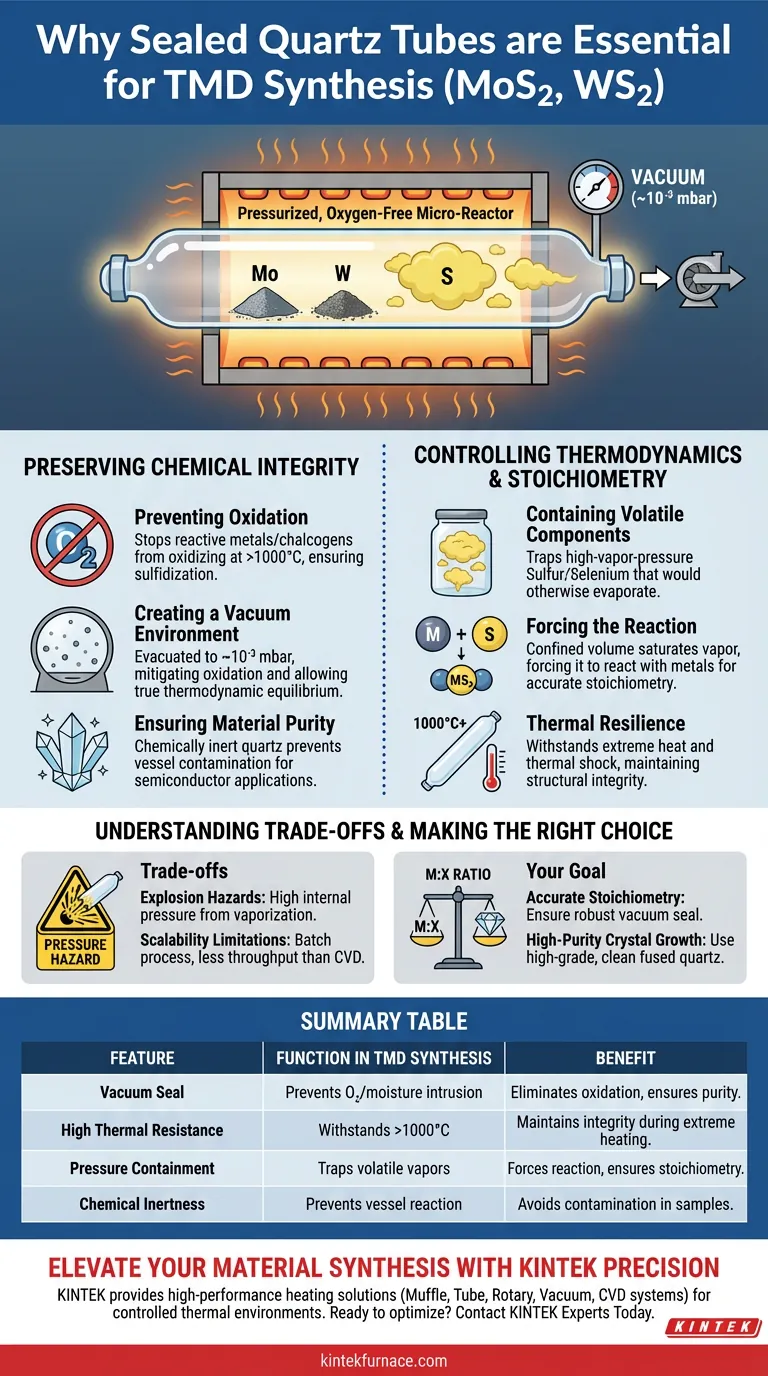

Versiegelte Quarzrohre sind zwingend erforderlich für die Synthese von Übergangsmetalldichalkogeniden (TMDs), um eine unter Druck stehende, sauerstofffreie Mikroumgebung zu schaffen, die extremer Hitze standhält. Sie dienen dem doppelten Zweck, reaktive Materialien von der atmosphärischen Oxidation zu isolieren und flüchtige Elemente wie Schwefel physikalisch einzuschließen, um sicherzustellen, dass die richtige chemische Reaktion stattfindet.

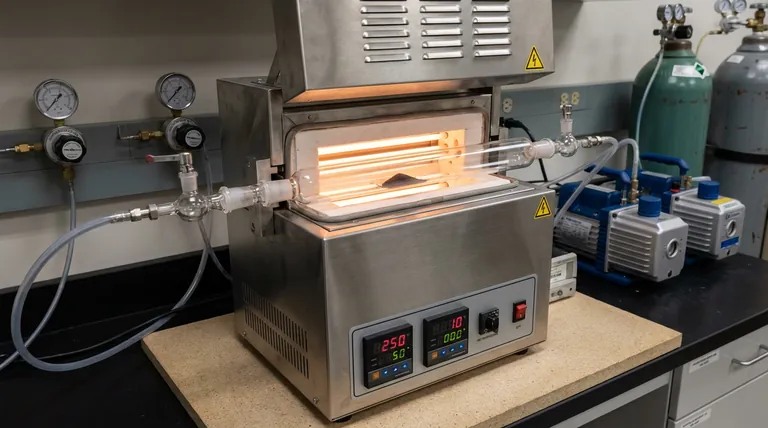

Die Synthese von MoS2 und WS2 beruht auf präziser Stöchiometrie und extremer Reinheit. Ein versiegeltes Quarzgefäß fungiert als geschlossener Mikroreaktor, der einen bestimmten Vakuumdruck aufrechterhält und gleichzeitig die Verdampfung wesentlicher Reagenzien und das Eindringen von Verunreinigungen verhindert.

Bewahrung der chemischen Integrität

Verhinderung von Oxidation

Bei Reaktionstemperaturen, die oft 1000 °C überschreiten, sind Übergangsmetalle und Chalkogene sehr reaktiv gegenüber Sauerstoff. Selbst Spuren von Luft führen dazu, dass die Rohmaterialien oxidieren und nicht sulfidieren, was die Probe ruiniert.

Schaffung einer Vakuumumgebung

Um die Oxidation zu mildern, wird das Quarzrohr auf ein Hochvakuum evakuiert, typischerweise um 10⁻³ mbar. Dies schafft eine makellose Umgebung, in der die Phasengrenzflächendaten das wahre thermodynamische Gleichgewicht der Legierung widerspiegeln und nicht eine Reaktion mit atmosphärischen Gasen.

Gewährleistung der Materialreinheit

Hochreiner Quarz ist chemisch inert und verhindert, dass das Gefäß selbst mit den Vorläufern reagiert. Diese Isolierung verhindert, dass Verunreinigungen aus dem Behälter in die empfindliche Wachstumsatmosphäre eindringen, was für Halbleiteranwendungen entscheidend ist.

Kontrolle von Thermodynamik und Stöchiometrie

Einschluss flüchtiger Komponenten

Schwefel und Selen haben hohe Dampfdrücke und verdampfen bei Synthesetemperaturen leicht. In einem offenen System würden diese Elemente verdampfen und entweichen, bevor sie mit dem Metall reagieren.

Erzwingen der Reaktion

Durch das Versiegeln des Rohres wird der verdampfte Schwefel in einem begrenzten Volumen eingeschlossen. Diese Sättigung zwingt den Schwefeldampf, mit den Metallpulvern (wie Molybdän oder Wolfram) zu reagieren, wodurch sichergestellt wird, dass das Endmaterial die korrekte Stöchiometrie beibehält.

Thermische Belastbarkeit

Quarz ist eines der wenigen Materialien, die für Licht durchlässig sind und den thermischen Schock und die anhaltende Hitze des Prozesses aushalten können. Er behält seine strukturelle Integrität und ermöglicht es den Forschern, den Reaktionszustand bei Bedarf visuell zu überwachen.

Verständnis der Kompromisse

Explosionsgefahr

Da das System versiegelt ist, erzeugt die Verdampfung von Schwefel einen erheblichen Innendruck. Wenn die Stöchiometrie falsch berechnet wird oder die Rohrwandungen beschädigt sind, kann das Gefäß im Ofen explodieren.

Skalierbarkeitsbeschränkungen

Die Synthese in versiegelten Rohren ist inhärent ein Batch-Prozess. Obwohl sie für hochwertiges Kristallwachstum und Phasenanalyse hervorragend geeignet ist, fehlt ihr der kontinuierliche Durchsatz von flussbasierten Chemical Vapor Deposition (CVD)-Systemen.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Synthese zu gewährleisten, passen Sie Ihr Setup an Ihre spezifischen experimentellen Bedürfnisse an:

- Wenn Ihr Hauptaugenmerk auf der genauen Stöchiometrie liegt: Stellen Sie sicher, dass die Vakuumdichtung robust ist (10⁻³ mbar), um Schwefelverlust zu verhindern, was garantiert, dass das Verhältnis von Metall zu Chalkogen konstant bleibt.

- Wenn Ihr Hauptaugenmerk auf hochwertigem Kristallwachstum liegt: Verwenden Sie hochwertigen Quarz und reinigen Sie das Rohr rigoros, um einen Kationenaustausch mit Verunreinigungen oder Restfeuchtigkeit zu verhindern.

Das versiegelte Quarzrohr ist nicht nur ein Behälter; es ist eine aktive Komponente des thermodynamischen Systems, das die TMD-Synthese physikalisch ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der TMD-Synthese | Vorteil |

|---|---|---|

| Vakuumdichtung | Verhindert das Eindringen von atmosphärischem Sauerstoff/Feuchtigkeit | Eliminiert Oxidation und gewährleistet chemische Reinheit |

| Hohe thermische Beständigkeit | Hält Temperaturen von über 1000 °C stand | Aufrechterhaltung der strukturellen Integrität bei extremer Erhitzung |

| Druckfestigkeit | Schließt flüchtige Schwefel-/Selendämpfe ein | Erzwingt die Reaktion mit Metallen, um die Stöchiometrie zu gewährleisten |

| Chemische Inertheit | Verhindert Reaktion zwischen Gefäß und Vorläufern | Vermeidet Kontamination in Halbleiterproben |

Verbessern Sie Ihre Materialherstellung mit KINTEK Precision

Das Erreichen des perfekten stöchiometrischen Gleichgewichts für MoS2 und WS2 erfordert mehr als nur ein Rohr; es erfordert eine kontrollierte thermische Umgebung. KINTEK bietet die Hochleistungsheizlösungen, die für diese kritischen Reaktionen erforderlich sind.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle an Ihre einzigartigen Laboranforderungen angepasst werden können. Ob Sie Batch-Synthesen in versiegelten Quarzrohren durchführen oder über CVD skalieren, unsere Ausrüstung gewährleistet die Temperaturstabilität und Vakuumintegrität, die Ihre Forschung erfordert.

Bereit, Ihre Hochtemperaturprozesse zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine reine Sauerstoffumgebung erforderlich, wenn ein Röhrenofen zum Auslagern von NMC-Dünnschichten verwendet wird? Sicherstellung der Phasereinheit

- Warum muss die Atmosphäre in einem Röhrenofen für BiFeO3 streng auf 10 % O2/Ar kontrolliert werden? Erzielung reiner Phasenergebnisse

- Welche Rolle spielt eine programmierbare Röhren შემწვöfen beim Umschmelzen von Gusseisen? Experten-Einblicke zur thermischen Präzision

- Welche Rolle spielt ein doppeltes Porzellanboot-Layout in einem Rohrofen? Verbesserung der Ni-N-C-Selenisierung durch räumliche Kontrolle

- Was sind die typischen Anwendungen von Rohröfen? Entsperren Sie präzise thermische Prozesse für Ihr Labor

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Synthese von SiQDs? Präzise Steuerung für die HSQ-Pyrolyse

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die Vorteile eines Hochdruck-Metallrohrreaktors für die CO2-Hydrierung? Erzielung kinetischer Präzision