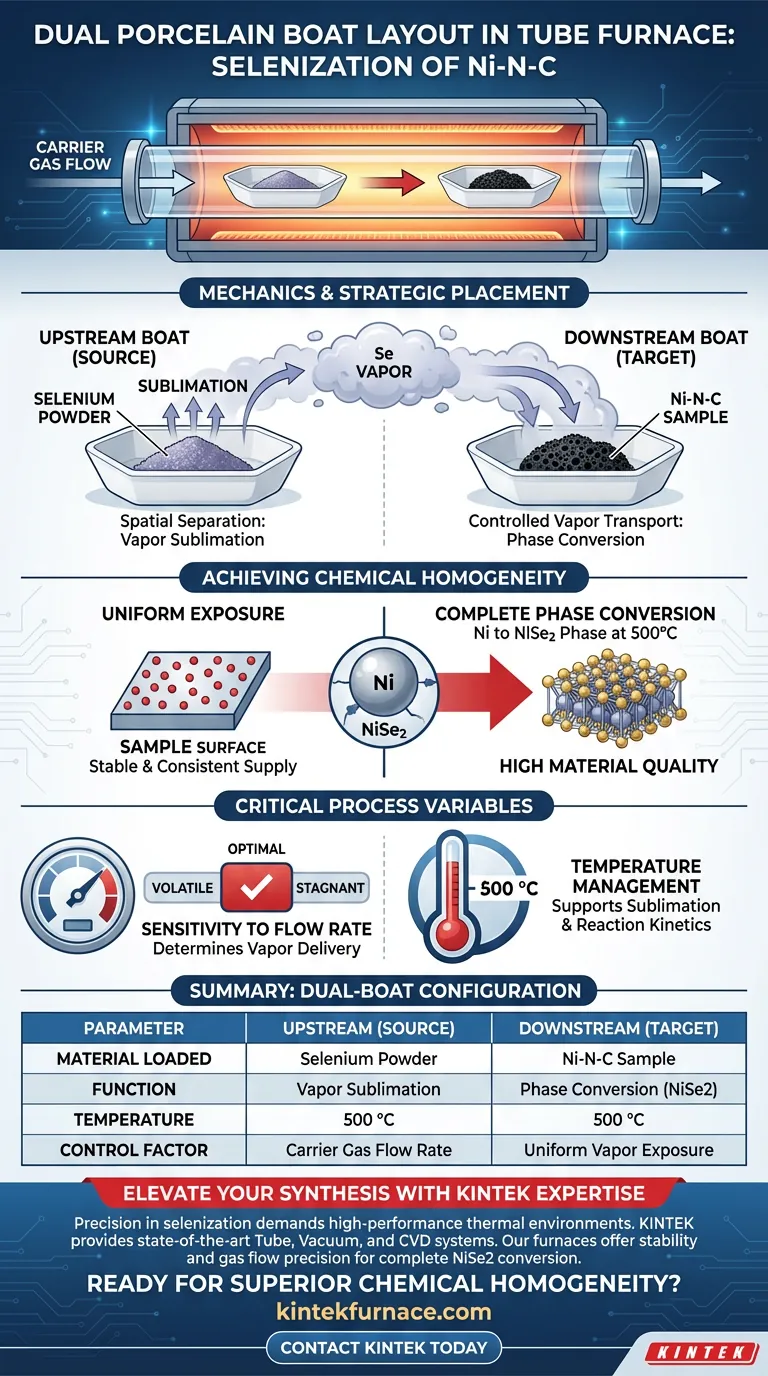

Das doppelte Porzellanboot-Layout dient als Mechanismus zur räumlichen Kontrolle der Dampfabscheidung im Rohrofen. Durch die Platzierung von Selenpulver stromaufwärts und der Ni-N-C-Probe stromabwärts nutzt diese Konfiguration das Trägergas, um sublimierten Selendampf gleichmäßig über die Oberfläche des Ziels zu transportieren und ungleichmäßige Reaktionskinetiken zu verhindern.

Die physikalische Trennung von Quelle und Ziel ist der Schlüssel zur Stabilität. Diese Anordnung gewährleistet eine gleichmäßige, kontinuierliche Zufuhr von Selendampf, was für die vollständige Umwandlung von Nickel-Nanopartikeln in die NiSe2-Phase entscheidend ist.

Die Mechanik der Doppelboot-Konfiguration

Strategische Platzierung der Komponenten

Das Grundprinzip dieses Layouts ist die räumliche Trennung. Sie platzieren das Selenpulver im ersten Porzellanboot, das relativ zum Gasfluss stromaufwärts liegt.

Die Ni-N-C-Probe wird im zweiten Boot platziert, das stromabwärts liegt. Dies stellt sicher, dass die Probe nur mit dem verdampften Selen interagiert und keinen Feststoffkontakt hat.

Gesteuerter Dampftransport

Sobald der Ofen die Temperatur erreicht hat, sublimiert das Selen zu Dampf. Das Trägergas fungiert als Transportmittel und bewegt diesen Dampf vom stromaufwärts gelegenen Boot zur stromabwärts gelegenen Probe.

Eine präzise Steuerung der Gasflussrate ist hier unerlässlich. Sie bestimmt, wie schnell und dicht der Selendampf der Ni-N-C-Oberfläche zugeführt wird.

Erreichung chemischer Homogenität

Sicherstellung einer gleichmäßigen Exposition

Ein Setup mit einem einzelnen Boot oder unsachgemäße Abstände können zu ungleichmäßiger Abscheidung führen. Das Doppelboot-Layout ermöglicht jedoch eine stabile und gleichmäßige Zufuhr des Reaktanten.

Durch den Gastransport wird das Selen gleichmäßig über die gesamte Oberfläche der stromabwärts gelegenen Probe verteilt.

Vollständige Phasenkonvertierung

Das ultimative Ziel dieser Konsistenz ist die chemische Umwandlung. Bei einer Prozesstemperatur von 500 °C treibt die gleichmäßige Zufuhr von Selen die Reaktion zur Vollendung.

Diese spezifische Umgebung ermöglicht es den Nickel-Nanopartikeln in der Ni-N-C-Matrix, sich vollständig in die NiSe2-Phase umzuwandeln, was eine hohe Materialqualität gewährleistet.

Kritische Prozessvariablen

Empfindlichkeit gegenüber der Durchflussrate

Während das Layout die Struktur vorgibt, ist die Durchflussrate des Trägergases die Variable, die den Erfolg bestimmt.

Wenn der Fluss zu volatil ist, kann der Selendampf zu schnell an der Probe vorbeiziehen, um zu reagieren. Wenn der Fluss zu stagnierend ist, wird der Dampftransport inkonsistent.

Temperaturmanagement

Der Prozess beruht auf der Aufrechterhaltung der spezifischen Prozesstemperatur von 500 °C.

Sie müssen sicherstellen, dass das thermische Profil des Ofens sowohl die Sublimation des stromaufwärts gelegenen Selens als auch die Reaktionskinetik an der stromabwärts gelegenen Probe unterstützt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des doppelten Porzellanboot-Layouts zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass die Temperatur streng bei 500 °C gehalten wird, um die vollständige Umwandlung von Ni in NiSe2 zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Oberflächengleichmäßigkeit liegt: Priorisieren Sie die Präzision Ihrer Trägergasflussrate, um sicherzustellen, dass der Selendampf gleichmäßig über das stromabwärts gelegene Boot verteilt wird.

Die Doppelboot-Konfiguration entkoppelt effektiv die Reaktantenquelle vom Reaktionsort und gibt Ihnen die Kontrolle, die zur Entwicklung präziser Nanomaterialien erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Stromaufwärts Boot (Quelle) | Stromabwärts Boot (Ziel) |

|---|---|---|

| Geladenes Material | Selenpulver | Ni-N-C-Probe |

| Funktion | Dampfsublimation | Phasenkonvertierung (NiSe2) |

| Temperatur | 500 °C (Sublimation) | 500 °C (Reaktion) |

| Kontrollfaktor | Durchflussrate des Trägergases | Gleichmäßige Dampfexposition |

Heben Sie Ihre Materialsynthese mit KINTEK-Expertise auf ein neues Niveau

Präzision bei der Selenisierung erfordert mehr als nur ein Layout; sie erfordert eine Hochleistungs-Wärmeumgebung. KINTEK bietet hochmoderne Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen des Nanomaterial-Engineerings entwickelt wurden.

Unsere Öfen werden durch fachkundige F&E und Fertigung unterstützt und bieten die Stabilität und Gasflusspräzision, die für die vollständige NiSe2-Phasenkonvertierung erforderlich sind. Egal, ob Sie ein Standard-Setup oder ein anpassbares System für Ihre einzigartigen Forschungsbedürfnisse benötigen, wir liefern die Zuverlässigkeit, die Ihr Labor verdient.

Bereit, eine überlegene chemische Homogenität zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre Hochtemperatur-Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Qiaoting Cheng, Hua Wang. Modification of NiSe2 Nanoparticles by ZIF-8-Derived NC for Boosting H2O2 Production from Electrochemical Oxygen Reduction in Acidic Media. DOI: 10.3390/catal14060364

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind einige gängige Anwendungen von horizontalen Elektroöfen? Erschließen Sie Präzision in der thermischen Verarbeitung

- Wie trägt ein manueller Laborheber zur Prozesspräzision in Split-Rohröfen bei? Perfekte Ausrichtung erreichen

- Welche Rolle spielt eine Laborröhrenöfen bei der STO-Dünnschicht-Glühung? Erschließen Sie das neuromorphe Potenzial

- Welche Rolle spielt eine Rohröfen bei der Co-Pyrolyse von MIPW und COS? Präzise thermische Abfalltransformation freischalten

- Warum ist ein Röhrenofen mit fließendem Stickstoff für die Cu/Zn-SAN-Pyrolyse erforderlich? Atomare Dispersion erreichen

- Wie trägt ein Hochtemperatur-Rohröfen zur Synthese von Stickstoff-dotiertem Graphen bei? Steigern Sie Ihre Laborergebnisse

- Was ist die Notwendigkeit der Verwendung von Hochtemperatur-Röhrenöfen zum Ausglühen? Master-Fertigung von Quantenemitter

- Was ist die Bedeutung des langsamen Abkühlprozesses in einem Hochtemperatur-Rohrofen? Beherrschen Sie die TMD-Synthesequalität