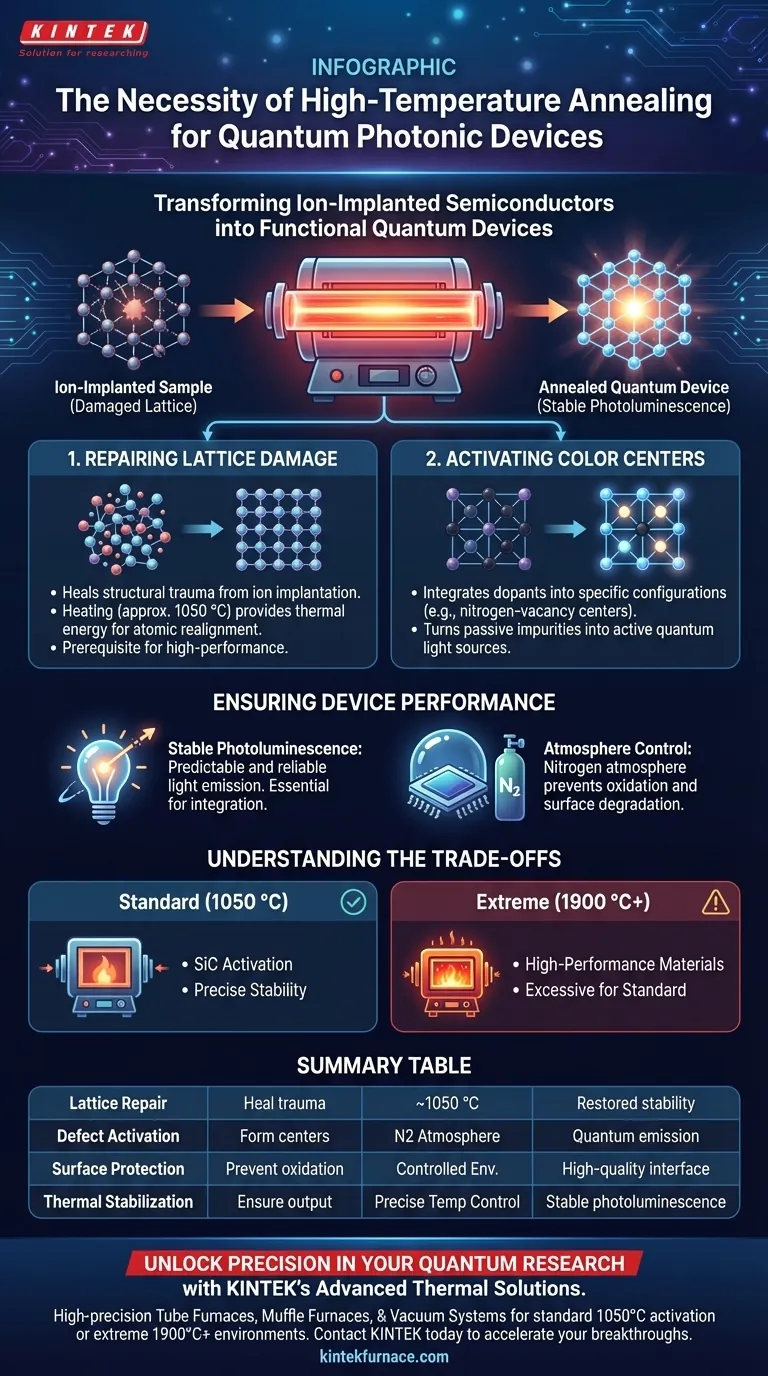

Hochtemperatur-Röhrenöfen sind die entscheidende Schlüsseltechnologie für die Umwandlung von ionenimplantierten Halbleitern in funktionale Quantengeräte. Insbesondere ist ein Ausglühen bei Temperaturen um 1050 °C in einer Stickstoffatmosphäre erforderlich, um Kristallgitterbeschädigungen zu reparieren und die spezifischen Defekte – wie Farbzentren – zu aktivieren, die Quantenlicht erzeugen.

Der Glühprozess dient einem doppelten Zweck: Er behebt die strukturellen Schäden, die durch Ionenimplantation verursacht wurden, und aktiviert die Quanteneigenschaften des Materials. Ohne diese Wärmebehandlung fehlt dem Material die stabile Photolumineszenz, die für den Betrieb als effektives photonisches Gerät erforderlich ist.

Die Rolle der Wärmebehandlung in der Quantenfertigung

Reparatur von Gitterbeschädigungen

Die Ionenimplantation ist ein gewaltsamer Prozess auf atomarer Ebene. Während sie erfolgreich notwendige Fremdatome in das Material einbringt, stört sie die Kristallstruktur des Wirtsmaterials.

Hochtemperaturglühen liefert die thermische Energie, die zur Heilung dieser strukturellen Schäden erforderlich ist. Durch Erhitzen der Probe – oft Siliziumkarbid (SiC) – auf etwa 1050 °C werden die Atome angeregt, sich neu auszurichten.

Diese Wiederherstellung des Gitters ist eine Voraussetzung für den Hochleistungsbetrieb des Geräts.

Aktivierung von Farbzentren

Die bloße Implantation von Ionen erzeugt nicht automatisch einen Quantenemitter. Die Dotierstoffe müssen chemisch und physikalisch in einer bestimmten Konfiguration in das Gitter integriert werden.

Der Glühprozess "aktiviert" diese Zentren. Zum Beispiel erleichtert er die Bildung von Stickstoff-Leerstellen-Zentren.

Diese Aktivierung verwandelt eine passive Verunreinigung in eine aktive optische Komponente, die zu Quanteninteraktionen fähig ist.

Gewährleistung der Geräteleistung

Erreichung stabiler Photolumineszenz

Damit ein photonisches Gerät nützlich ist, muss es Licht vorhersehbar und zuverlässig emittieren.

Nicht ausgeglühte Proben weisen aufgrund von Restdefekten oft instabile oder schwache optische Eigenschaften auf.

Die Wärmebehandlung stabilisiert die photolumineszenten Eigenschaften des Materials. Dies stellt sicher, dass die Quantenlichtquelle erfolgreich in größere photonische Strukturen integriert werden kann.

Die Bedeutung der Atmosphärenkontrolle

Die Temperatur ist nicht die einzige Variable; die Umgebung im Ofen ist ebenso entscheidend.

Standardprozesse verwenden typischerweise eine Stickstoffatmosphäre während des 1050 °C-Zyklus.

Dies verhindert unerwünschte chemische Reaktionen, wie Oxidation, die die Oberflächenqualität des photonischen Geräts beeinträchtigen könnten.

Verständnis der Kompromisse

Standard- vs. Extremfähigkeiten

Während 1050 °C für viele Siliziumkarbid-Anwendungen Standard sind, sind nicht alle Öfen gleich.

Standard-Röhrenöfen sind für diesen spezifischen Aktivierungsprozess ausreichend. Spezialisierte Forschung erfordert jedoch manchmal die Erkundung von Grenzen jenseits von Standardprotokollen.

Überlegungen zur Hochleistung

Einige fortschrittliche Röhrenöfen können Temperaturen von über 1900 °C erreichen.

Während diese Kapazität für die Herstellung von Hochleistungsmaterialien unter extremen Bedingungen unerlässlich ist, kann sie für die Standardaktivierung von Quantenemitter übermäßig sein.

Die Verwendung von Geräten mit Kapazitäten, die weit über Ihren Bedarf hinausgehen, kann unnötige Kosten und Komplexität mit sich bringen, es sei denn, Ihre Forschung erfordert diese spezifischen extremen Schwellenwerte.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmeverarbeitungsstrategie hängt von den spezifischen Materialbeschränkungen Ihres photonischen Geräts ab.

- Wenn Ihr Hauptaugenmerk auf der Standardaktivierung von Siliziumkarbid liegt: Priorisieren Sie einen Ofen, der eine präzise Temperaturstabilität bei 1050 °C in einer kontrollierten Stickstoffatmosphäre bietet, um eine zuverlässige Defektaktivierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf experimenteller Materialforschung liegt: Suchen Sie nach spezialisierten Öfen, die über 1900 °C erreichen können, um extreme Fertigungsbedingungen zu bewältigen, die für Standard-Quantenemitter nicht erforderlich sind.

Letztendlich ist der Ofen nicht nur ein Heizgerät; er ist das Werkzeug, das Ihr Material von einem beschädigten Kristall in eine funktionale Quantenlichtquelle überführt.

Zusammenfassungstabelle:

| Prozessphase | Hauptziel | Schlüsselparameter | Ergebnis für das Gerät |

|---|---|---|---|

| Gitterreparatur | Behebung von strukturellen Schäden durch Ionenimplantation | ~1050 °C Erhitzen | Wiederhergestellte Kristallstabilität |

| Defektaktivierung | Bildung funktioneller Farbzentren (z. B. NV-Zentren) | Stickstoffatmosphäre | Aktive Quantenlichtemission |

| Oberflächenschutz | Verhinderung von Oxidation/chemischer Degradation | Kontrollierte Umgebung | Hochwertige optische Schnittstelle |

| Thermische Stabilisierung | Gewährleistung einer vorhersehbaren optischen Ausgabe | Präzise Temperaturregelung | Stabile Photolumineszenz |

Präzision in Ihrer Quantenforschung freischalten

Verwandeln Sie Ihre ionenimplantierten Halbleiter mit den fortschrittlichen thermischen Lösungen von KINTEK in Hochleistungs-Quantengeräte. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir hochpräzise Röhrenöfen, Muffelöfen und Vakuumsysteme, die speziell für die strengen Anforderungen der photonischen Fertigung entwickelt wurden.

Ob Sie eine Standardaktivierung bei 1050 °C oder extreme Umgebungen von über 1900 °C benötigen, unsere anpassbaren Systeme gewährleisten die präzise Temperaturstabilität und Atmosphärenkontrolle, die Ihre Materialien erfordern. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere Labor-Hochtemperaturöfen Ihre Durchbrüche beschleunigen können.

Visuelle Anleitung

Referenzen

- Sridhar Majety, Marina Radulaski. Wafer-scale integration of freestanding photonic devices with color centers in silicon carbide. DOI: 10.1038/s44310-024-00049-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist eine Hochreinigungs-Argonspülung für einen Röhrenofen vor der Sb2Se3-Synthese notwendig? Sicherstellung eines reinen Nanodrahtwachstums

- Wie ermöglichen geteilte Rohröfen den Zugang zur Kammer? Schalten Sie eine einfache Probenhandhabung für Ihr Labor frei

- Welche Umgebungsbedingungen bietet ein Röhren-Hochtemperaturofen für Co–Ni–N–C? Optimierung des Pyrolyseerfolgs

- Wie verbessern fortschrittliche Steuerungssysteme den Betrieb eines Rohrofens? Steigern Sie Präzision und Effizienz bei der Wärmebehandlung

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Wie wirkt sich die Verwendung eines Röhrenofens für die stickstoffgeschützte Glühung auf Zinnoxidkatalysatoren aus? Überlegene Aktivität freischalten

- Wie kommt die starke Prozessleistung von Vakuumrohröfen den Anwendern zugute? Erschließen Sie überlegene Qualität und Effizienz

- Welche zusätzlichen Funktionen können Rohröfen haben?Verbessern Sie Ihre thermische Verarbeitung mit erweiterten Optionen