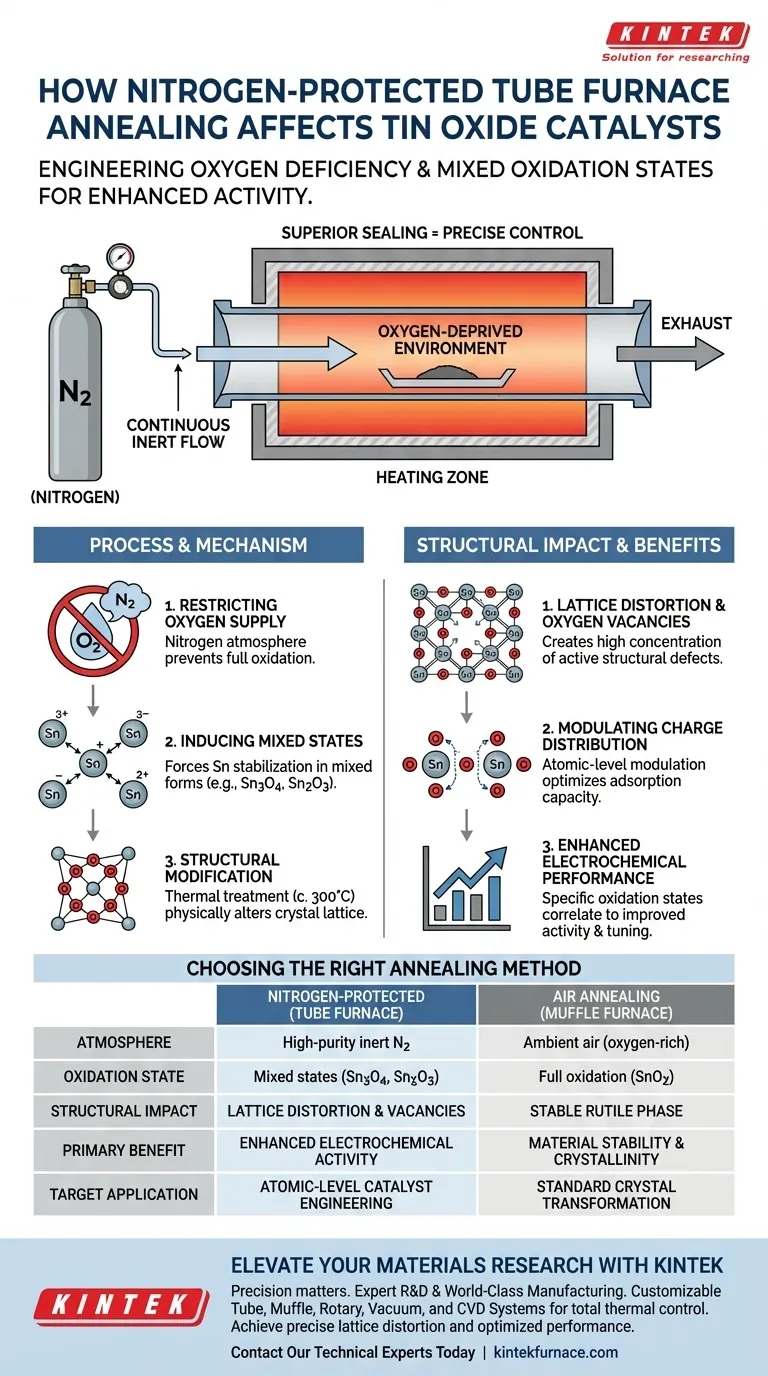

Die stickstoffgeschützte Glühung in einem Röhrenofen verändert die mikroskopische Struktur von Zinnoxid grundlegend, indem sie das Material in einen sauerstoffarmen Zustand zwingt. Da die überlegenen Dichtungseigenschaften des Ofens einen kontinuierlichen Fluss von inertem Stickstoff ermöglichen, schränkt der Prozess die Sauerstoffverfügbarkeit ein, verhindert eine vollständige Oxidation und induziert die Bildung von gemischten Oxidationszuständen wie Sn3O4 oder Sn2O3.

Der Röhrenofen schafft eine präzise, sauerstoffarme thermische Umgebung, die die Ladungsverteilung des Katalysators durch Gitterverzerrung und Sauerstoffleerstellen modifiziert und seine elektrochemische Leistung erheblich beeinflusst.

Kontrolle der Oxidationsumgebung

Die Funktion von Sauerstoffmangel

Das bestimmende Merkmal dieses Prozesses ist die Beschränkung der Sauerstoffzufuhr. Im Gegensatz zur Behandlung in Luft, die typischerweise zu vollständig oxidierten Formen führt, schafft die Stickstoffatmosphäre ein Defizit.

Dieses Defizit zwingt das Zinnoxid, sich in gemischten Oxidationszuständen zu stabilisieren. Anstatt reines SnO2 zu bilden, entwickelt das Material Zwischenstrukturen wie Sn3O4 oder Sn2O3.

Abdichtung und Atmosphärenkontrolle

Die Wirksamkeit dieser strukturellen Veränderung hängt von den überlegenen Dichtungseigenschaften des Hochtemperatur-Röhrenofens ab.

Dies gewährleistet, dass während des gesamten Heizzyklus eine reine inerte Atmosphäre aufrechterhalten wird. Selbst ein kleines Leck von Sauerstoff könnte das Material in eine Standard-Rutilphase zurückversetzen und die Vorteile des Glühprozesses zunichte machen.

Mechanismus der strukturellen Modifikation

Induzierung von Gitterverzerrungen

Die Wärmebehandlung, die oft bei etwa 300 Grad Celsius durchgeführt wird, erwärmt das Material nicht nur, sondern verändert auch physikalisch das Kristallgitter.

Die sauerstoffarme Umgebung fördert Gitterverzerrungen. Diese physikalische Verformung der atomaren Struktur erzeugt eine hohe Konzentration von Sauerstoffleerstellen.

Modulation der Ladungsverteilung

Diese Strukturdefekte und Leerstellen sind keine Fehler, sondern aktive Merkmale. Sie verursachen eine atomare Modulation der Ladungsverteilung.

Diese Umverteilung verändert die Art und Weise, wie der Katalysator mit anderen Chemikalien interagiert. Sie optimiert die Adsorptionskapazität der aktiven Zentren und macht den Katalysator effektiver bei der Bindung von Reaktantenmolekülen.

Verbesserung der elektrochemischen Leistung

Das Endergebnis dieser mikroskopischen Veränderungen ist eine Verschiebung der Leistung.

Durch die Kontrolle des anfänglichen Oxidationszustands durch Stickstoffglühung können Forscher den Katalysator abstimmen. Dies ermöglicht präzise Studien darüber, wie spezifische Oxidationszustände direkt mit einer verbesserten elektrochemischen Aktivität korrelieren.

Verständnis der Kompromisse

Stabilität vs. Aktivität

Während die Stickstoffglühung die Aktivität durch Leerstellen erhöht, erzeugt sie ein Material, das thermodynamisch weniger stabil ist als vollständig oxidiertes Zinnoxid.

Die Standardglühung in einem Muffelofen an Luft (typischerweise bei höheren Temperaturen wie 370 °C–525 °C) erzeugt eine stabile, tetragonale Rutilphase SnO2.

Komplexität der Steuerung

Das Erreichen spezifischer gemischter Zustände (wie Sn3O4) erfordert eine strenge Kontrolle des Gasflusses und der Dichtigkeit der Abdichtung.

Wenn das Ziel lediglich die Regulierung der Korngröße oder die Umwandlung amorpher Vorläufer in Standardkristalle ist, fügt der stickstoffgeschützte Röhrenofen im Vergleich zur Standard-Luftglühung unnötige Komplexität hinzu.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Glühungsmethode auszuwählen, müssen Sie die spezifischen strukturellen Eigenschaften definieren, die für Ihren Katalysator erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der elektrochemischen Aktivität liegt: Verwenden Sie einen Röhrenofen mit Stickstofffluss, um Sauerstoffleerstellen, Gitterverzerrungen und gemischte Oxidationszustände zu induzieren.

- Wenn Ihr Hauptaugenmerk auf Materialstabilität und Kristallinität liegt: Verwenden Sie einen Muffelofen an Luft, um vollständig oxidiertes, stabiles tetragonales Rutilphasen-SnO2 zu erzeugen.

Durch die Manipulation der Glühatmosphäre gehen Sie über einfaches Erhitzen hinaus zu präziser atomarer Ingenieurtechnik des Katalysators.

Zusammenfassungstabelle:

| Merkmal | Stickstoffgeschützt (Röhrenofen) | Luftglühung (Muffelofen) |

|---|---|---|

| Atmosphärenkontrolle | Hochreiner inerter Stickstofffluss | Umgebungsluft (sauerstoffreich) |

| Oxidationszustand | Gemischte Zustände (Sn3O4, Sn2O3) | Vollständige Oxidation (SnO2) |

| Strukturelle Auswirkung | Gitterverzerrung & Sauerstoffleerstellen | Stabile tetragonale Rutilphase |

| Hauptvorteil | Verbesserte elektrochemische Aktivität | Materialstabilität & Kristallinität |

| Zielanwendung | Atomare Katalysator-Ingenieurtechnik | Standard-Kristalltransformation |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist entscheidend bei der Entwicklung der nächsten Katalysatorgeneration. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die Ihnen die vollständige Kontrolle über Ihre thermische Umgebung geben.

Ob Sie eine überlegene Abdichtung für die stickstoffgeschützte Glühung oder robuste Systeme für die Hochtemperatur-Oxidation benötigen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden – arbeiten Sie mit KINTEK zusammen, um präzise Gitterverzerrungen und optimierte elektrochemische Leistung zu erzielen.

Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Nicolò B. D. Monti, Katarzyna Bejtka. Effects of Annealing Conditions on the Catalytic Performance of Anodized Tin Oxide for Electrochemical Carbon Dioxide Reduction. DOI: 10.3390/nano15020121

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie kann die Reinheit der Atmosphäre in einem Vakuumröhren-Experimentierofen erhöht werden? Beherrschen Sie das Vakuumspülen für makellose Ergebnisse

- Warum wird für das Sintern von Ti3AlC2 ein Röhrenofen mit Argon benötigt? Schützen Sie Ihre Hochreine MAX-Phasen-Synthese

- Warum wird ein Hochtemperatur-Rohröfen für die Langzeit-Glühung von CrMnFeCoNi-Legierungen verwendet? Chemische Homogenität erreichen

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung

- Wie trägt die Atmosphärenkontrolle in einem Rohröfen zur Synthese von Kupfer(I)-oxid (Cu2O)-Katalysatoren bei?

- Was ist die Hauptaufgabe einer Rohröfen während der Vorkarbonisierung? Optimierung der Biomasse-zu-Hartkohlenstoff-Umwandlung

- Was sind die Vorteile von vertikalen Röhrenöfen? Erzielen Sie Präzision und Effizienz in Ihrem Labor

- Wie simulieren Röhrenöfen und Absperrventile TCOP-Experimente? Experteneinstellung für thermochemische Sauerstoffpumpen