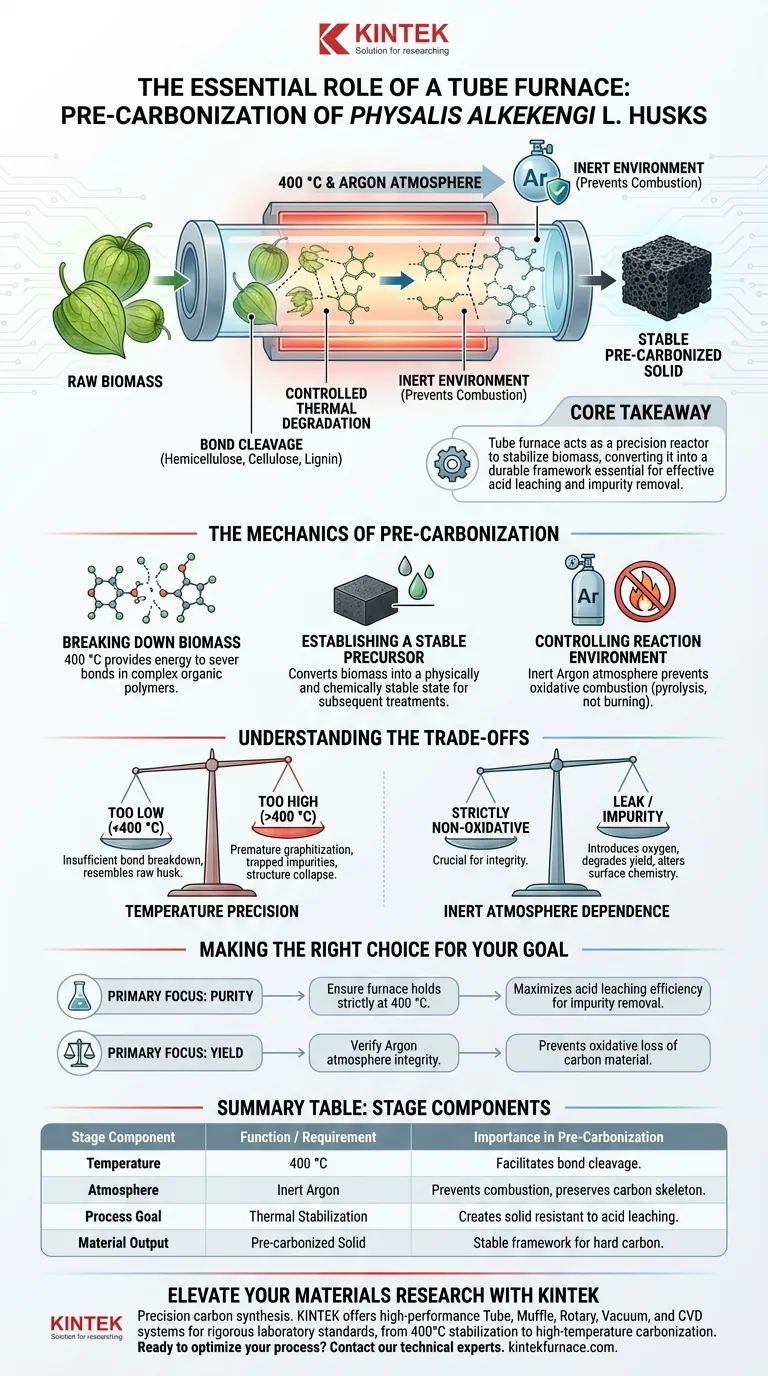

Die Hauptaufgabe des Rohröfens bei der Vorkarbonisierung von Physalis alkekengi L. Schalen besteht darin, den thermischen Abbau der chemischen Struktur der Rohbiomasse zu erleichtern. Bei 400 °C unter Argonatmosphäre bricht der Ofen die inneren chemischen Bindungen der Hauptbestandteile der Schale – Hemicellulose, Cellulose und Lignin – und wandelt das Rohmaterial in einen stabilen festen Vorläufer um, der für die anschließende chemische Verarbeitung geeignet ist.

Kernbotschaft Der Rohröfen fungiert als Präzisionsreaktor, der Rohbiomasse vor der vollständigen Karbonisierung stabilisiert. Durch das Brechen spezifischer chemischer Bindungen in einer inerten Umgebung wandelt er organisches Material in ein haltbares festes Gerüst um, was die wesentliche Voraussetzung für eine effektive Säureauslaugung und Verunreinigungsentfernung ist.

Die Mechanik der Vorkarbonisierung

Abbau von Biomassekomponenten

Die grundlegende Aufgabe des Rohröfens in dieser spezifischen Phase ist die Bindungsspaltung. Die rohen Physalis alkekengi L. Schalen bestehen aus komplexen organischen Polymeren.

Durch die Aufrechterhaltung einer konstanten Temperatur von 400 °C liefert der Ofen die thermische Energie, die erforderlich ist, um die chemischen Bindungen innerhalb von Hemicellulose, Cellulose und Lignin zu spalten. Dies ist keine vollständige Verbrennung, sondern ein kontrollierter Abbau, der die chemische Identität des Materials verändert.

Herstellung eines stabilen Vorläufers

Das Ergebnis dieses Prozesses ist nicht das endgültige Hartkohlenstoffprodukt, sondern ein vorkarbonisiertes Material.

Der Rohröfen stellt sicher, dass die Biomasse in einen festen Zustand umgewandelt wird, der physikalisch und chemisch stabil ist. Diese Stabilität ist entscheidend, da das Material anschließenden aggressiven Behandlungen, insbesondere der Säureauslaugung zur Entfernung von Verunreinigungen, standhalten muss. Ohne diese thermische Stabilisierung würde die Rohbiomasse nicht vorhersehbar auf chemische Reinigung reagieren.

Kontrolle der Reaktionsumgebung

Eine entscheidende Funktion des Rohröfens ist die Aufrechterhaltung einer spezifischen Atmosphäre. Der Prozess erfordert eine inerte Argonatmosphäre, um Verbrennung zu verhindern.

Wenn die Biomasse in Gegenwart von Sauerstoff auf 400 °C erhitzt würde, würde sie zu Asche verbrennen. Der Rohröfen versiegelt die Umgebung und stellt sicher, dass das Material einer thermischen Zersetzung (Pyrolyse) und nicht einer oxidativen Verbrennung unterliegt. Dies bewahrt das Kohlenstoffgerüst, das für Energiespeicheranwendungen benötigt wird.

Verständnis der Kompromisse

Temperaturpräzision vs. Materialintegrität

Obwohl der Rohröfen leistungsstark ist, ist die spezifische Temperatureinstellung von 400 °C ein kalkulierter Kompromiss.

Wenn die Temperatur zu niedrig ist, werden die chemischen Bindungen in Lignin und Cellulose nicht ausreichend gespalten, wodurch der Vorläufer chemisch der rohen Schale ähnelt und für die Säureauslaugung ungeeignet ist.

Umgekehrt, wenn die Temperatur zu hoch eingestellt wird (z. B. in Richtung des Temperaturbereichs von 1000 °C, der in späteren Phasen verwendet wird), kann das Material einer vorzeitigen Graphitisierung oder einem Kollaps der Porenstruktur unterliegen. Dies würde Verunreinigungen einschließen, bevor sie entfernt werden können, und die endgültige Qualität des Hartkohlenstoffs verringern.

Abhängigkeit von der inerten Atmosphäre

Die Abhängigkeit von einem Rohröfen schafft eine Abhängigkeit von der Integrität des Inertgasflusses.

Der Prozess ist streng nicht-oxidativ. Jedes Leck im System oder jede Verunreinigung im Argon-Gasstrom kann zur Einführung von sauerstoffhaltigen funktionellen Gruppen oder zu teilweiser Verbrennung führen. Dies verschlechtert die Kohlenstoffausbeute und verändert die Oberflächenchemie unvorhersehbar, was den Vorläufer ruiniert, bevor er die Karbonisierungsphase erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der Vorkarbonisierungsphase für Physalis alkekengi L. Schalen zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Stellen Sie sicher, dass der Ofen streng bei 400 °C gehalten wird, um den festen Vorläufer vollständig zu stabilisieren, da dies die Effizienz des anschließenden Säureauslaugungsschritts zur Entfernung von Verunreinigungen maximiert.

- Wenn Ihr Hauptaugenmerk auf Ausbeute liegt: Überprüfen Sie die Integrität der Argonatmosphäre, um jeglichen oxidativen Verlust von Kohlenstoffmaterial während des Heizprozesses zu verhindern.

Die Beherrschung dieses Vorkarbonisierungsschritts stellt sicher, dass Sie eine solide Grundlage für Hochleistungs-Hartkohlenstoffmaterialien schaffen.

Zusammenfassungstabelle:

| Komponente der Phase | Funktion / Anforderung | Bedeutung bei der Vorkarbonisierung |

|---|---|---|

| Temperatur | 400 °C | Erleichtert die Bindungsspaltung von Hemicellulose, Cellulose und Lignin. |

| Atmosphäre | Inertes Argon | Verhindert oxidative Verbrennung und bewahrt das Kohlenstoffgerüst. |

| Prozessziel | Thermische Stabilisierung | Schafft einen festen Vorläufer, der gegen anschließende Säureauslaugung resistent ist. |

| Materialausgabe | Vorkarbonisierter Feststoff | Bietet ein stabiles Gerüst für die Herstellung von Hochleistungs-Hartkohlenstoff. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist die Grundlage der Hochleistungs-Kohlenstoffsynthese. Mit Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die den strengsten Laborstandards entsprechen. Ob Sie Biomassevorläufer bei 400 °C stabilisieren oder Hochtemperaturkarbonisierung durchführen, unsere anpassbaren Öfen gewährleisten die thermische Genauigkeit und atmosphärische Integrität, die Ihre Forschung erfordert.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihre einzigartigen Laborbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum wird ein Rohrofen für die Kalzinierung von TiO2 in einer H2/Ar-Mischatmosphäre benötigt? Engineering von TiO2-X-Defekten

- Welche Rolle spielt ein horizontaler Quarzrohr-Ofen bei der Synthese von Bi2Se3? Optimierung der CVD-Nanosheet-Produktion

- Welche Rolle spielt eine Röhren- oder Drehöfen bei der Wasserstoffreduktionsröstung? Optimierung der Lithiumrückgewinnungseffizienz.

- Was ist die Bedeutung der Verwendung von perforierten, konischen Silikonstopfen zur Abdichtung von Quarzrohrreaktoren? Präzision erreichen.

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens für die Nachabscheidungs-Glühanlage von ITO? Filmleistung optimieren

- Wie trägt eine Röhrenmuffelofen zum Karbonisierungsprozess von Rosa roxburghii Rückständen zu Biokohle bei?

- Was ist die Anwendung eines Hochtemperatur-Röhrenwiderstandsofens bei der Untersuchung von HEA-Beschichtungen? | KINTEK

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Synthese von Sr3Al2O6? Erreichen von 1300°C Phasenreinheit