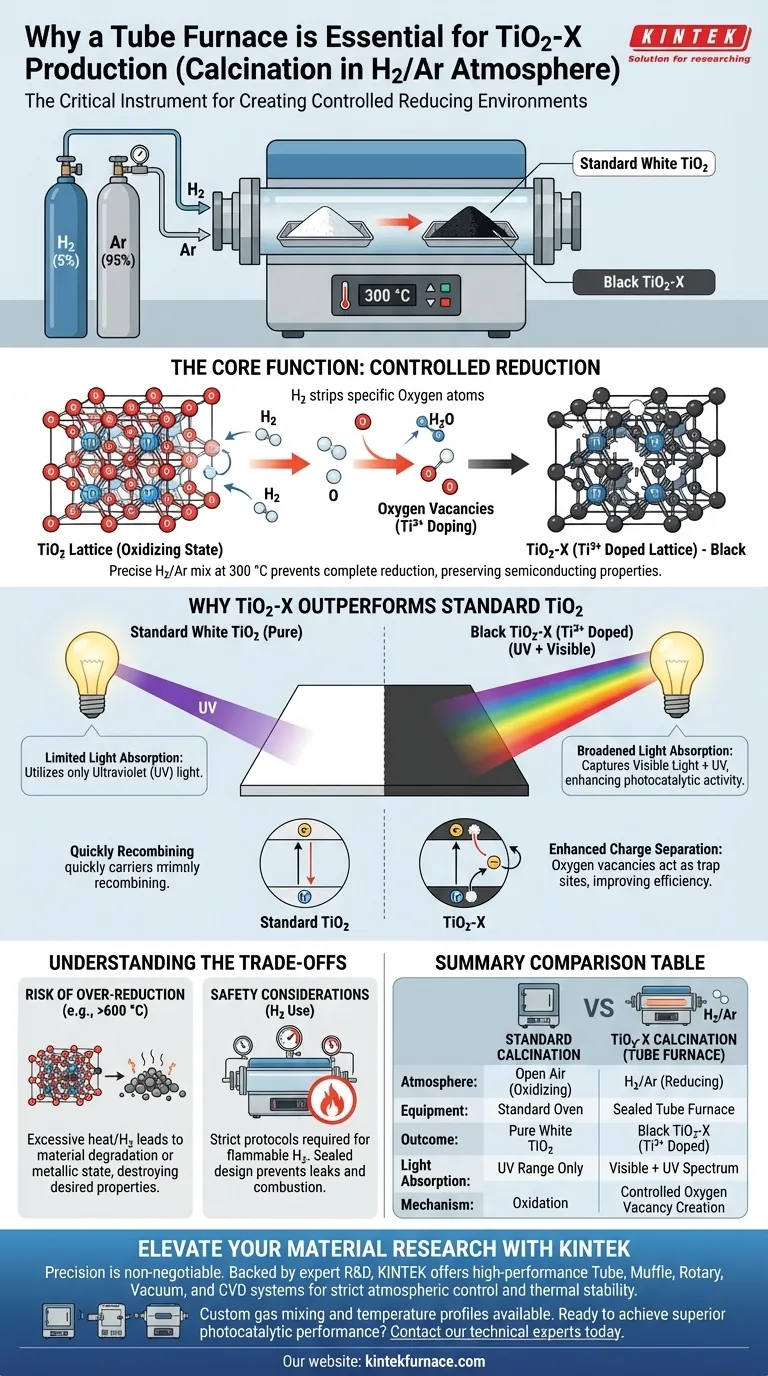

Der Rohrofen ist ein entscheidendes Instrument, da er eine streng kontrollierte reduzierende Umgebung schafft, die notwendig ist, um die chemische Struktur von Titandioxid (TiO2) zu verändern. Durch die Verwendung eines spezifischen Gemisches aus Wasserstoff (H2) und Argon (Ar) ermöglicht der Ofen die präzise Einführung von Defekten in das Materialgitter – ein Prozess, der in einer offenen Luft- oder Standardofenumgebung nicht möglich ist.

Die Kernfunktion des Rohrofens in diesem Prozess ist die "kontrollierte Reduktion". Er ermöglicht es Ihnen, eine präzise Temperatur von 300 °C in einer reduzierenden Atmosphäre aufrechtzuerhalten und wandelt Standard-Weiß-TiO2 in Schwarz-TiO2-X um, indem Sauerstofffehlstellen (Ti3+-Dotierung) eingeführt werden, ohne das Material vollständig zu einem metallischen Zustand zu reduzieren.

Der Mechanismus der kontrollierten Reduktion

Um zu verstehen, warum diese spezielle Ausrüstung benötigt wird, muss man über einfaches Erhitzen hinausgehen und die chemische Verfahrenstechnik auf atomarer Ebene betrachten.

Schaffung der reduzierenden Atmosphäre

Die Standardkalzinierung findet normalerweise an Luft (oxidierend) statt. Die Herstellung von TiO2-X erfordert das Gegenteil: eine reduzierende Atmosphäre.

Der Rohrofen ermöglicht den Durchfluss eines spezifischen Gasgemisches, typischerweise 5 % H2 und 95 % Ar. Der Wasserstoff wirkt als aktives Reduktionsmittel, während das Argon als inertes Trägermittel dient, um Druck und Sicherheit aufrechtzuerhalten.

Einführung von Sauerstofffehlstellen

Das Ziel ist nicht, das Material zu schmelzen, sondern sein Gitter zu modifizieren. Das reduzierende H2-Gas entzieht der TiO2-Struktur spezifische Sauerstoffatome.

Dies erzeugt "Sauerstofffehlstellen" und dotiert das Material effektiv mit Ti3+-Ionen. Diese chemische Verschiebung ist das, was das "X" in TiO2-X erzeugt und die elektronischen Eigenschaften des Materials grundlegend verändert.

Präzise Temperaturregelung

Laut Ihren Primärdaten erfordert diese Reaktion eine stabile Umgebung bei 300 °C.

Ein Rohrofen bietet die thermische Stabilität, die erforderlich ist, um diese Temperatur gleichmäßig über die Probe aufrechtzuerhalten. Dies gewährleistet, dass die Reduktion über die gesamte Charge hinweg konsistent ist und eine ungleichmäßige Dotierung verhindert wird, die die Leistung beeinträchtigen würde.

Warum TiO2-X Standard-TiO2 übertrifft

Die Notwendigkeit des Rohrofens wird durch die erheblichen Leistungssteigerungen des entstehenden Materials gerechtfertigt.

Erweiterung der Lichtabsorption

Standard-TiO2 ist weiß, was bedeutet, dass es sichtbares Licht reflektiert und nur ultraviolettes (UV) Licht nutzt.

Die Ti3+-Dotierung färbt das Material schwarz (TiO2-X). Diese dunkle Farbe zeigt an, dass das Material nun einen deutlich breiteren Teil des Spektrums absorbieren kann und insbesondere sichtbares Licht einfängt, das Standard-TiO2 verpasst.

Verbesserung der Ladungstrennung

Die im Rohrofen erzeugten Sauerstofffehlstellen wirken als Fangstellen, die die Trennung elektrischer Ladungen verbessern.

Indem die Ladungsträger (Elektronen und Löcher) nicht zu schnell rekombinieren, wird das Material für photokatalytische oder photovoltaische Anwendungen wesentlich effizienter.

Verständnis der Kompromisse

Obwohl der Rohrofen für diese Synthese unerlässlich ist, erfordert der Prozess eine sorgfältige Handhabung spezifischer Risiken.

Das Risiko einer Überreduktion

Kontrolle ist entscheidend. Wenn die Temperatur zu hoch ist (z. B. nahe 600 °C) oder die Wasserstoffkonzentration zu hoch ist, besteht die Gefahr einer "Überreduktion" des Materials.

Anstatt eines dotierten Halbleiters (TiO2-X) zu erzeugen, könnten Sie zu viel Sauerstoff entziehen, die Oxidstruktur abbauen oder sie in Richtung eines metallischen Zustands verschieben, was die gewünschten photokatalytischen Eigenschaften zerstört.

Sicherheitsaspekte

Die Verwendung von Wasserstoff, selbst bei 5 %, erfordert strenge Sicherheitsprotokolle.

Das Design des Rohrofens ist speziell abgedichtet, um brennbare Gase sicher zu handhaben, Leckagen zu verhindern und sicherzustellen, dass die reduzierende Atmosphäre bei hohen Temperaturen nicht mit Umgebungssauerstoff in Kontakt kommt, was zu Verbrennungen führen könnte.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter, die Sie für Ihren Rohrofen wählen, hängen vollständig von den gewünschten Endmaterialeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf photokatalytischer Effizienz (TiO2-X) liegt: Halten Sie sich strikt an das Ziel von 300 °C, um eine partielle Reduktion (Ti3+-Dotierung) zu erreichen und die Absorption von sichtbarem Licht zu erweitern.

- Wenn Ihr Hauptaugenmerk auf Metallvorläufern oder Legierungen liegt: Sie würden wahrscheinlich höhere Temperaturen (z. B. 600 °C) benötigen, um eine vollständige Reduktion zum metallischen Zustand zu erreichen, aber dies ist für die Herstellung von halbleitendem TiO2-X nicht relevant.

Der Rohrofen ist nicht nur ein Heizgerät; er ist ein chemischer Reaktor, der thermische Energie und Gaszusammensetzung präzise ausbalanciert, um atomare Defekte für überlegene Materialleistung zu erzeugen.

Zusammenfassungstabelle:

| Parameter | Standardkalzinierung | TiO2-X-Kalzinierung (Rohrofen) |

|---|---|---|

| Atmosphäre | Offene Luft (oxidierend) | H2/Ar-Gemisch (reduzierend) |

| Ausrüstung | Standard-Muffelofen | Abgedichteter Rohrofen |

| Wichtigstes Ergebnis | Reines weißes TiO2 | Schwarzes TiO2-X (Ti3+-dotiert) |

| Lichtabsorption | Nur UV-Bereich | Sichtbares + UV-Lichtspektrum |

| Kernmechanismus | Oxidation | Kontrollierte Erzeugung von Sauerstofffehlstellen |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Entwicklung fortschrittlicher Materialien wie TiO2-X geht. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die die strenge atmosphärische Kontrolle und thermische Stabilität bieten, die Ihre Synthese erfordert.

Ob Sie kundenspezifische Gasgemischfähigkeiten für die Wasserstoffreduktion oder spezielle Temperaturprofile für empfindliche Dotierungen benötigen, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre individuellen Bedürfnisse anpassbar.

Bereit, überlegene photokatalytische Leistung zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Bingke Zhang, Ergang Wang. Facile Synthesis of Organic–Inorganic Hybrid Heterojunctions of Glycolated Conjugated Polymer‐TiO<sub>2−X</sub> for Efficient Photocatalytic Hydrogen Evolution. DOI: 10.1002/smll.202402649

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine Umgebungskontrolle in einem Hochtemperatur-Rohröfen für die NVP/C-Synthese unerlässlich? Schlüssel zum Erfolg

- Warum ist eine gleichmäßige Temperaturverteilung in einem Rohrofen wichtig? Gewährleistung einer zuverlässigen und wiederholbaren Materialverarbeitung

- Worauf bezieht sich die horizontale Ausrichtung bei Röhrenöfen? Entdecken Sie deren Vorteile und Anwendungen

- Welche Rolle spielen Rohröfen in der neuen Energie- und Lithiummaterialindustrie? Unerlässlich für die präzise thermische Verarbeitung

- Wie können Rohröfen für unterschiedliche Laboranforderungen konfiguriert werden? Optimieren Sie die thermischen Prozesse Ihres Labors

- Welche Bedeutung hat die Erweiterung der Einsatzmöglichkeiten von Rohstoffen in Rohröfen?Vielseitige Materialverarbeitung freischalten

- Wie unterstützen Horizontalöfen die Keramikindustrie? Leistungssteigerung durch präzise Wärmebehandlung

- Wie wird Wärme im Rohrofen auf das Material übertragen? Meistern Sie den 3-stufigen Prozess für präzise Temperaturregelung