In der fortschrittlichen Keramikindustrie sind Horizontalöfen unverzichtbare Werkzeuge zur thermischen Bearbeitung von Materialien, um spezifische, hochleistungsfähige Eigenschaften zu erzielen. Sie bieten die kontrollierten Hochtemperatur- und Atmosphärenumgebungen, die für kritische Fertigungsschritte wie Sintern und Glühen erforderlich sind, welche rohe Keramikpulver in dichte, langlebige und zuverlässige Endkomponenten umwandeln.

Der wahre Wert eines Horizontalofens in der Keramik liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Kapazität, eine präzise kontrollierte Umgebung zu schaffen. Diese Kontrolle ermöglicht es Herstellern, die endgültigen Materialeigenschaften zu entwickeln, die für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Elektronik und Medizin erforderlich sind.

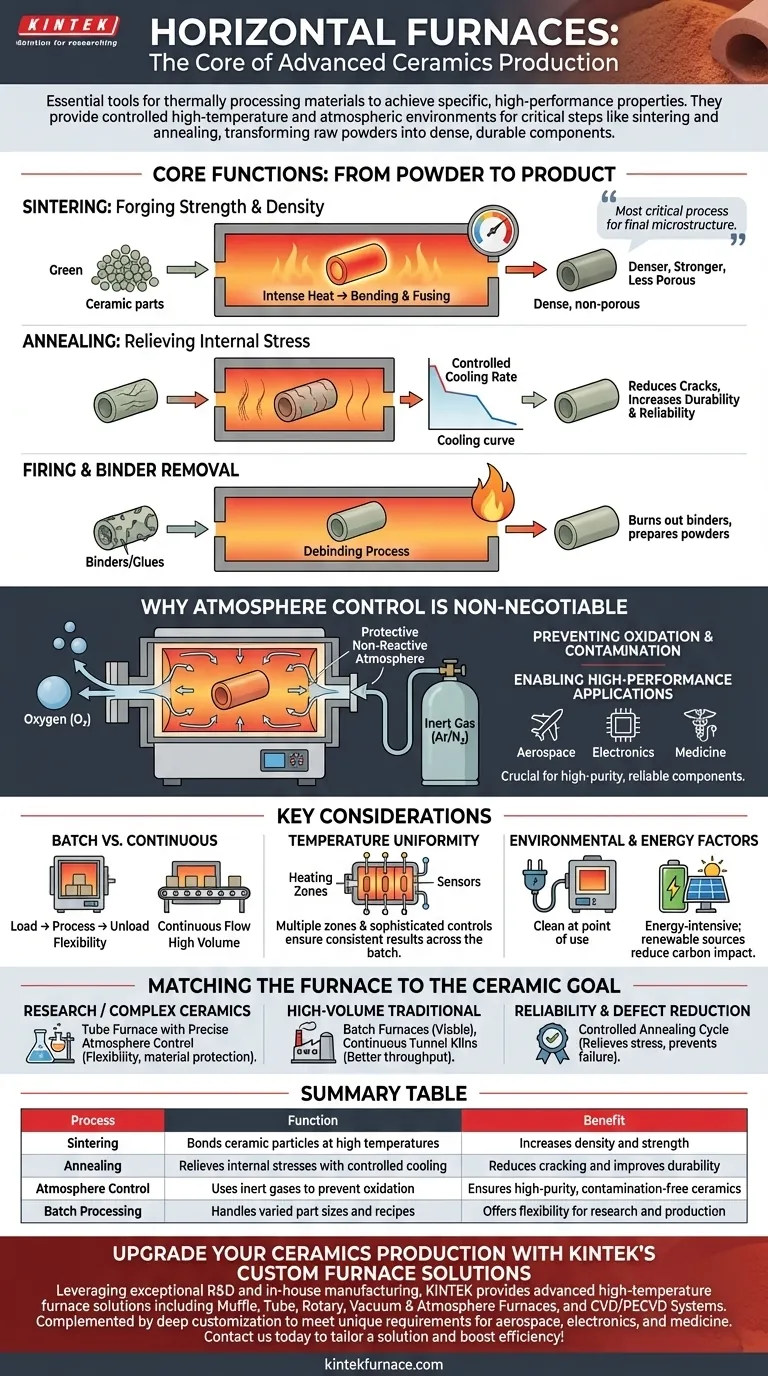

Die Kernfunktionen: Vom Pulver zum Produkt

Die Hauptaufgabe eines Horizontalofens besteht darin, spezifische Wärmebehandlungsprozesse auszuführen, die für die Herstellung eines Keramikteils grundlegend sind. Diese Prozesse entwickeln die endgültige Mikrostruktur des Materials, die seine Festigkeit, Härte und thermische Beständigkeit bestimmt.

Sintern: Festigkeit und Dichte schmieden

Sintern ist der kritischste Prozess. Dabei werden geformte Keramikteile (im „Grünzustand“) auf eine hohe Temperatur erhitzt, knapp unter ihrem Schmelzpunkt.

Diese intensive Hitze bewirkt, dass die einzelnen Keramikpartikel sich verbinden und verschmelzen, wodurch die Poren zwischen ihnen eliminiert werden. Das Ergebnis ist ein dichteres, festeres und weniger poröses Endprodukt.

Glühen: Abbau innerer Spannungen

Glühen ist eine Wärmebehandlung, die zur Veränderung der Materialeigenschaften eingesetzt wird. Nach dem ersten Brennen oder Formen kann ein Keramikelement innere Spannungen enthalten.

Durch Erhitzen des Bauteils in einem Ofen und anschließende sorgfältige Kontrolle der Abkühlrate werden diese Spannungen abgebaut. Dies reduziert das Risiko zukünftiger Risse oder katastrophaler Ausfälle und macht das Teil haltbarer und zuverlässiger.

Brennen, Rösten und Bindemittelentfernung

Öfen werden auch zum allgemeinen Brennen und Rösten von Keramikpulvern verwendet, um sie für die Herstellung vorzubereiten.

Zusätzlich werden sie verwendet, um Bindemittel und andere „Klebstoffe“ auszubrennen, die Keramikpulver vor dem Sintern in einer bestimmten Form halten. Dieser Prozess, oft als Bindemittelentfernung oder Entbinderung bezeichnet, muss sorgfältig durchgeführt werden, um Schäden am Teil zu vermeiden.

Warum Atmosphärenkontrolle unverzichtbar ist

Für viele fortschrittliche technische Keramiken reicht es nicht aus, einfach eine hohe Temperatur zu erreichen. Die chemische Zusammensetzung der Atmosphäre im Ofen ist ebenso wichtig wie die Hitze selbst.

Oxidation und Kontamination verhindern

Bei den extremen Temperaturen, die beim Sintern verwendet werden, reagieren viele keramische Materialien mit Sauerstoff in der Luft. Diese Oxidation kann die mechanischen und elektrischen Eigenschaften des Materials stark beeinträchtigen.

Inertgasöfen, eine gängige Art von Horizontalöfen, verhindern dies, indem sie die Heizkammer mit einem nicht-reaktiven Gas wie Argon oder Stickstoff füllen. Dies reinigt den Sauerstoff und schützt das Keramikteile vor unerwünschten chemischen Reaktionen und Verunreinigungen.

Ermöglichung von Hochleistungsanwendungen

Diese präzise Atmosphärenkontrolle ermöglicht die Herstellung hochreiner, hochleistungsfähiger Keramiken für Branchen wie Elektronik, Automobil und Luft- und Raumfahrt.

Ohne sie wäre die Herstellung zuverlässiger Keramikisolatoren, verschleißfester Komponenten oder biokompatibler Implantate unmöglich.

Die wichtigsten Überlegungen verstehen

Obwohl unglaublich nützlich, sind Horizontalöfen keine Universallösung. Das Verständnis ihres Betriebskontextes ist entscheidend für ihren effektiven Einsatz.

Batch- vs. kontinuierliche Verarbeitung

Horizontalöfen sind typischerweise Chargenöfen. Das bedeutet, eine bestimmte Menge an Teilen wird beladen, verarbeitet und dann entladen. Dies bietet hervorragende Flexibilität für unterschiedliche Teilegrößen und Prozessrezepte.

Für die Produktion einer sehr großen Stückzahl eines einzelnen Teiltyps kann jedoch ein kontinuierlicher Ofen (wie ein Tunnelofen) effizienter sein, bei dem die Teile auf einem Förderband durch verschiedene Heizzonen bewegt werden.

Temperaturgleichmäßigkeit

Eine perfekte Temperaturgleichmäßigkeit über die gesamte Länge einer Horizontalofenkammer zu erreichen, kann eine Designherausforderung sein.

Gut konstruierte Öfen verwenden mehrere Heizzonen und eine ausgeklügelte Steuerung, um sicherzustellen, dass jedes Teil in der Charge genau das gleiche thermische Profil erfährt, was konsistente Ergebnisse garantiert.

Umwelt- und Energiefaktoren

Moderne elektrische Horizontalöfen erzeugen am Einsatzort keine direkten Emissionen, was sie zu einer sauberen Option für eine Werkstatt oder Fabrikhalle macht.

Sie sind jedoch energieintensiv. Ihr gesamter ökologischer Fußabdruck hängt von der Herkunft ihres Stroms ab; die Kopplung mit erneuerbaren Energiequellen kann ihren CO2-Fußabdruck erheblich reduzieren.

Den Ofen an das Keramikziel anpassen

Die Wahl der richtigen thermischen Verarbeitungsstrategie hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung oder der Herstellung komplexer technischer Keramiken liegt: Ein horizontaler Rohrofen mit präziser Atmosphärenkontrolle ist für Flexibilität und die Vermeidung von Materialdegradation unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion traditioneller Keramiken liegt: Batch-Horizontalöfen sind eine praktikable Option, aber kontinuierliche Tunnelöfen können einen besseren Durchsatz für standardisierte Artikel bieten.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Teileverlässlichkeit und der Reduzierung von Defekten liegt: Die Implementierung eines Ofens mit einem kontrollierten Glühzyklus ist entscheidend für den Abbau innerer Spannungen, die zu Fehlern führen.

Letztendlich geht es beim Beherrschen des Horizontalofens darum, die präzise Umwandlung von Rohmaterialien in Keramiken mit konstruierter, vorhersagbarer Leistung zu beherrschen.

Übersichtstabelle:

| Prozess | Funktion | Nutzen |

|---|---|---|

| Sintern | Verbindet Keramikpartikel bei hohen Temperaturen | Erhöht Dichte und Festigkeit |

| Glühen | Baut innere Spannungen durch kontrollierte Abkühlung ab | Reduziert Rissbildung und verbessert die Haltbarkeit |

| Atmosphärenkontrolle | Verwendet Inertgase zur Verhinderung von Oxidation | Gewährleistet hochreine, kontaminationsfreie Keramiken |

| Chargenverarbeitung | Verarbeitet unterschiedliche Teilegrößen und Rezepte | Bietet Flexibilität für Forschung und Produktion |

Verbessern Sie Ihre Keramikproduktion mit den kundenspezifischen Ofenlösungen von KINTEK

Durch herausragende F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen an. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, Elektronik oder Medizin tätig sind, unsere Öfen liefern präzise Temperatur- und Atmosphärenkontrolle für das Sintern, Glühen und vieles mehr – und gewährleisten so zuverlässige, hochleistungsfähige Keramiken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Anforderungen maßschneidern und Ihre Fertigungseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen