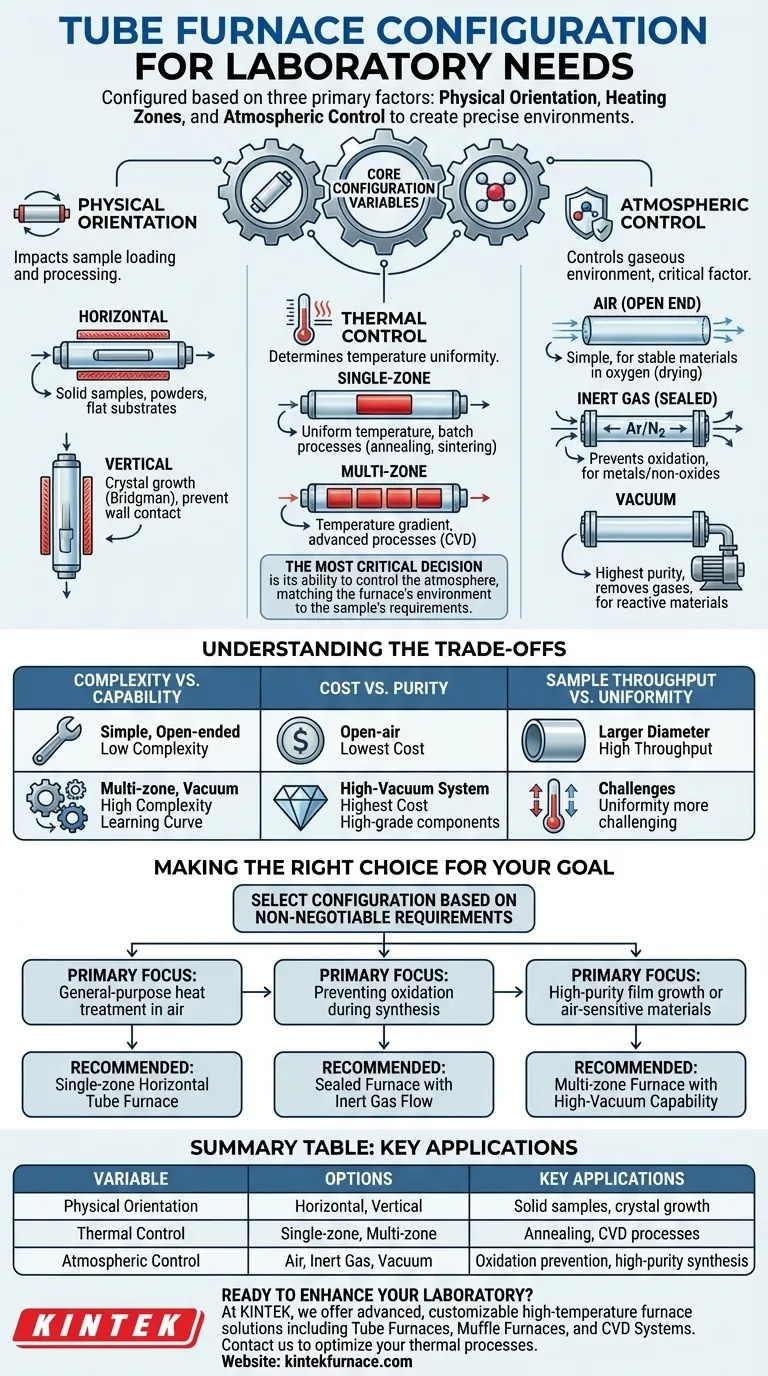

Im Wesentlichen werden Rohröfen anhand von drei Hauptfaktoren konfiguriert: ihrer physikalischen Ausrichtung, der Anzahl der Heizzonen und ihrer Fähigkeit zur Atmosphärenkontrolle. Diese Elemente werden nicht willkürlich gewählt; sie werden ausgewählt, um die präzise thermische und chemische Umgebung zu schaffen, die für einen bestimmten Materialprozess erforderlich ist, von der einfachen Wärmebehandlung bis hin zum komplexen Kristallwachstum.

Die wichtigste Entscheidung bei der Konfiguration eines Rohrofens ist nicht seine Maximaltemperatur, sondern seine Fähigkeit, die Atmosphäre zu kontrollieren. Die richtige Konfiguration stimmt die Umweltkontrollen des Ofens – sei es Luft, Inertgas oder Vakuum – direkt auf die chemische Stabilität und die Prozessanforderungen Ihrer Probe ab.

Kernkonfigurationsvariablen

Das Verständnis der grundlegenden Optionen ist der erste Schritt zur Auswahl des richtigen Werkzeugs für Ihre Forschung. Jede Variable erfüllt einen bestimmten Zweck und beeinflusst direkt das Ergebnis Ihres Experiments.

Physikalische Ausrichtung: Horizontal vs. Vertikal

Die Ausrichtung des Ofenrohrs bestimmt, wie eine Probe geladen und verarbeitet wird.

Horizontale Öfen sind die häufigste Konfiguration. Sie sind einfach zu laden und zu bedienen und eignen sich daher ideal für die Verarbeitung fester Proben, Pulver in Tiegeln oder Substrate, die flach liegen können.

Vertikale Öfen werden für spezielle Anwendungen eingesetzt. Sie sind vorteilhaft für Prozesse, bei denen die Schwerkraft nützlich ist, wie z. B. beim Kristallwachstum aus einer Schmelze (Bridgman-Technik) oder wenn es entscheidend ist, ein Anhaften der Probe an den Rohrwandungen zu verhindern. Diese Ausrichtung kann auch thermische Konvektionsströmungen minimieren.

Thermische Kontrolle: Einzonen- vs. Mehrzonen-Öfen

Das Maß der Temperaturkontrolle wird durch die Anzahl der unabhängigen Heizzonen bestimmt.

Einzonenöfen sind darauf ausgelegt, eine gleichmäßige Temperatur über einer zentralen „Heißzone“ zu erzeugen. Sie eignen sich perfekt für Batch-Prozesse wie das Glühen, Kalzinieren oder Sintern, bei denen die gesamte Probe bei einer einzigen spezifischen Temperatur gehalten werden muss.

Mehrzonenöfen verfügen über zwei oder mehr unabhängige Heizelemente entlang der Länge des Rohres. Dies ermöglicht die Erstellung eines präzisen Temperaturgradienten. Diese Fähigkeit ist unerlässlich für fortschrittliche Prozesse wie die chemische Gasphasenabscheidung (CVD), bei der unterschiedliche Temperaturzonen erforderlich sind, um Vorläufer zu verdampfen und Schichten abzuscheiden.

Atmosphärenkontrolle: Der kritische Faktor

Die Fähigkeit, die gasförmige Umgebung im Rohr zu steuern, ist oft die wichtigste Konfigurationswahl.

Luftatmosphäre (offenes Ende) ist die einfachste Einrichtung und eignet sich für Materialien, die bei Erwärmung in Gegenwart von Sauerstoff stabil sind. Dies ist üblich zum Trocknen, Ausbrennen von Bindemitteln oder für bestimmte Arten der Synthese von Oxidmaterialien.

Kontrollierte Atmosphäre (Inertgas) beinhaltet das Abdichten der Rohrenden mit Flanschen und das Durchströmen eines Gases wie Stickstoff oder Argon. Dies verdrängt Sauerstoff und verhindert unerwünschte Oxidation oder Reaktionen, was für die Verarbeitung vieler Metalle, Legierungen und Nichtoxidkeramiken von entscheidender Bedeutung ist.

Vakuumatmosphäre bietet das höchste Maß an Reinheit. Durch den Anschluss einer Vakuumpumpe werden nahezu alle Gasmoleküle aus dem Rohr entfernt. Dies ist notwendig für die Verarbeitung hochreaktiver Materialien oder für Anwendungen in Physik und Chemie, bei denen gasphasenbasierte Wechselwirkungen eliminiert werden müssen.

Die Abwägungen verstehen

Ein leistungsfähigerer Ofen ist nicht immer die bessere Wahl. Jede Konfiguration bringt Kompromisse in Bezug auf Komplexität, Kosten und betriebliche Anforderungen mit sich.

Komplexität vs. Leistungsfähigkeit

Ein einfacher, offenendiger Horizontalofen ist einfach zu bedienen und zu warten. Im Gegensatz dazu ist ein Mehrzonen-Vakuumofen ein komplexes System, das spezielle Flansche, Dichtungen, Vakuumpumpen und Steuerungen erfordert. Dies erhöht die betriebliche Lernkurve und die Anzahl der potenziellen Fehlerquellen.

Kosten vs. Reinheit

Die Kosten eines Ofensystems steigen dramatisch mit dem Grad der Atmosphärenkontrolle. Ein Ofen, der an der Luft arbeitet, ist der erschwinglichste. Das Hinzufügen von Gasflusseigenschaften erhöht den Preis, und ein Hochvakuumsystem stellt aufgrund der Notwendigkeit hochwertiger Pumpen, Manometer und leckagefreier Komponenten die größte Investition dar.

Proben-Durchsatz vs. Gleichmäßigkeit

Größere Rohrdurchmesser ermöglichen die gleichzeitige Verarbeitung größerer Materialmengen, was den Durchsatz erhöht. Die Erzielung einer perfekten Temperaturgleichmäßigkeit über einen größeren Querschnitt kann jedoch schwieriger sein als bei einem kleineren Rohr. Dies ist ein kritischer Aspekt bei Prozessen, die empfindlich auf geringfügige Temperaturschwankungen reagieren.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Ofenkonfiguration basierend auf den nicht verhandelbaren Anforderungen Ihres Materials und Prozesses.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung an der Luft liegt: Ein einzoniger Horizontal-Rohrofen ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation bei der Materialerzeugung zu verhindern: Sie benötigen einen Ofen mit abgedichteten Flanschen, der für Inertgasfluss konfiguriert ist.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Filmbildung oder der Verarbeitung luftempfindlicher Materialien liegt: Ein Mehrzonenofen mit Hochvakuumfähigkeit ist für eine präzise thermische und atmosphärische Kontrolle unerlässlich.

Letztendlich geht es bei der Konfiguration eines Rohrofens darum, eine kontrollierte und wiederholbare Umgebung zu schaffen, um Ihr gewünschtes wissenschaftliches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Konfigurationsvariable | Optionen | Schlüsselanwendungen |

|---|---|---|

| Physikalische Ausrichtung | Horizontal, Vertikal | Feste Proben, Kristallwachstum |

| Thermische Kontrolle | Einzonen, Mehrzonen | Glühen, CVD-Prozesse |

| Atmosphärenkontrolle | Luft, Inertgas, Vakuum | Oxidationsvermeidung, Hochreinheits-Synthese |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Rohrofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E- und Inhouse-Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität