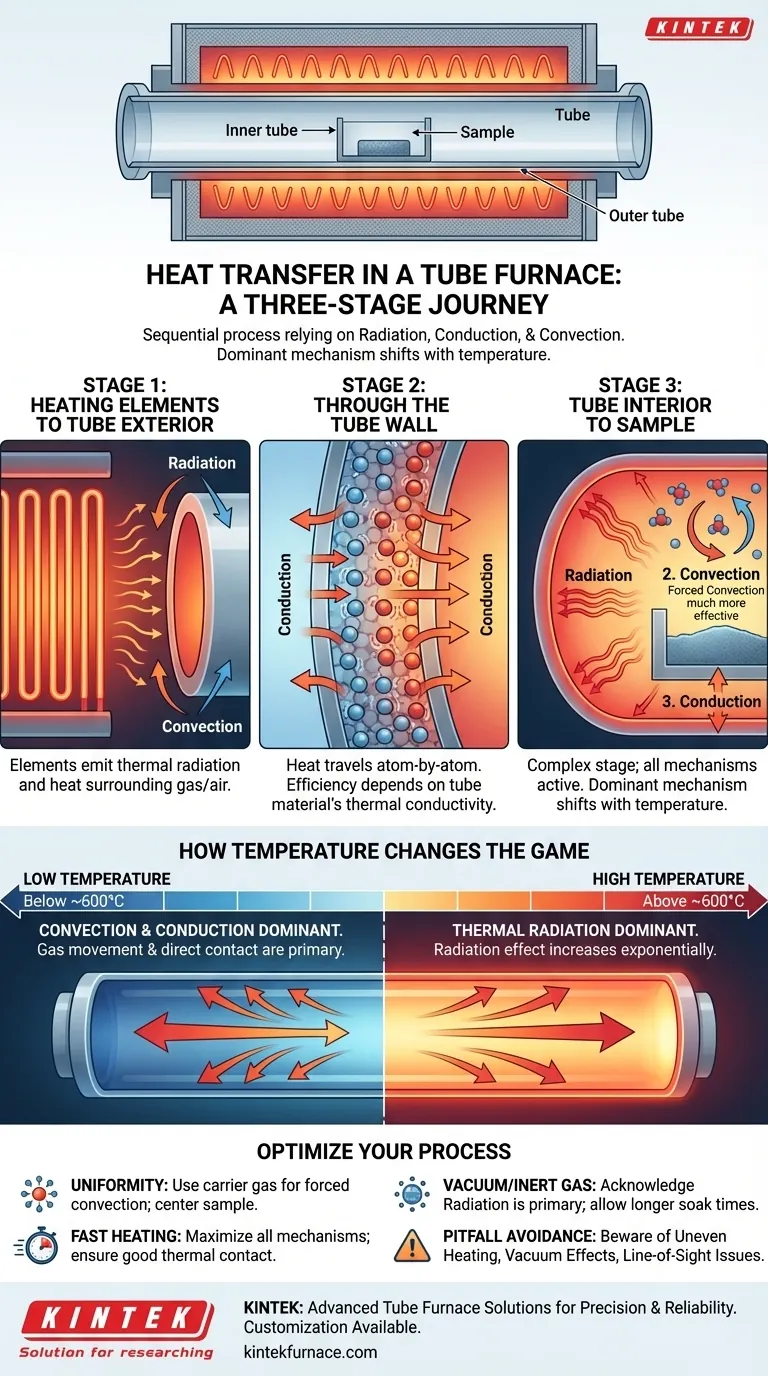

In einem Rohrofen wird Wärme durch einen sequenziellen, dreistufigen Prozess auf das darin befindliche Material übertragen. Zuerst bewegt sich Energie von den externen Heizelementen zur Außenfläche des Ofenrohrs. Sie wandert dann durch die Rohrwand selbst, und schließlich wird sie von der Innenfläche des Rohrs zu Ihrer Probe verteilt. Dieser gesamte Weg basiert auf einer Kombination von drei grundlegenden Wärmeübertragungsmechanismen: Strahlung, Leitung und Konvektion.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass die Wärmeübertragung in einem Rohrofen kein einzelnes Ereignis, sondern eine Kettenreaktion ist. Der dominante Übertragungsmechanismus – Strahlung, Leitung oder Konvektion – ändert sich in jeder Phase des Weges vom Heizelement zu Ihrer Probe, und seine Bedeutung verschiebt sich dramatisch mit der Temperatur.

Der dreistufige Weg der Wärme

Das Verständnis, wie sich Wärme bewegt, ist entscheidend für gleichmäßige und reproduzierbare Ergebnisse. Der Prozess lässt sich in drei verschiedene Stufen unterteilen.

Stufe 1: Von den Heizelementen zur Rohraußenseite

Der Prozess beginnt mit den Heizelementen, die typischerweise aus elektrischem Widerstandsdraht oder Keramikverbundwerkstoffen bestehen. Diese Elemente übertragen Wärme auf die Außenseite des Prozessrohrs.

Hier wirken zwei Mechanismen. Die glühend heißen Elemente emittieren thermische Strahlung, elektromagnetische Wellen, die durch den Raum wandern und von der Außenwand des Rohrs absorbiert werden. Gleichzeitig erwärmen die Elemente die Luft oder Isolierung um das Rohr, die dann Wärme durch Konvektion überträgt.

Stufe 2: Durch die Rohrwand

Sobald die Außenfläche des Rohrs heiß ist, muss diese Wärmeenergie zur Innenfläche gelangen. Dies geschieht ausschließlich durch Wärmeleitung.

Wärmeenergie regt die Atome im Rohrmaterial (z. B. Quarz, Aluminiumoxid oder Mullit) an, wodurch sie vibrieren und diese Energie Atom für Atom weitergeben. Die Effizienz dieses Schrittes hängt vollständig von der Wärmeleitfähigkeit des Rohrmaterials ab.

Stufe 3: Vom Rohrohrinneren zur Probe

Dies ist die komplexeste Stufe, in der alle drei Wärmeübertragungsmodi aktiv sein können. Die heiße Innenwand des Rohrs fungiert nun als Wärmequelle für Ihre Probe.

- Strahlung: Die innere Rohrwand, die jetzt eine hohe Temperatur hat, strahlt Wärme direkt auf die Oberfläche der Probe ab. Dies ist eine berührungslose "Sichtlinien"-Übertragung.

- Konvektion: Wenn ein Gas (wie Luft, Stickstoff oder Argon) im Rohr vorhanden ist, erwärmt die Rohrwand dieses Gas. Das Gas zirkuliert dann und überträgt Wärme auf die Probe. Wenn Sie Gas durch das Rohr strömen lassen, wird dies zu erzwungener Konvektion, einer viel effektiveren Methode, um eine gleichmäßige Erwärmung zu gewährleisten.

- Leitung: Wenn Ihre Probe direkt auf dem Boden des Rohrs liegt, wird Wärme durch direkten physikalischen Kontakt übertragen.

Wie die Temperatur das Spiel verändert

Die Effizienz und Dominanz dieser Mechanismen sind nicht statisch; sie ändern sich erheblich, wenn die Ofentemperatur steigt.

Bei niedrigeren Temperaturen (unter ~600°C)

Bei niedrigeren Temperaturen sind Konvektion und Leitung die wichtigsten Methoden der Wärmeübertragung innerhalb des Rohrs. Die Bewegung von Gas und direkter physikalischer Kontakt sind für den Großteil der Erwärmung verantwortlich.

Bei höheren Temperaturen (über ~600°C)

Wenn die Temperatur steigt, beginnt die Innenwand des Rohrs zu glühen. An diesem Punkt wird thermische Strahlung zum dominanten und stärksten Wärmeübertragungsmechanismus. Die durch Strahlung übertragene Energiemenge nimmt exponentiell mit der Temperatur zu und übertrifft schnell die Auswirkungen von Konvektion und Leitung.

Häufige Fallstricke, die es zu vermeiden gilt

Ein Versäumnis, diese Prinzipien zu verstehen, kann zu fehlgeschlagenen Experimenten und inkonsistenten Ergebnissen führen.

Das Risiko ungleichmäßiger Erwärmung

Sich ausschließlich auf die Leitung zu verlassen, indem man einen Probenbehälter direkt auf den Rohrboden stellt, kann einen erheblichen Temperaturgradienten erzeugen. Der Boden Ihrer Probe ist viel heißer als die Oberseite, die nur durch eine Kombination aus Konvektion und Strahlung erwärmt wird.

Die Auswirkung der Atmosphäre

Das Erhitzen einer Probe im Vakuum unterscheidet sich stark vom Erhitzen in einem Gas. Im Vakuum wird die Konvektion vollständig eliminiert. Die Wärmeübertragung beruht nur auf Strahlung und jeglicher direkter Leitung. Dies kann zu langsameren Heizzyklen führen, kann aber für atmosphärenempfindliche Materialien notwendig sein.

Das "Sichtlinien"-Problem

Da Strahlung sich geradlinig ausbreitet, können Teile einer komplexen oder großen Probe andere Teile "abschirmen", wodurch sie keine direkte Strahlungswärme erhalten. Dies kann zu kalten Stellen und Ungleichmäßigkeiten in der Probe führen.

Wie Sie dies auf Ihren Prozess anwenden können

Ihre Heizstrategie sollte auf Ihr experimentelles Ziel zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit liegt: Verwenden Sie ein Trägergas, um erzwungene Konvektion einzuleiten, und platzieren Sie Ihre Probe in der Mitte des Rohrs (z. B. in einem kleineren Schiff), um sicherzustellen, dass sie eine gleichmäßige Strahlung von allen Seiten erhält.

- Wenn Ihr Hauptaugenmerk auf der schnellstmöglichen Heizrate liegt: Maximieren Sie alle drei Mechanismen, indem Sie ein Trägergas mit hohem Durchfluss (erzwungene Konvektion) verwenden und einen guten thermischen Kontakt zwischen der Probe und ihrem Halter gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung im Vakuum oder Inertgas liegt: Erkennen Sie an, dass Strahlung Ihr primäres Werkzeug ist. Planen Sie längere "Haltezeiten" bei der Zieltemperatur ein, damit die Probe Zeit hat, das thermische Gleichgewicht zu erreichen.

Durch das Verständnis der unterschiedlichen Rollen von Strahlung, Leitung und Konvektion können Sie Ihren thermischen Prozess präzise steuern.

Zusammenfassungstabelle:

| Stufe | Wärmequelle | Wärmeübertragungsmechanismus(e) | Wichtige Überlegungen |

|---|---|---|---|

| 1: Von den Heizelementen zur Rohraußenfläche | Externe Heizelemente | Strahlung, Konvektion | Elemente emittieren thermische Strahlung und erwärmen das umgebende Gas/Luft |

| 2: Durch die Rohrwand | Äußere Oberfläche des Rohrs | Leitung | Hängt von der Wärmeleitfähigkeit des Rohrmaterials ab (z. B. Quarz, Aluminiumoxid) |

| 3: Vom Rohrohrinneren zur Probe | Innere Oberfläche des Rohrs | Strahlung, Konvektion, Leitung | Dominanter Mechanismus ändert sich mit der Temperatur; Strahlung dominiert über ~600°C |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittlichen Rohröfen von KINTEK

Haben Sie Probleme mit ungleichmäßiger Erwärmung oder langsamen Aufheizraten in Ihren Experimenten? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperaturofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, ist auf Präzision und Zuverlässigkeit ausgelegt. Mit starken tiefgreifenden Anpassungsmöglichkeiten können wir unsere Öfen an Ihre einzigartigen experimentellen Anforderungen anpassen – um eine gleichmäßige Wärmeübertragung, schnellere Zyklen und reproduzierbare Ergebnisse zu gewährleisten.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Rohröfen Ihre spezifischen Herausforderungen lösen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor