Im Kern sind Rohröfen die unverzichtbaren Arbeitstiere für die Herstellung und Veredelung der Hochleistungsmaterialien, die die neue Energieindustrie antreiben. Sie werden für die kritische thermische Verarbeitung von Komponenten für Lithium-Ionen-Batterien der nächsten Generation, zur Steigerung der Effizienz von Solarzellen und zur Entwicklung von Materialien für Brennstoffzellen und Wasserstoffspeicherung eingesetzt. Ihre Funktion besteht darin, eine extrem präzise und kontrollierbare Hochtemperaturumgebung zu schaffen, die für die Erreichung der spezifischen Materialeigenschaften, die für fortschrittliche Energiewenanwendungen erforderlich sind, nicht verhandelbar ist.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern in seiner Kapazität, eine streng kontrollierte und isolierte Umgebung zu schaffen. Diese Präzision ermöglicht es Forschern und Herstellern, Rohstoffe in die Grundkomponenten der modernen Energietechnik umzuwandeln.

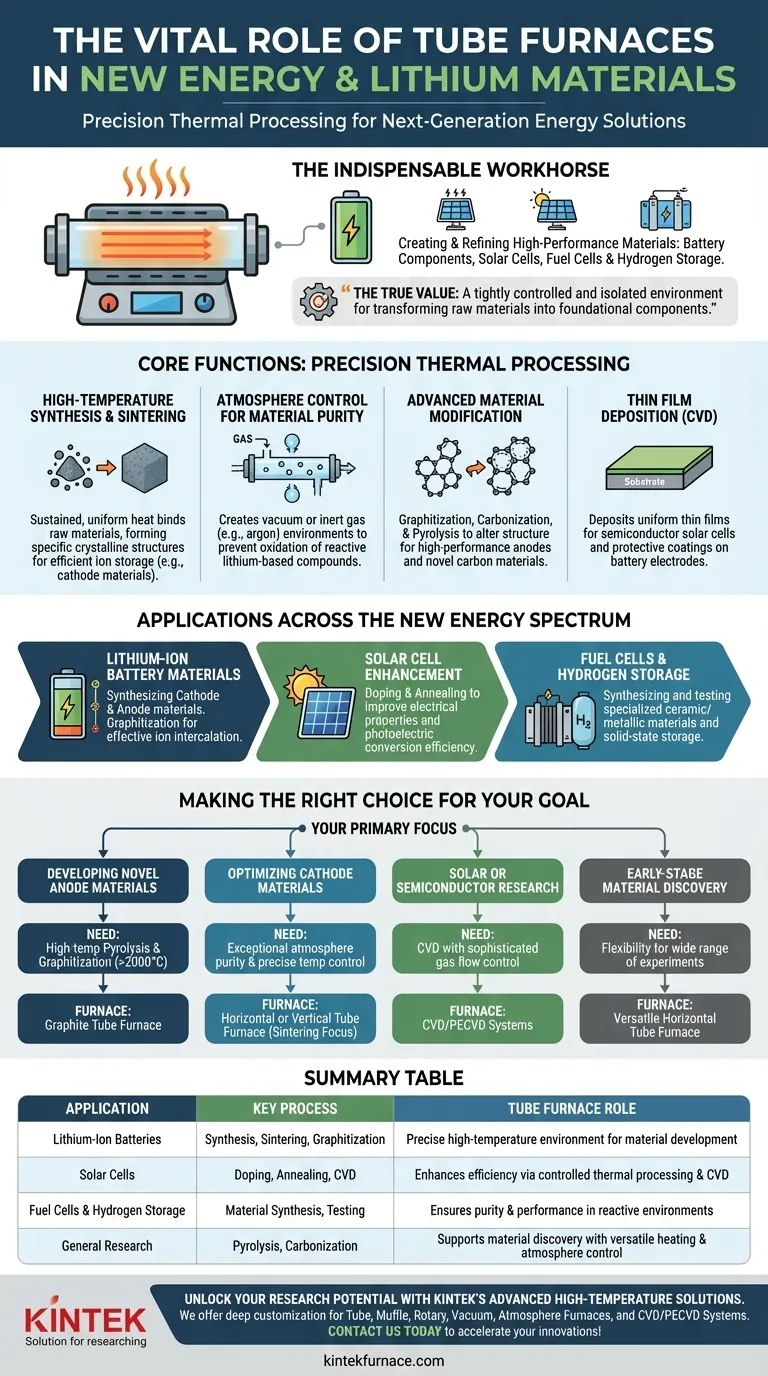

Die Kernfunktion: Präzise thermische Verarbeitung

Die Rolle eines Rohrofens geht weit über einfaches Heizen hinaus. Er ist ein Instrument der Transformation, das spezifische chemische und physikalische Veränderungen ermöglicht, die unter normalen Bedingungen nicht erreicht werden können.

Hochtemperatursynthese und Sintern

Viele fortschrittliche Materialien, insbesondere die Kathodenmaterialien in Lithium-Ionen-Batterien, werden durch Festkörperreaktionen hergestellt.

Ein Rohrofen liefert die anhaltenden, gleichmäßigen hohen Temperaturen, die benötigt werden, um pulverförmige Rohmaterialien zu sintern, sie miteinander zu verbinden und die spezifische Kristallstruktur zu bilden, die für effiziente Ionenspeicherung und -übertragung erforderlich ist.

Atmosphärenkontrolle für Materialreinheit

Viele Materialien, die in der neuen Energie verwendet werden, insbesondere lithiumbasierte Verbindungen, sind bei hohen Temperaturen hochreaktiv mit Sauerstoff und Feuchtigkeit.

Rohröfen zeichnen sich durch die Schaffung einer kontrollierten Atmosphäre aus, sei es ein Vakuum, um Verunreinigungen zu entfernen, oder ein Inertgas (wie Argon), um Oxidation zu verhindern. Dies stellt sicher, dass das Endmaterial rein ist und die gewünschten elektrochemischen Eigenschaften aufweist.

Fortschrittliche Materialmodifikation

Rohröfen werden für spezielle Prozesse eingesetzt, die die Struktur eines Materials grundlegend verändern.

Graphitierung und Carbonisierung sind Schlüsselprozesse zur Herstellung von Hochleistungs-Kohlenstoff-basierten Anodenmaterialien. Die Pyrolyse, die thermische Zersetzung von Materialien in Abwesenheit von Sauerstoff, wird in der Forschung zur Umwandlung von Biomasse in Energie und zur Herstellung neuartiger Kohlenstoffstrukturen eingesetzt.

Dünnschichtabscheidung (CVD)

Die Chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem ein Ofen verwendet wird, um einen dünnen, gleichmäßigen Materialfilm auf ein Substrat aufzubringen.

Diese Technik ist in der Halbleiterindustrie für die Herstellung von Solarzellen von entscheidender Bedeutung und wird zur Herstellung von Schutzbeschichtungen auf Batterieelektroden erforscht, um deren Lebensdauer und Leistung zu verbessern.

Anwendungen im gesamten Spektrum der neuen Energien

Obwohl sie in der Batterieentwicklung prominent sind, erstreckt sich die Rolle der Rohröfen über die gesamte Landschaft der neuen Energien, von der Erzeugung bis zur Speicherung.

Materialien für Lithium-Ionen-Batterien

Dies ist die bedeutendste Anwendung. Öfen werden zur Synthese von Kathodenmaterialien (wie NMC oder LFP) und Anodenmaterialien verwendet. Die Graphitierung von Kohlenstoff für Anoden ist ein klassischer Hochtemperatur-Ofenprozess, der darauf ausgelegt ist, eine Struktur zu schaffen, die Lithiumionen effektiv interkalieren kann.

Verbesserung von Solarzellen

Bei der Herstellung von Silizium-basierten Solarzellen werden Rohröfen für kritische Schritte wie Dotierung und Tempern verwendet. Diese kontrollierten Heizprozesse führen Verunreinigungen ein, um die elektrischen Eigenschaften des Siliziums zu verändern und Schäden am Kristallgitter zu reparieren, was die photoelektrische Umwandlungseffizienz der Zelle direkt verbessert.

Brennstoffzellen und Wasserstoffspeicherung

Die Entwicklung von Brennstoffzellen erfordert Spezialmaterialien für Elektrolyte und Elektroden. Rohröfen bieten die kontrollierte Umgebung, die benötigt wird, um diese neuen keramischen und metallischen Materialien sowie Materialien zu synthetisieren und zu testen, die für die Festkörper-Wasserstoffspeicherung erforscht werden.

Verständnis der Kompromisse und Variationen

Nicht alle Rohröfen sind gleich. Die spezifische Konstruktion wird durch den Prozess bestimmt, den er ausführen soll, was die Bedeutung der Auswahl des richtigen Werkzeugs für die Aufgabe hervorhebt.

Spezialisierte Ofentypen

Ein horizontaler Rohrofen ist ein vielseitiger Standard für allgemeine Temper- und Sinteranwendungen. Ein vertikaler Rohrofen eignet sich besser für Prozesse wie CVD oder wenn Proben die Rohrwand nicht berühren dürfen. Ein Graphitrohr-Ofen ist speziell dafür konzipiert, die extrem hohen Temperaturen zu erreichen, die für die Graphitierung erforderlich sind.

Die Herausforderung der Skalierung

Ein Ofen, der für die Grundlagenforschung im Labor verwendet wird, unterscheidet sich erheblich von einem, der in der industriellen Produktion eingesetzt wird. Die Skalierung eines Prozesses von Gramm auf Kilogramm oder Tonnen erfordert die Bewältigung erheblicher technischer Herausforderungen im Zusammenhang mit der Aufrechterhaltung der Temperaturuniformität und der Atmosphärenkontrolle in einem viel größeren Volumen.

Die Kosten der Präzision

Höhere Leistung hat ihren Preis. Ein einfacher Ofen für einfache Wärmebehandlungen ist relativ kostengünstig. Ein System, das sehr hohe Temperaturen (>1500°C) erreichen, ein hohes Vakuum aufrechterhalten und eine präzise Mehrgasflusskontrolle ermöglichen kann, ist jedoch ein komplexes und wesentlich teureres Gerät.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die Art der erforderlichen thermischen Verarbeitung. Das Verständnis Ihres Hauptziels ist der Schlüssel zur Nutzung der richtigen Technologie.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Anodenmaterialien liegt: Sie benötigen einen Ofen, der für Hochtemperatur-Pyrolyse und Graphitierung geeignet ist und oft 2000°C übersteigt.

- Wenn Ihr Hauptaugenmerk auf der Optimierung von Kathodenmaterialien liegt: Sie benötigen einen Ofen mit außergewöhnlicher Atmosphärenreinheit und präziser Temperaturkontrolle für Festkörpersinterreaktionen.

- Wenn Ihr Hauptaugenmerk auf der Solar- oder Halbleiterforschung liegt: Ihre Priorität sollte ein Ofensystem sein, das für die chemische Gasphasenabscheidung (CVD) mit hochentwickelter Gasflusskontrolle konfiguriert ist.

- Wenn Ihr Hauptaugenmerk auf der Materialentdeckung in der Frühphase liegt: Ein vielseitiger horizontaler Rohrofen mit guter Temperatur- und Atmosphärenkontrolle bietet die Flexibilität für eine breite Palette von Experimenten.

Die Beherrschung der kontrollierten thermischen Verarbeitung ist grundlegend für die Erfindung der Materialien, die die Zukunft der Energie definieren werden.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Rolle des Rohrofens |

|---|---|---|

| Lithium-Ionen-Batterien | Synthese, Sintern, Graphitierung | Bietet eine präzise Hochtemperaturumgebung für die Entwicklung von Kathoden-/Anodenmaterialien |

| Solarzellen | Dotierung, Tempern, CVD | Verbessert die Effizienz durch kontrollierte thermische Verarbeitung und Dünnschichtabscheidung |

| Brennstoffzellen & Wasserstoffspeicherung | Materialsynthese, Prüfung | Gewährleistet Reinheit und Leistung in reaktiven Umgebungen |

| Allgemeine Forschung | Pyrolyse, Carbonisierung | Unterstützt die Materialentdeckung mit vielseitiger Heizung und Atmosphärenkontrolle |

Entfesseln Sie das volle Potenzial Ihrer Forschung zu neuen Energie- und Lithiummaterialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir eine vielfältige Produktlinie an, darunter Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es bei der Skalierung für die Produktion oder bei der Optimierung auf Präzision. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen in der Batterietechnologie, Solarenergie und darüber hinaus beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision