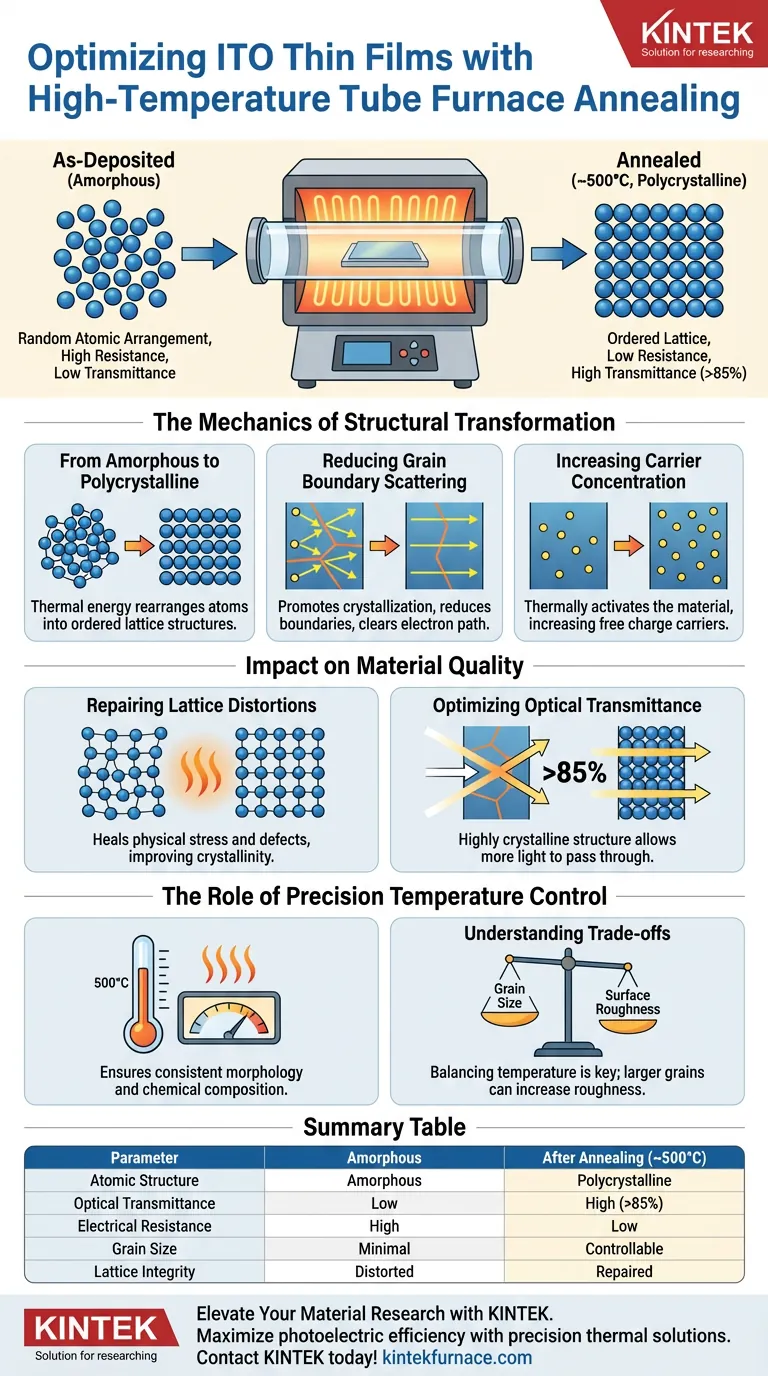

Der Hauptzweck der Verwendung eines Hochtemperatur-Röhrenofens für die Nachabscheidungs-Glühanlage von Indiumzinnoxid (ITO)-Dünnschichten besteht darin, die atomare Struktur des Materials grundlegend zu verändern, um seine photoelektrische Leistung zu optimieren.

Durch die Verarbeitung des Films bei Temperaturen von typischerweise etwa 500 °C erleichtert der Ofen einen kritischen Phasenübergang von einem amorphen, ungeordneten Zustand zu einer hochgeordneten polykristallinen Struktur. Diese strukturelle Reorganisation ist der Schlüsselmechanismus, der den elektrischen Widerstand senkt und die Durchlässigkeit für sichtbares Licht auf über 85 % erhöht.

Kernbotschaft Der Röhrenofen fungiert als Werkzeug zur strukturellen Korrektur und nutzt thermische Energie, um während der Abscheidung eingeführte atomare Unordnung zu beheben. Durch die Umwandlung des ITO-Films in einen polykristallinen Zustand minimieren Sie gleichzeitig Barrieren für den Elektronenfluss und maximieren die optische Klarheit, wodurch das Material für Hochleistungs-Elektronikanwendungen tauglich wird.

Die Mechanik der strukturellen Transformation

Von amorph zu polykristallin

Als abgeschiedene ITO-Filme besitzen oft eine amorphe Struktur, bei der die Atome zufällig angeordnet sind. Dieser Mangel an Ordnung behindert die Elektronenbewegung und verschlechtert die optische Qualität.

Die Glühanlage liefert die notwendige thermische Aktivierungsenergie, um diese Atome neu anzuordnen. Dies verschiebt das Material in einen polykristallinen Zustand, in dem sich die Atome in geordneten Gitterstrukturen ausrichten.

Reduzierung der Korngrenzenstreuung

In einem ungeordneten Zustand stoßen Elektronen häufig auf Unvollkommenheiten, ein Phänomen, das als Korngrenzenstreuung bekannt ist. Diese Streuung erhöht den elektrischen Widerstand erheblich.

Durch die Förderung der Kristallisation und das Wachstum größerer Körner reduziert der Glühprozess die Dichte dieser Grenzen. Dies ebnet den Weg für Elektronen und führt zu einem leitfähigen Film mit viel geringerem Widerstand.

Erhöhung der Ladungsträgerdichte

Die thermische Umgebung des Röhrenofens richtet nicht nur Atome aus; sie aktiviert das Material elektronisch.

Der Prozess erhöht die Ladungsträgerdichte im Film. Eine höhere Dichte freier Ladungsträger korreliert direkt mit einer verbesserten elektrischen Leitfähigkeit, ohne die Transparenz des Films zu beeinträchtigen.

Auswirkungen auf die Materialqualität

Reparatur von Gitterverzerrungen

Abscheideverfahren wie das Sputtern führen oft zu physikalischen Spannungen und Defekten im Kristallgitter des Films.

Das kontrollierte thermische Feld eines Röhrenofens fördert die atomare thermische Diffusion, die diese Gitterverzerrungen effektiv repariert. Dieser "Heilungsprozess" verbessert die allgemeine Kristallinität und Stabilität des Films.

Optimierung der optischen Durchlässigkeit

Eine hochkristalline Struktur interagiert effizienter mit Licht als eine ungeordnete.

Durch die Eliminierung interner Defekte und die Optimierung des Gitters lässt der Film mehr Licht durch. Nach der Glühanlage erreichen ITO-Filme typischerweise eine Durchlässigkeit für sichtbares Licht von über 85 %, eine Anforderung für die meisten optoelektronischen Geräte.

Die Rolle der präzisen Temperaturregelung

Bestimmung der Korngröße

Die Temperatur ist der primäre Regler für die Steuerung der Morphologie des Films.

Während 500 °C für die Kristallisation Standard sind, können höhere Temperaturen weiteres Kornwachstum fördern. Zum Beispiel können in spezifischen Hochtemperaturszenarien erhöhte Temperaturen die Korngrößen erheblich vergrößern (z. B. von ca. 35 nm auf ca. 100 nm), obwohl dies stark von den spezifischen Abscheidungszielen abhängt.

Gewährleistung der Gleichmäßigkeit

Ein Röhrenofen ist so konzipiert, dass er ein spezifisches, stabiles Temperaturfeld liefert.

Diese Gleichmäßigkeit ist entscheidend, da selbst geringfügige Schwankungen zu ungleichmäßiger Kristallisation führen können. Eine präzise Steuerung stellt sicher, dass der Film über das gesamte Substrat hinweg eine konsistente Morphologie und chemische Zusammensetzung aufweist.

Verständnis der Kompromisse

Abwägung von Temperatur und Substratgrenzen

Während höhere Temperaturen im Allgemeinen die Kristallinität verbessern, müssen sie gegen die thermische Belastbarkeit Ihres Substrats abgewogen werden.

Das Erhöhen der Temperaturen zu stark (z. B. auf 1000 °C oder 1200 °C, die für spezifische Wachstumskinetiken und nicht für die Standard-Filmanlage verwendet werden) birgt das Risiko, das Substrat zu beschädigen oder die Stöchiometrie des Films ungünstig zu verändern.

Korngröße vs. Oberflächenrauheit

Eine aggressive Glühanlage zur Maximierung der Korngröße kann eine Nebenwirkung haben: erhöhte Oberflächenrauheit.

Während große Körner die Leitfähigkeit verbessern, kann eine raue Oberfläche nachteilig sein, wenn der ITO-Film als Basis für nachfolgende, empfindliche Schichten in einem Geräte-Stack dienen soll.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer ITO-Filme zu maximieren, passen Sie Ihre Glühanlage an Ihre spezifischen Leistungsmetriken an:

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit und Transparenz liegt: Zielen Sie auf eine Standard-Glühtemperatur von etwa 500 °C ab, um den Übergang von amorph zu polykristallin zu gewährleisten und einen niedrigen Widerstand und eine Transparenz von >85 % zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Korngröße liegt: Nutzen Sie Hochpräzisions-Temperaturregler, um höhere thermische Bereiche zu erkunden, in dem Wissen, dass die Erhöhung der Temperatur das Kornwachstum fördert (z. B. bis zu ca. 100 nm), aber eine sorgfältige Steuerung der Oberflächenmorphologie erfordert.

Erfolg bei der ITO-Glühanlage beruht darauf, gerade genug thermische Energie bereitzustellen, um das Gitter zu ordnen, ohne die physikalische Integrität des Films oder Substrats zu beeinträchtigen.

Zusammenfassungstabelle:

| Parameter | Vor der Glühanlage (als abgeschieden) | Nach der Glühanlage (~500 °C) |

|---|---|---|

| Atomare Struktur | Amorph / Ungeordnet | Polykristallin / Geordnet |

| Optische Durchlässigkeit | Gering / Variabel | Hoch (>85 %) |

| Elektrischer Widerstand | Hoch (Korngrenzenstreuung) | Gering (Verbesserte Mobilität) |

| Korngröße | Minimal / Keine | Kontrollierbar (bis zu 100 nm+) |

| Gitterintegrität | Hohe Verzerrung/Spannung | Repariert / Stabilisiert |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie die photoelektrische Effizienz Ihrer ITO-Dünnschichten mit präzisen thermischen Lösungen. Gestützt auf Experten-F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Ob Sie fortschrittliche Korngrößen-Steuerung oder gleichmäßige Phasenübergänge benötigen, unsere anpassbaren Hochtemperaturöfen liefern die Stabilität, die Ihre Forschung erfordert.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Anforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Hauptfunktion eines horizontalen Rohrofens bei der Simulation des Oxidationsverhaltens von warmgewalztem Stahl?

- Wie werden Rohröfen in der Glas- und Keramikindustrie eingesetzt? Präzise thermische Verarbeitung freischalten

- Warum wird ein Hochtemperatur-Rohröfen für die LNMO-Synthese benötigt? Erzielung präziser Fd-3m-Spinellstrukturen

- Welche spezifischen Prozessbedingungen bietet eine Hochtemperatur-Rohröfen für die Aktivierung von Ruß? Maximierung des Ertrags

- Wie trägt ein Rohröfen zur Aktivierung von Autohydrolyserückständen bei? Präzisions-Poren-Engineering

- Was sind die Vorteile eines Wirbelschicht-Vertikalrohrofens? Erschließen Sie überlegene Wärmebehandlungseffizienz

- Welche Rolle spielt eine Rohröfen bei der Sinterung von Al-Si-Legierungen? Optimieren Sie Ihre selbstschmierenden Materialien

- Warum wird ein Röhrenofen für die thermische Oxidation von Siliziummembranen verwendet? Schützen Sie Ihre Nanostrukturen