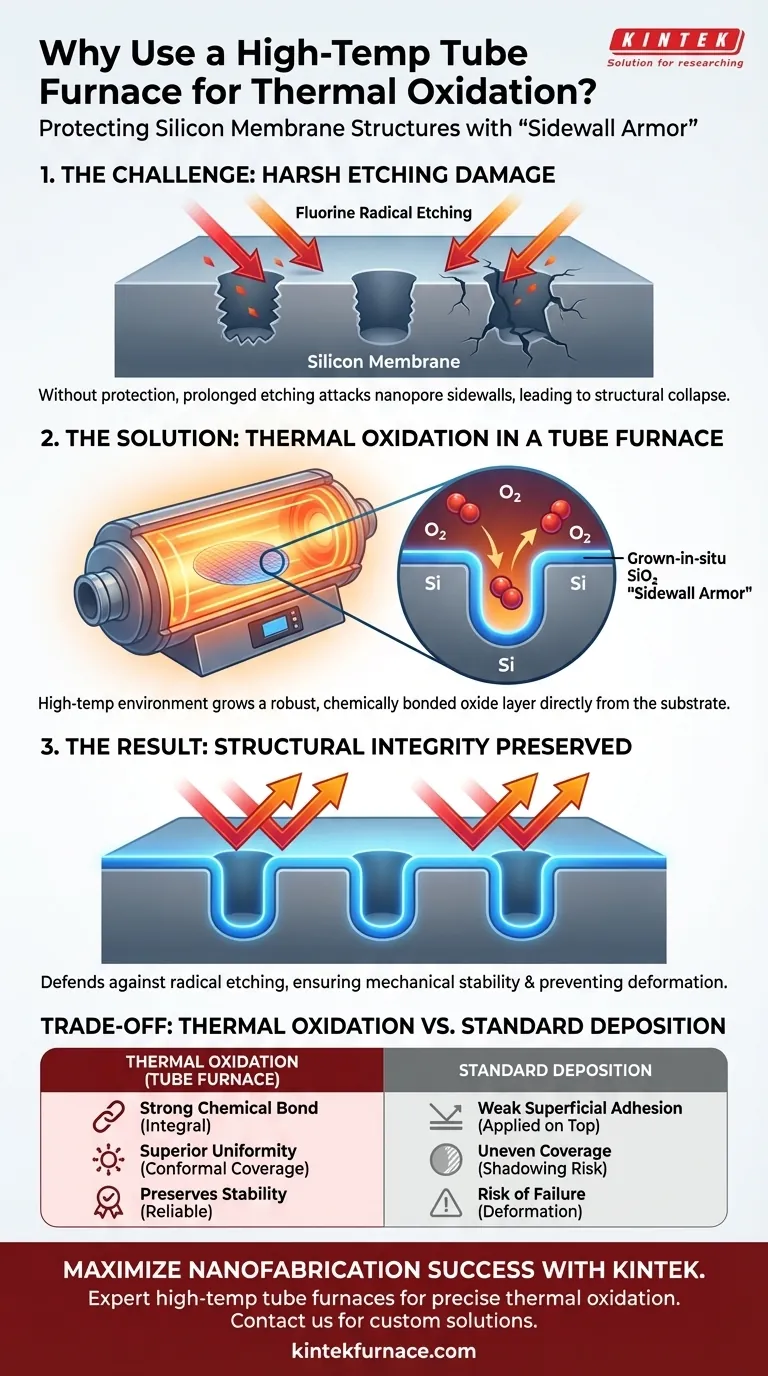

Der Hauptnutzen eines Hochtemperatur-Röhrenofens ist die Strukturerhaltung: Er wird verwendet, um eine gleichmäßige Siliziumdioxid-Passivierungsschicht in situ direkt auf den Innenwänden von Nanoporen wachsen zu lassen. Im Gegensatz zu Standardabscheidungsmethoden erzeugt dieser thermische Oxidationsprozess eine robuste Oxidschicht – oft etwa 25 Nanometer dick –, die chemisch an das Siliziumsubstrat gebunden ist. Diese Schicht dient als kritische Schutzbarriere und stellt sicher, dass die Einkristall-Siliziummembran nachfolgende raue Verarbeitungsschritte ohne Verformung übersteht.

Kernbotschaft: Der Röhrenofen ermöglicht die Schaffung einer „Seitenwandpanzerung“ – einer stark gebundenen, hochgradig gleichmäßigen Oxidschicht –, die empfindliche Nanoporenstrukturen während des langwierigen Fluorradikalätzens vor Beschädigungen schützt und somit die mechanische Integrität der Siliziummembran erhält.

Erzeugung der Schutzbarriere

Überlegene Bindung und Gleichmäßigkeit

Die Hochtemperaturumgebung des Röhrenofens ermöglicht die thermische Oxidation, einen Prozess, der sich von einfachen Beschichtungsmethoden unterscheidet.

Während dieses Prozesses reagiert Sauerstoff mit dem Siliziumsubstrat, um in situ eine Siliziumdioxidschicht wachsen zu lassen. Dies führt zu einer Oxidschicht, die eine hohe Dickenuniformität aufweist und fest mit dem darunter liegenden Silizium verbunden ist.

Das Konzept der „Seitenwandpanzerung“

Die primäre Referenz beschreibt diese Oxidschicht ausdrücklich als „Panzerung“ für die Nanoporen-Seitenwände.

Da die Oxidation im Ofen stattfindet, beschichtet sie effektiv die interne Geometrie der Nanoporen. Dies schafft eine kontinuierliche, schützende Hülle, die sich perfekt an die komplexen Strukturen der Membran anpasst.

Sicherstellung der strukturellen Integrität

Schutz vor Radikalätzen

Die Bildung von vergrabenen Hohlräumen erfordert typischerweise ein langwieriges isotropes Fluorradikalätzen.

Ohne Schutz würde dieses aggressive Ätzmittel die Seitenwände der Nanoporen angreifen und deren Form verändern oder sie vollständig zerstören. Die thermisch gewachsene Oxidschicht ist gegen diese spezifische Chemie beständig und schirmt die Silizium-Seitenwände effektiv vom Ätzmittel ab.

Verhinderung von mechanischem Versagen

Das ultimative Ziel dieser Behandlung ist die Aufrechterhaltung der mechanischen Stabilität der Einkristall-Siliziummembran.

Wenn die Seitenwände während der Hohlraumbildung freigelegt oder schwach geschützt wären, könnte die Membran Verformungen oder strukturellen Kollaps erleiden. Die Behandlung im Röhrenofen stellt sicher, dass die Membran während des gesamten Herstellungsprozesses steif und intakt bleibt.

Verständnis der Prozesskompromisse

Thermische Oxidation vs. Standardabscheidung

Der primäre Kompromiss, der hervorgehoben wird, ist die Unterscheidung zwischen thermischer Oxidation und Standardabscheidungsprozessen.

Die Standardabscheidung trägt oft ein Material auf eine Oberfläche auf, was zu schlechter Haftung oder ungleichmäßiger Bedeckung in tiefen Poren führen kann. Im Gegensatz dazu verbraucht der Röhrenofen einen kleinen Teil der Siliziumoberfläche, um das Oxid wachsen zu lassen, was zu einer Bindung führt, die integraler Bestandteil des Materials und nicht oberflächlich ist.

Die Notwendigkeit von Präzision

Während die Standardabscheidung schneller sein oder bei niedrigeren Temperaturen erfolgen kann, bietet sie nicht die starke Bindung, die für diese Anwendung erforderlich ist.

Bei Siliziummembranstrukturen überwiegt das Risiko von Seitenwandverformungen den Komfort der Standardabscheidung, was den Hochtemperatur-Röhrenofen zur notwendigen Wahl für Zuverlässigkeit macht.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Siliziummembran-Herstellung sicherzustellen, beachten Sie Folgendes bezüglich des Oxidationsschritts:

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Verwenden Sie den Hochtemperatur-Röhrenofen, um eine Oxidschicht wachsen zu lassen, die Verformungen während aggressiver Ätzzyklen verhindert.

- Wenn Ihr Hauptaugenmerk auf geometrischer Präzision liegt: Verlassen Sie sich auf die thermische Oxidation, um eine hohe Dickenuniformität an den Innenwänden der Nanoporen zu gewährleisten, anstatt die ungleichmäßige Bedeckung der Standardabscheidung zu riskieren.

Der Hochtemperatur-Röhrenofen ist nicht nur ein Heizelement; er ist ein Präzisionswerkzeug zur chemischen Gestaltung der Haltbarkeit Ihres Geräts im Nanomaßstab.

Zusammenfassungstabelle:

| Merkmal | Thermische Oxidation (Röhrenofen) | Standard-Abscheideverfahren |

|---|---|---|

| Bindungstyp | Chemische Bindung (in situ gewachsen) | Oberflächliche Haftung (von oben aufgetragen) |

| Gleichmäßigkeit | Überlegene Dickenuniformität in Poren | Potenzial für ungleichmäßige Bedeckung/Abschattung |

| Ätzbeständigkeit | Hoch (wirkt als „Seitenwandpanzerung“) | Variabel (kann sich ablösen) |

| Strukturelle Auswirkung | Erhält die mechanische Stabilität | Risiko von Verformung oder Kollaps |

| Substratinteraktion | Verbraucht Siliziumoberfläche zur Oxidbildung | Fügt Material zur Oberfläche hinzu |

Maximieren Sie Ihren Erfolg bei der Nanofabrikation mit KINTEK

Riskieren Sie keinen strukturellen Kollaps bei Ihren empfindlichen Siliziummembranprojekten. KINTEKs Hochtemperatur-Röhrenöfen bieten die thermische Präzision und Gleichmäßigkeit, die für eine robuste thermische Oxidation erforderlich sind, und stellen sicher, dass Ihre Nanoporen durch überlegene „Seitenwandpanzerung“ geschützt sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK anpassbare Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf die Hochtemperaturanforderungen moderner Labore zugeschnitten sind.

Bereit, die thermische Verarbeitung Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist es notwendig, bei der Kalzinierung im Rohrofen hochreinen Stickstoff einzuführen? Sicherstellung von Hochleistungs-La-EPS-C-450

- Welche Rolle spielt ein Vakuumrohr-Ofen während der abschließenden thermischen Behandlung von Fe3O4@CSAC-Katalysatoren?

- Warum wird eine spezielle Rohröfen mit Dampfeinlass für die Dampfaktivierung von Kohlenstoffmaterialien benötigt?

- Was ist die Hauptfunktion eines CVD-Rohrofens bei der Herstellung von mehrschichtigem Graphen? Expertenratgeber

- Welche Arten von Atmosphären kann ein horizontaler Elektroofen steuern? Materialverarbeitung mit Präzision meistern

- Wie trägt ein Laborrohrrohrofen zum Sinterprozess von Cu-Al2O3 bei? Verbesserung der Verbunddichte und -festigkeit

- Warum wird ein industrieller Hochtemperatur-Röhrenofen für TiO2NW verwendet? Optimierung der Nanodraht-Glühung

- Warum ist eine Argon-Umgebung mit hoher Reinheit in einem Hochtemperatur-Rohröfen für Keramikgerüste erforderlich?