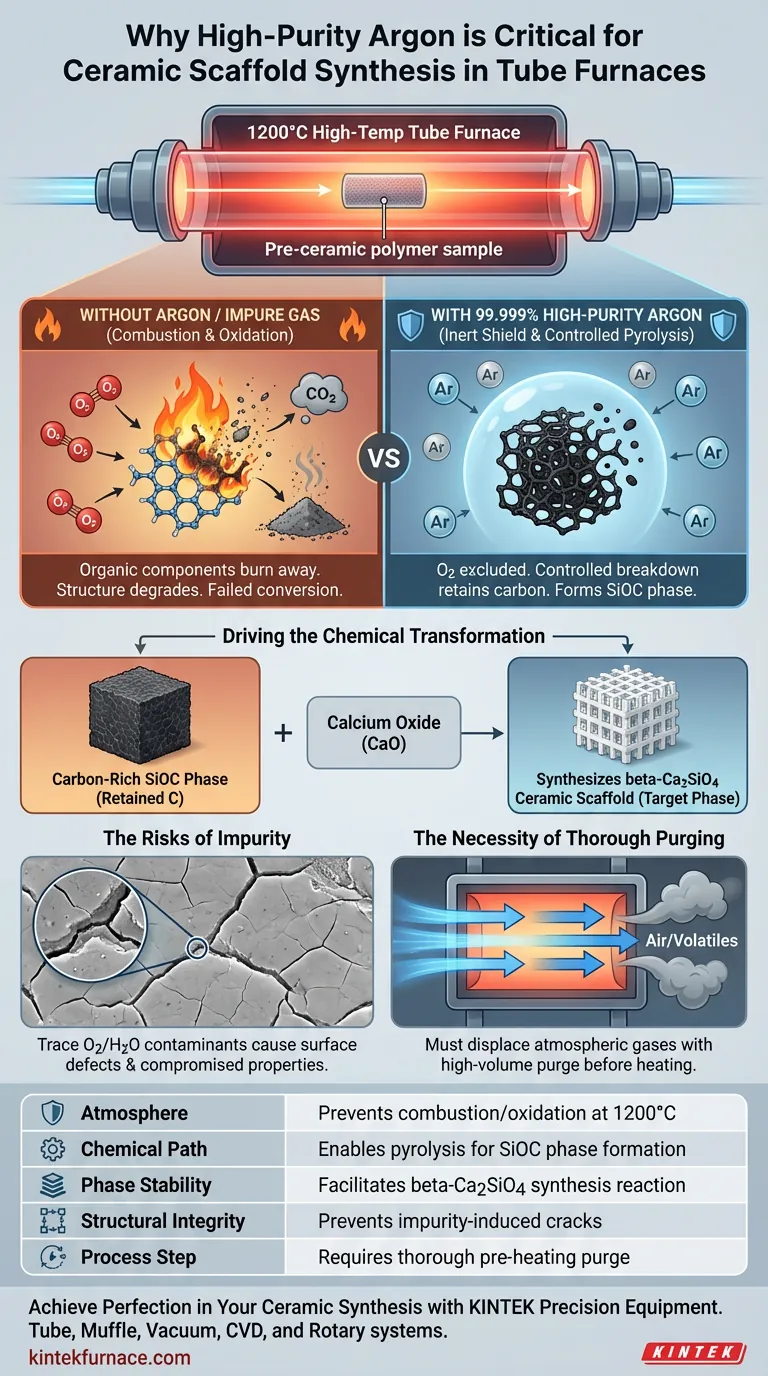

Hochreines Argon dient sowohl als chemischer Schild als auch als Reaktionsermöglicher während der Hochtemperaturumwandlung von Vorläuferkeramikpolymeren. In einem 1200 °C heißen Rohröfen ist diese inerte Umgebung entscheidend, um die Verbrennung organischer Materialien zu verhindern und die komplexe chemische Umwandlung von Silikonharzen in präzise Keramikgerüste zu steuern.

Die Verwendung von 99,999 % reinem Argon ist nicht nur eine Schutzmaßnahme; es ist eine chemische Notwendigkeit. Es ermöglicht die kontrollierte Pyrolyse organischer Komponenten zu einer kohlenstoffreichen SiOC-Phase, die der wesentliche Vorläufer für die Synthese von Beta-Ca2SiO4-Keramiken ist.

Die Rolle der inerten Atmosphäre bei der Pyrolyse

Verhinderung von Oxidation und Verbrennung

Die Hauptfunktion von hochreinem Argon besteht darin, eine vollständig inerte Umgebung zu schaffen. Bei Sintertemperaturen von 1200 °C würden selbst Spuren von Sauerstoff dazu führen, dass sich die Keramikkomponenten schnell oxidieren.

Anstatt sich in eine stabile Keramikstruktur umzuwandeln, würden die organischen Bestandteile des Vorläuferkeramik-Silikonharzes einfach verbrennen. Argon verhindert diesen Abbau und stellt sicher, dass das Material während des Erhitzens seine strukturelle Integrität behält.

Ermöglichung einer kontrollierten Zersetzung

Der Umwandlungsprozess beruht auf der Pyrolyse, d. h. der thermischen Zersetzung von Materialien in Abwesenheit von Sauerstoff.

Durch die Aufrechterhaltung einer sauerstofffreien Atmosphäre ermöglicht das Argon den organischen Teilen des Harzes, sich vorhersehbar zu zersetzen. Diese kontrollierte Zersetzung unterscheidet sich von der Verbrennung und ist entscheidend für die Beibehaltung bestimmter Elemente innerhalb der Matrix.

Steuerung der chemischen Umwandlung

Bildung der SiOC-Phase

Das spezifische Ziel dieser Atmosphäre ist die Erzeugung einer kohlenstoffreichen Siliziumoxycarbide (SiOC)-Phase.

Da das Argon den Kohlenstoff vor der Reaktion mit Sauerstoff (der CO2-Gas bilden und entweichen würde) schützt, bleibt der Kohlenstoff in der Keramikstruktur eingeschlossen. Diese Rückhaltung ist entscheidend für die nächste Stufe der Reaktion.

Synthese der Zielkeramik

Die zurückgehaltene kohlenstoffreiche SiOC-Phase wirkt als Reaktant. Sie interagiert mit zersetztem Calciumoxid innerhalb der Matrix.

Dieser spezifische Reaktionsweg, der nur durch die inerte Atmosphäre ermöglicht wird, erzeugt die endgültige Zielphase: Beta-Ca2SiO4-Keramiken. Ohne die Argon-Umgebung wäre dieser chemische Weg gestört und das gewünschte Keramikgerüst würde sich nicht bilden.

Verständnis der Risiken und Kompromisse

Die Folge von Gasverunreinigungen

Die Verwendung von Argon mit einer Reinheit von weniger als 99,999 % ist ein häufiger Fehlerpunkt.

Spuren von Verunreinigungen, wie Wasserdampf oder Restauerstoff, wirken als Kontaminanten. Diese reaktiven Elemente können die Oberflächenchemie des Gerüsts verändern oder zur Bildung unerwünschter Oxide führen, was die mechanischen Eigenschaften der endgültigen Keramik beeinträchtigt.

Die Notwendigkeit einer gründlichen Spülung

Einfaches Durchströmen von Gas während des Erhitzens reicht nicht aus; die Umgebung muss vor dem Temperaturanstieg etabliert werden.

Die Ofenkammer erfordert eine Spülung mit hohem Volumen (z. B. hohe Durchflussraten über längere Zeiträume), um atmosphärische Gase physisch zu verdrängen. Das Versäumnis, diese flüchtigen Stoffe zu entfernen, schafft eine "pseudo-inerte" Umgebung, die unweigerlich zu Materialabbau führt.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Umwandlung von Vorläuferkeramikpolymeren sicherzustellen, beachten Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass Ihre Argonquelle als 99,999 % rein zertifiziert ist, um Nebenreaktionen zu verhindern, die die Beta-Ca2SiO4-Bildung behindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Implementieren Sie ein rigoroses Spülprotokoll vor dem Erhitzen, um Wasserdampf zu eliminieren, der während der Karbonisierungsphase Risse oder Ablationen verursachen könnte.

Eine strenge Atmosphärenkontrolle ist der Unterschied zwischen einem Hochleistungs-Keramikgerüst und einem abgebauten, oxidierten Fehler.

Zusammenfassungstabelle:

| Merkmal | Rolle von hochreinem Argon (99,999 %) |

|---|---|

| Atmosphäre | Verhindert Verbrennung und Oxidation organischer Komponenten bei 1200 °C. |

| Chemischer Weg | Ermöglicht Pyrolyse zur Bildung der kritischen kohlenstoffreichen SiOC-Phase. |

| Phasenstabilität | Ermöglicht den spezifischen Reaktionsweg für die Beta-Ca2SiO4-Synthese. |

| Strukturelle Integrität | Verhindert, dass Spurenverunreinigungen (O2/H2O) Oberflächenrisse oder Ablationen verursachen. |

| Prozessschritt | Erfordert eine gründliche Spülung vor dem Erhitzen, um atmosphärische Gase zu verdrängen. |

Perfektion in Ihrer Keramik-Synthese erreichen

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre komplexen Pyrolyseprozesse ruinieren. KINTEK bietet die Präzisionsausrüstung, die für die Materialwissenschaft der Spitzenklasse erforderlich ist. Mit Unterstützung von Experten in Forschung und Entwicklung und Weltklasse-Fertigung bieten wir eine umfassende Palette von Rohr-, Muffel-, Vakuum-, CVD- und Rotationssystemen – alle vollständig anpassbar, um Ihre spezifischen Temperatur- und Gasreinheitsanforderungen zu erfüllen.

Stellen Sie sicher, dass Ihre Forschung Hochleistungs-Keramikgerüste mit den zuverlässigsten Hochtemperaturöfen der Branche liefert. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Joelle El Hayek, Chrystelle Salameh. 3D printed bioactive calcium silicate ceramics as antibacterial scaffolds for hard tissue engineering. DOI: 10.1039/d3ma01088k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist ein Laborrohr-Ofen für die Herstellung von kohlenstoffhaltigen Lignin-Nanofaser-Elektroden unerlässlich?

- Welche thermischen Prozesse können Rohröfen durchführen? Erreichen Sie eine präzise Hochtemperaturkontrolle für Ihr Labor

- Wie geht ein Rohrofen mit schweren Einsatzmaterialien um? Bewältigung der Verkokungs- und Effizienzherausforderungen

- Welche technischen Bedingungen bietet ein Rohröfen für Cu/TiO2/ZSM-5? Optimierung der Katalysatorreduktion

- Welche Vorteile bietet die unabhängige Temperaturregelung in einem Drei-Zonen-Ofen? Präzision und Gleichmäßigkeit verbessern

- Wie wird die Wärme in einem Mehrgradienten-Versuchsrohrofen auf die Probe übertragen?Optimieren Sie Ihre thermischen Prozesse

- Was ist die Arbeitsumgebung eines Vakuumrohrofens? Erreichen Sie Reinheit und Präzision bei der Materialbearbeitung

- Warum sind Hochtemperatur-Rohröfen für Perowskit-Katalysatoren unerlässlich? Präzisionsformung & Kristallisation