Im Wesentlichen sind Rohröfen für eine breite Palette von Hochtemperatur-Thermoprozessen konzipiert, bei denen Präzision von größter Bedeutung ist. Sie eignen sich hervorragend für Aufgaben, die von grundlegenden Wärmebehandlungen wie Glühen und Sintern bis hin zu fortgeschrittenen Anwendungen wie Materialherstellung, -reinigung und chemische Gasphasenabscheidung (CVD) reichen.

Der Kernwert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Leistung, eine hochgleichmäßige und eng kontrollierte thermische Umgebung zu schaffen. Dies macht ihn zu einem unverzichtbaren Werkzeug für die Verarbeitung empfindlicher Materialien, bei denen Temperaturkonsistenz und atmosphärische Reinheit direkt das Endergebnis bestimmen.

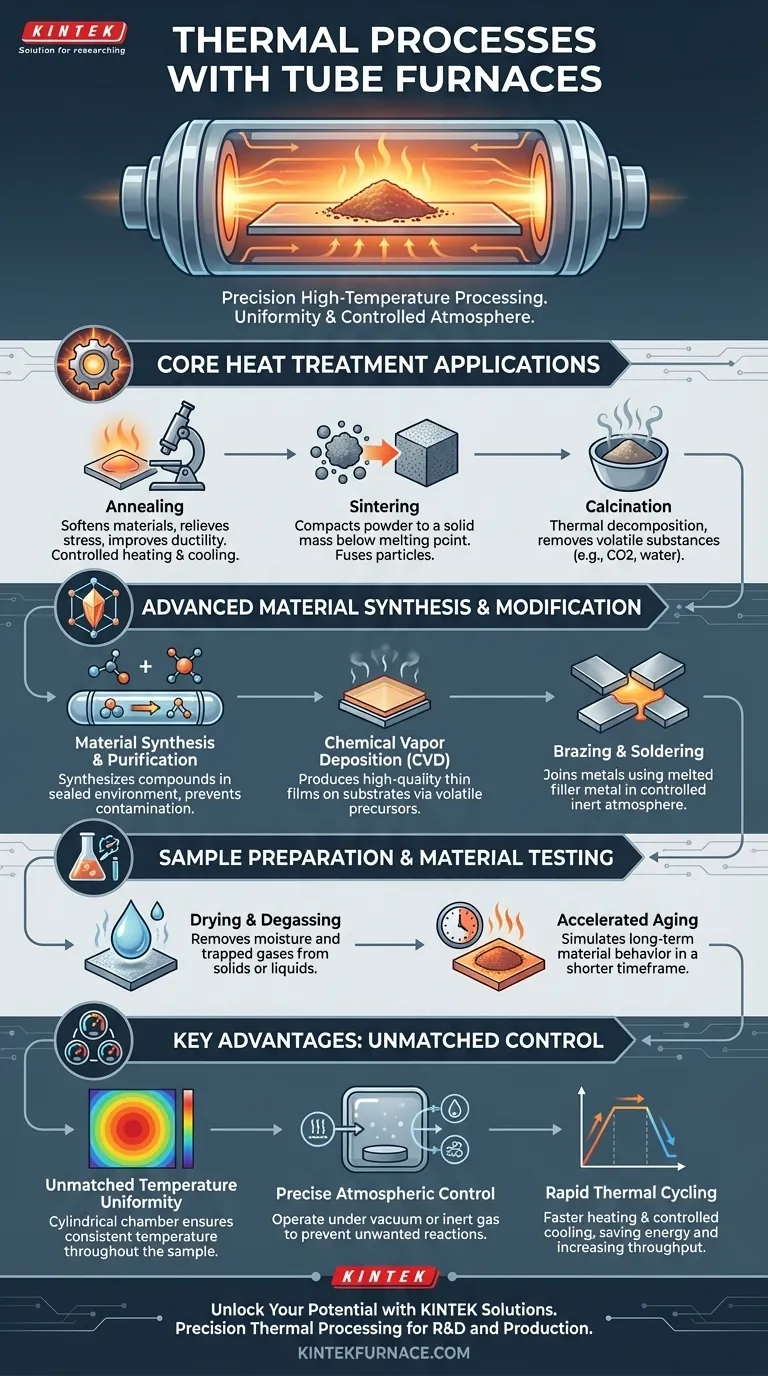

Kernanwendungen der Wärmebehandlung

Die Wärmebehandlung umfasst das kontrollierte Erhitzen und Abkühlen, um die physikalischen und chemischen Eigenschaften eines Materials zu verändern. Rohröfen bieten die notwendige Präzision für diese empfindlichen Vorgänge.

Glühen

Glühen beinhaltet das Erhitzen eines Materials auf eine bestimmte Temperatur und das Halten bei dieser Temperatur vor einer kontrollierten Abkühlung. Dieser Prozess macht Materialien weicher, baut innere Spannungen ab und verbessert ihre Duktilität und Zähigkeit.

Sintern

Sintern ist der Prozess der Verdichtung und Formung einer festen Masse aus Pulver durch Hitze. Der Ofen erhitzt das Material unterhalb seines Schmelzpunkts, wodurch die Partikel miteinander verschmelzen, um ein festes Stück zu bilden.

Kalzinieren

Dies ist ein thermisches Behandlungsverfahren, das auf Erze und andere feste Materialien angewendet wird, um eine thermische Zersetzung herbeizuführen. Es wird häufig verwendet, um flüchtige Substanzen wie Kohlendioxid oder Wasser aus einer Verbindung zu entfernen.

Fortgeschrittene Materialherstellung und -modifikation

Über die Veränderung bestehender Materialien hinaus sind Rohröfen entscheidend für die Herstellung neuer Materialien und das Aufbringen von Funktionsschichten. Ihre Fähigkeit, die Prozessatmosphäre zu steuern, ist hierbei der Schlüssel.

Materialherstellung und -reinigung

Rohröfen werden häufig in Forschung und Produktion zur Synthese anorganischer und organischer Verbindungen eingesetzt. Die versiegelte Rohrleitungsumgebung verhindert Kontaminationen und ermöglicht eine präzise Kontrolle über die chemischen Reaktionen.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird ein Substrat flüchtigen Vorläufern ausgesetzt, die auf der Oberfläche des Substrats reagieren oder sich zersetzen, um einen hochwertigen dünnen Film zu erzeugen. Das gleichmäßige Temperaturprofil eines Rohrofens ist entscheidend für die Erzeugung konsistenter Beschichtungen.

Hartlöten und Löten

Diese Prozesse verbinden zwei oder mehr Metallteile, indem sie ein Füllmetall in die Verbindung schmelzen und fließen lassen. Ein Rohrofen kann eine kontrollierte, inerte Atmosphäre bereitstellen, um Oxidation während des Verbindungsverfahrens zu verhindern.

Probenvorbereitung und Materialprüfung

Rohröfen dienen auch als wichtiges Werkzeug zur Vorbereitung von Proben für die Analyse oder zur Simulation von Umwelteinflüssen über die Zeit.

Trocknen und Entgasen

Trocknen ist der Prozess der Entfernung von Feuchtigkeit aus einem Material. Ebenso entfernt Entgasen eingeschlossene oder gelöste Gase aus einer Flüssigkeit oder einem Feststoff, was oft ein kritischer Vorbereitungsschritt in Vakuum- und Materialwissenschaftsanwendungen ist.

Beschleunigte Alterung

Um zu verstehen, wie sich ein Material über Jahre hinweg verhält, können Rohröfen eine beschleunigte Alterung durchführen. Sie setzen Materialien kontrollierten hohen Temperaturen aus, um die Auswirkungen der Langzeitalterung in einem viel kürzeren Zeitraum zu simulieren.

Die wichtigsten Vorteile verstehen

Der Grund, warum Rohröfen für diese spezifischen Prozesse ausgewählt werden, liegt in einigen technischen Kernvorteilen, die sie von anderen Ofentypen unterscheiden.

Unübertroffene Temperaturhomogenität

Die zylindrische Heizkammer fördert von Natur aus eine gleichmäßige Verteilung der thermischen Energie. Dies stellt sicher, dass die gesamte Probe die gleiche Temperatur erfährt, was für konsistente Ergebnisse bei Prozessen wie Glühen und CVD entscheidend ist.

Präzise Atmosphärenkontrolle

Das Rohr kann leicht versiegelt werden, was die Verarbeitung unter Vakuum oder in einer spezifischen Inertgasatmosphäre (wie Argon oder Stickstoff) ermöglicht. Dies verhindert unerwünschte chemische Reaktionen, wie z. B. Oxidation, was für hochreine Synthesen und Metallbehandlungen unerlässlich ist.

Schnelle thermische Zyklen

Viele moderne Rohröfen bieten schnelle Heiz- und Abkühlraten. Schnellere Aufheizzeiten sparen Energie und erhöhen den Durchsatz, während eine kontrollierte Abkühlung thermische Schocks und Spannungen im Material reduzieren und so die Qualität des Endprodukts verbessern kann.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, stimmen Sie ihn mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialeigenschaften liegt: Verwenden Sie Glühen, um die Duktilität zu erhöhen und die Härte oder Spannungsfreiglühung zu reduzieren, um innere Spannungen aus der Herstellung zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien oder Beschichtungen liegt: Verwenden Sie Sintern, um feste Teile aus Pulvern zu formen, oder verwenden Sie die chemische Gasphasenabscheidung (CVD), um hochgleichmäßige dünne Filme aufzutragen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung oder Prüfung einer Probe liegt: Verwenden Sie Trocknen oder Entgasen, um Verunreinigungen und Feuchtigkeit zu entfernen, oder verwenden Sie beschleunigte Alterung, um die Langzeitperformance zu simulieren.

Letztendlich ermöglicht Ihnen ein Rohrofen, Materialien auf fundamentaler Ebene durch kontrollierte Hitze und Atmosphäre präzise zu manipulieren.

Zusammenfassungstabelle:

| Prozesstyp | Hauptanwendungen | Hauptvorteile |

|---|---|---|

| Wärmebehandlung | Glühen, Sintern, Kalzinieren | Verbessert Materialeigenschaften, baut Spannungen ab |

| Materialherstellung | CVD, Reinigung, Hartlöten | Erzeugt dünne Schichten, verhindert Kontamination |

| Probenvorbereitung | Trocknen, Entgasen, Beschleunigte Alterung | Entfernt Feuchtigkeit, simuliert Alterungseffekte |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir eine vielfältige Produktlinie, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere präzisen thermischen Prozessanlagen Ihre Ergebnisse in der Materialherstellung und Wärmebehandlung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten