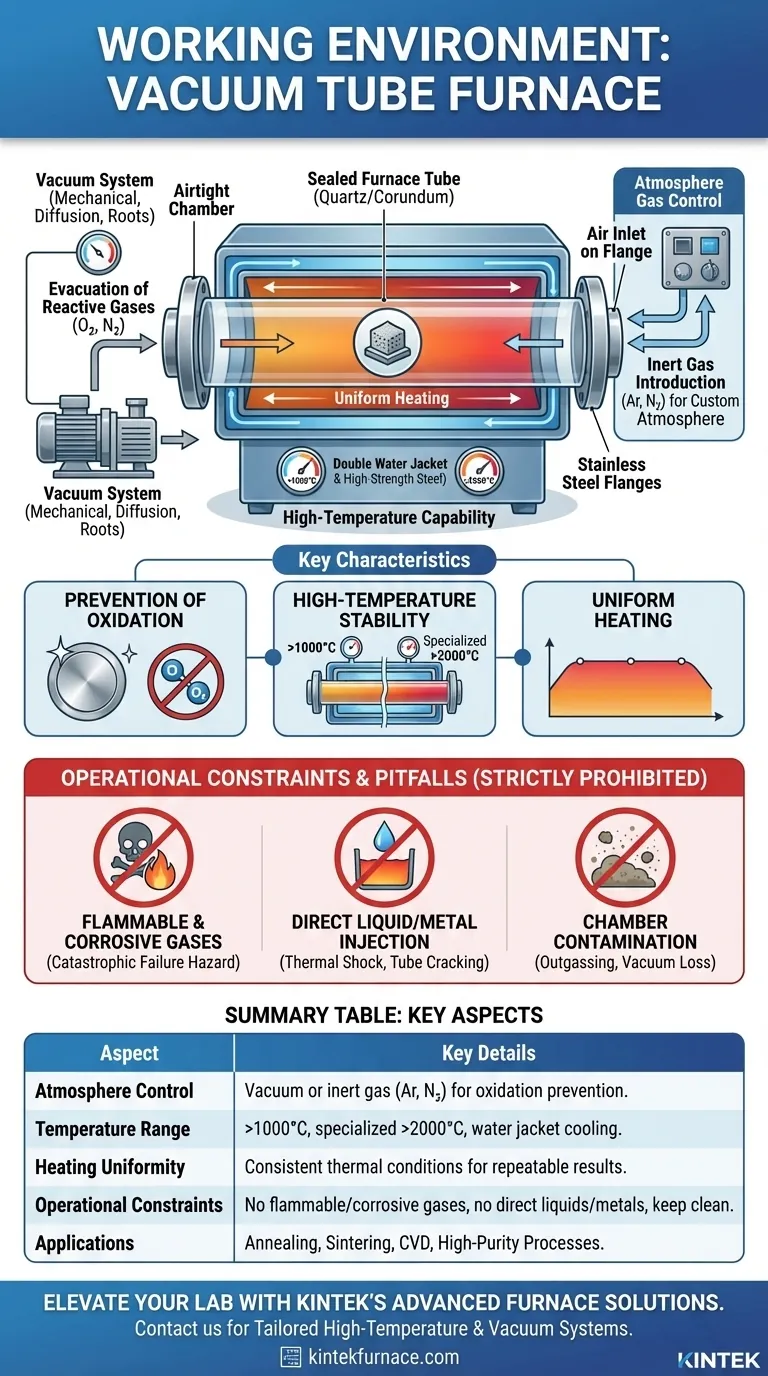

Die Arbeitsumgebung eines Vakuumrohrfeuers wird durch seine Fähigkeit definiert, eine hochkontrollierte, isolierte Atmosphäre zu schaffen. Diese Umgebung wird in einem versiegelten Rohr erzeugt, das typischerweise aus Quarz oder Korund besteht. Mithilfe eines Vakuumpumpensystems entfernt der Ofen reaktive Gase wie Sauerstoff und Stickstoff, um ein Vakuum zu erzeugen, oder ermöglicht alternativ die Einführung spezifischer Inertgase, um eine maßgeschneiderte Atmosphäre für die Materialbearbeitung zu schaffen.

Ein Vakuumrohrfurnace dient nicht nur der Erzeugung eines Vakuums, sondern der Erreichung einer absoluten atmosphärischen Kontrolle. Diese Kontrolle ist der Schlüssel zur Verhinderung unerwünschter Oxidation und Kontamination und ermöglicht die Verarbeitung von hochreinen Materialien bei extremen Temperaturen.

Wie die kontrollierte Atmosphäre erreicht wird

Die Umgebung im Inneren eines Vakuumrohrfeuers ist nicht passiv; sie wird aktiv durch eine Kombination aus physischen Barrieren und spezieller Ausrüstung geschaffen und aufrechterhalten.

Das versiegelte Ofenrohr

Das Herzstück des Ofens ist ein versiegelter Behälter, meist ein horizontales Rohr aus Materialien wie Quarz oder Korund, das hohen Temperaturen standhält.

Dieses Rohr wird an beiden Enden mit Edelstahlflanschen abgedichtet, wodurch eine luftdichte Kammer entsteht. Diese Konstruktion ermöglicht das einfache Einsetzen und Entfernen von Materialien und gewährleistet gleichzeitig, dass die innere Atmosphäre von der Außenluft isoliert bleibt.

Das Vakuumsystem

Zur Erzeugung eines Vakuums wird der Ofen an ein Vakuumpumpensystem angeschlossen. Dieses System evakuiert die Luft und andere Gase aus dem versiegelten Rohr.

Abhängig vom erforderlichen Vakuumgrad kann das System eine mechanische Pumpe, eine Diffusionspumpe oder eine Roots-Pumpe umfassen. Hochleistungssysteme können einen maximalen Vakuumbereich von 7 × 10⁻³ Pa erreichen, ein nahezu perfektes Vakuum.

Atmosphären-Gassteuerung

Die Arbeitsumgebung beschränkt sich nicht auf ein Vakuum. Ein spezieller Lufteinlass am Flansch ermöglicht eine präzise Steuerung der internen Atmosphäre.

Bediener können entweder das Rohr evakuieren, um ein Vakuum zu erzeugen, oder ein spezifisches Gas oder eine Gasmischung wie Argon oder Stickstoff einleiten. Diese Flexibilität ist entscheidend für Prozesse wie das Glühen, Sintern oder die chemische Gasphasenabscheidung.

Wesentliche Merkmale der Betriebsumgebung

Die kontrollierte Atmosphäre ermöglicht mehrere kritische Betriebsmerkmale, die den Nutzen des Ofens definieren.

Verhinderung der Oxidation

Der Hauptzweck der Atmosphärenkontrolle besteht darin, zu verhindern, dass die Materialien im Inneren mit Luft reagieren. Das Entfernen von Sauerstoff und Feuchtigkeit stoppt die Oxidation und andere unerwünschte chemische Veränderungen und erhält die ursprünglichen Eigenschaften des Materials.

Hochtemperaturbeständigkeit

Der Ofenkörper verfügt typischerweise über eine Doppelmantelstruktur aus hochfestem Stahl. Dieses Kühlsystem schützt den Ofenmantel und die Dichtungskomponenten und ermöglicht einen nachhaltigen, stabilen Betrieb bei Temperaturen über 1000 °C, wobei einige Spezialmodelle über 2000 °C erreichen.

Gleichmäßige Erwärmung

Die rohrbasierte Konstruktion fördert eine gleichmäßige Erwärmung entlang ihrer Länge. Dies stellt sicher, dass die gesamte Probe den gleichen thermischen Bedingungen ausgesetzt ist, was für konsistente und reproduzierbare Versuchsergebnisse entscheidend ist.

Häufige Fallstricke und Betriebsbedingungen

Um die Integrität des Ofens und die Reinheit des Prozesses zu gewährleisten, müssen strenge Betriebsregeln eingehalten werden. Fehltritte können die Ausrüstung beschädigen und Ihre Ergebnisse gefährden.

Verbot von brennbaren und korrosiven Gasen

Die Arbeitsumgebung muss völlig frei von brennbaren und korrosiven Gasen sein. Die Einführung solcher Substanzen kann zum katastrophalen Ausfall der Ofenkomponenten und zu erheblichen Sicherheitsrisiken führen.

Keine direkte Einspeisung von Flüssigkeiten oder Metallen

Das direkte Einspeisen von Flüssigkeiten oder geschmolzenem Metall in die heiße Ofenkammer ist strengstens untersagt. Der extreme Temperaturunterschied kann zu einem thermischen Schock führen, der das Ofenrohr zum Reißen bringt und zu einem Vakuumverlust und möglichen Schäden an der Ausrüstung führt.

Aufrechterhaltung der Kammerreinheit

Die Ofenkammer muss jederzeit sauber gehalten werden. Rückstände, Staub oder Verunreinigungen von früheren Läufen können während des Heizvorgangs ausgasen, das Vakuum beeinträchtigen und die neue Probe verunreinigen.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis der Umgebung des Ofens ermöglicht es Ihnen, seinen Einsatz auf Ihr spezifisches Ziel zuzuschneiden.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Ihre oberste Priorität ist es, das höchstmögliche Vakuum zu erreichen und sicherzustellen, dass die Kammer vor jedem Durchgang makellos sauber ist.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen chemischen Reaktion liegt: Ihre Aufmerksamkeit sollte auf der präzisen Steuerung und dem Durchfluss der kundenspezifischen Gasmischung liegen, die Sie in die Kammer einleiten.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Sie müssen Ihre Evakuierungs-, Heiz- und Abkühlverfahren standardisieren, um jedes Mal konsistente thermische und atmosphärische Bedingungen zu gewährleisten.

Letztendlich bedeutet die Beherrschung der Umgebung eines Vakuumrohrfeuers, das Ergebnis Ihrer Arbeit zu beherrschen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Atmosphärenkontrolle | Vakuum oder Inertgas (z. B. Argon, Stickstoff) zur Oxidationsverhinderung und kontaminationsfreier Verarbeitung |

| Temperaturbereich | Über 1000 °C, bei Spezialmodellen über 2000 °C, ermöglicht durch Doppelmantelkühlung |

| Heizgleichmäßigkeit | Gleichmäßige Erwärmung entlang der Rohrlänge gewährleistet konsistente und reproduzierbare Versuchsergebnisse |

| Betriebseinschränkungen | Vermeiden Sie brennbare/korrosive Gase, keine direkte Einspeisung von Flüssigkeiten/Metallen, Aufrechterhaltung der Kammerreinheit |

| Anwendungen | Glühen, Sintern, chemische Gasphasenabscheidung und andere Prozesse zur Verarbeitung hochreiner Materialien |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK!

Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung liefern wir verschiedenen Laboren zuverlässige Vakuumrohröfen, Muffelöfen, Rohröfen, Drehrohöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, was zu erhöhter Reinheit, Präzision und Effizienz führt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialbearbeitung optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien