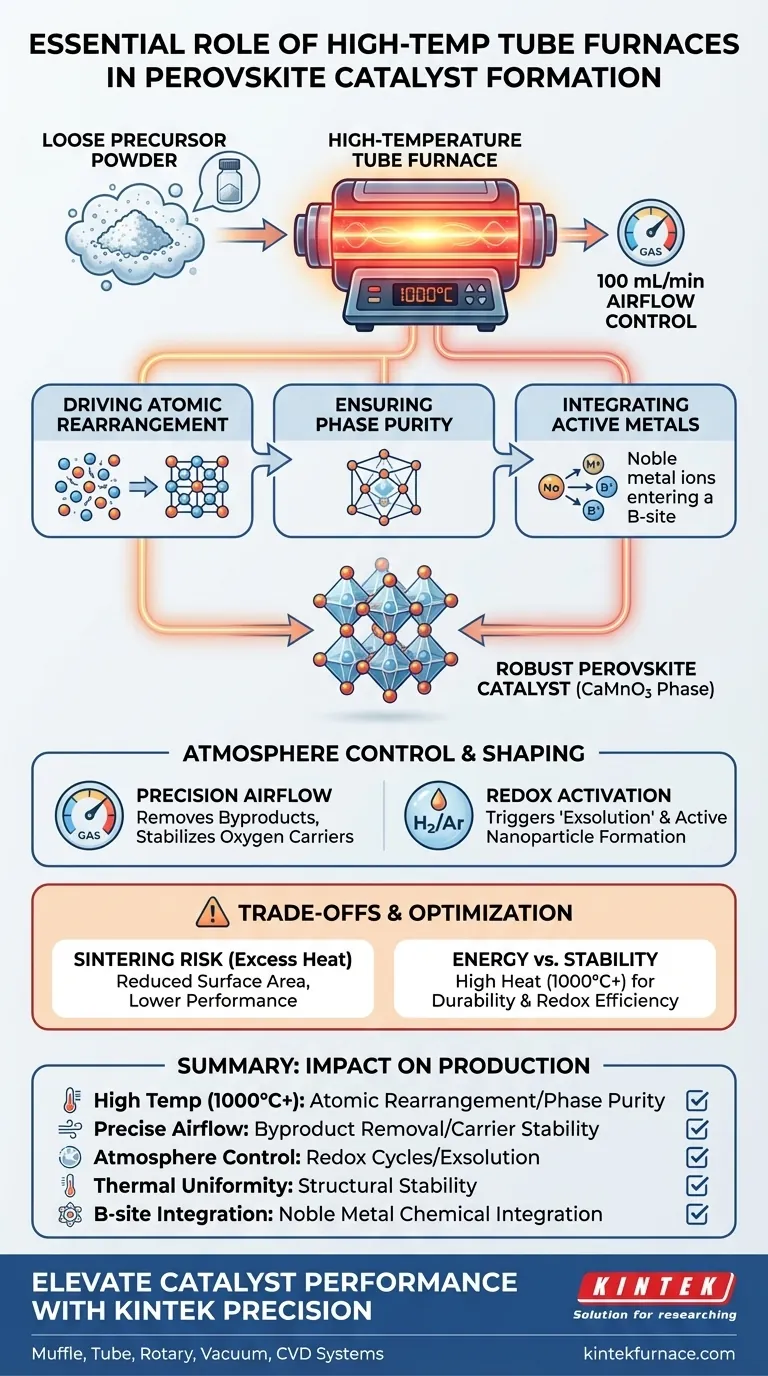

Hochtemperatur-Röhrenöfen sind der entscheidende Mechanismus, der erforderlich ist, um lose Vorläuferpulver in robuste, leistungsstarke Perowskit-Katalysatoren umzuwandeln. Sie bieten eine anhaltende Umgebung von 1000°C in Kombination mit präziser Luftstromkontrolle (z. B. 100 ml/min), um die atomare Umlagerung anzutreiben, die für die Bildung der CaMnO3-Perowskit-Phase erforderlich ist. Dieser Prozess finalisiert die Kristallstruktur und gewährleistet die hohe Kristallinität, die für strukturelle Stabilität und effiziente Gitter-Sauerstofffreisetzung benötigt wird.

Kernbotschaft Während Niedertemperaturöfen Lösungsmittel entfernen und Muffelöfen Porosität erzeugen, ist der Hochtemperatur-Röhrenofen das "Veredelungswerkzeug", das die Qualität des Katalysators festigt. Er liefert die intensive thermische Energie, die erforderlich ist, um Atome in ihren endgültigen Gitterpositionen zu verankern, und bestimmt direkt die Haltbarkeit und Redoxeffizienz des Katalysators.

Die Mechanik der Kristallbildung

Antrieb der atomaren Umlagerung

Die Hauptfunktion des Röhrenofens besteht darin, die Aktivierungsenergie für die Gitterorganisation bereitzustellen. Bei extrem hohen Temperaturen (typischerweise um 1000°C) fördert der Ofen die Umlagerung von Gitteratomen. Diese Bewegung ist unerlässlich, um ungeordnete Vorläufer in eine hochgeordnete, kristalline Perowskit-Struktur umzuwandeln.

Gewährleistung der Phasenreinheit

Die Erzielung der spezifischen CaMnO3-Perowskit-Phase erfordert mehr als nur Hitze; sie erfordert Hitze, die über einen bestimmten Zeitraum gleichmäßig zugeführt wird. Der Röhrenofen hält eine konstante thermische Umgebung aufrecht, die die Atomdiffusion erleichtert. Diese Diffusion ermöglicht es dem Material, die richtige kristallographische Geometrie (wie eine stabile rhomboedrische Struktur) zu erreichen und organische Rückstände zu eliminieren, die die Phasenreinheit beeinträchtigen könnten.

Integration von aktiven Metallen

Bei komplexen Katalysatoren ist die endgültige Heizstufe, in der die chemische Integration stattfindet. Die thermische Energie ermöglicht es Edelmetallionen (wie Pd, Rh oder Ru), erfolgreich in die B-Stellen des Kristallgitters integriert zu werden. Diese präzise Integration "formt" das chemische Potenzial des Katalysators und ermöglicht spezifische Reaktionen wie die Wasserstoffentwicklung oder Oxidation.

Die Rolle der Atmosphärenkontrolle

Präziser Luftstrom

Im Gegensatz zu Standard-Muffelöfen ermöglichen Röhrenöfen eine strenge Regelung des Gasflusses. Durch die Aufrechterhaltung einer bestimmten Flussrate (z. B. 100 ml pro Minute) stellt der Ofen die konsistente Entfernung von Reaktionsnebenprodukten sicher. Dieser kontrollierte Fluss ist entscheidend für die Stabilisierung der Sauerstoffträgerkapazitäten des Materials.

Ermöglichung der Redox-Aktivierung

Röhrenöfen können spezielle Atmosphären unterstützen, wie z. B. reduzierende Umgebungen (H2/Ar), die für bestimmte Formungsmechanismen unerlässlich sind. Beispielsweise können Hochtemperatur-Redoxzyklen in diesen Öfen eine "Exsolution" auslösen, bei der Metallkationen aus dem Inneren des Gitters zur Oberfläche wandern, um aktive nanometergroße Partikel zu bilden.

Verständnis der Kompromisse

Das Risiko des Sinterns

Während hohe Hitze die Kristallisation fördert, können übermäßige Hitze oder unkontrollierte Dauer zum Agglomerieren führen. Wenn Körner zu stark verschmelzen (sintern), verringert sich die aktive Oberfläche, was die katalytische Leistung potenziell verringert. Eine präzise Temperaturregelung ist die einzige Abwehr dagegen.

Energie vs. Stabilität

Der Betrieb bei 1000°C oder höher (einige Öfen erreichen 1900°C) ist energieintensiv. Der Versuch, Perowskite bei niedrigeren Temperaturen zu kristallisieren, führt jedoch oft zu einer "lockeren" Struktur mit schlechter Gitter-Sauerstofffreisetzungskapazität, wodurch der Katalysator während des tatsächlichen Betriebs instabil wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Perowskit-Katalysatoren zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen strukturellen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie Temperaturen um 1000°C, um die Kristallinität zu maximieren, was sicherstellt, dass das Gitter wiederholten Ausdehnungs- und Kontraktionszyklen während der Redoxzyklen standhält.

- Wenn Ihr Hauptaugenmerk auf Doping-Effizienz liegt: Konzentrieren Sie sich auf die Dauer der Wärmebehandlung, um genügend Zeit für die Atomdiffusion und die Integration von Edelmetallen in die B-Stelle des Gitters zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenaktivierung liegt: Nutzen Sie die Atmosphärenkontrolle des Röhrenofens, um Redoxzyklen (z. B. bei 1073 K) durchzuführen, um die Exsolution auszulösen und aktive Metallnanopartikel auf der Trägeroberfläche auszufällen.

Der Hochtemperatur-Röhrenofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das die endgültige Geometrie und Langlebigkeit des Kristallgitters Ihres Katalysators bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Produktion von Perowskit-Katalysatoren |

|---|---|

| Hohe Temperatur (1000°C+) | Liefert Aktivierungsenergie für atomare Umlagerung und Phasenreinheit. |

| Präziser Luftstrom | Gewährleistet konsistente Entfernung von Nebenprodukten und stabilisiert Sauerstoffträger. |

| Atmosphärenkontrolle | Unterstützt Redoxzyklen und Exsolution von aktiven Metallnanopartikeln. |

| Thermische Gleichmäßigkeit | Verhindert ungeordnete Strukturen und gewährleistet langfristige strukturelle Stabilität. |

| B-Stellen-Integration | Ermöglicht die chemische Integration von Edelmetallen in das Kristallgitter. |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK Precision

Maximieren Sie die strukturelle Stabilität und Redoxeffizienz Ihrer Perowskit-Materialien mit den Hochleistungs-Wärmelösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Ob Sie 1000°C Stabilität für die Gitter-Sauerstofffreisetzung oder präzise Atmosphärenkontrolle für die Metall-Exsolution benötigen, KINTEK bietet die Zuverlässigkeit, die Ihr Labor verlangt. Kontaktieren Sie uns noch heute, um Ihre perfekte Hochtemperatur-Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche experimentellen Bedingungen bietet ein Hochtemperatur-Rohröfen für das Sintern der V2AlC MAX-Phase?

- Warum ist ein Laborrohr-Ofen für die BiVO4/RGO-Synthese notwendig? Präzise Steuerung der Nano-Struktur erreichen

- Welche kritischen Bedingungen bietet eine Röhrenöfenbehandlung für TR-PBO-Membranen? Perfekte thermische Umlagerung erreichen

- Welche Rolle spielt ein Zweizonenrohr-Ofen beim Wachstum von TaAs2-Einkristallen? Beherrschung präziser Temperaturgradienten

- Wie ermöglicht ein Laborrohrrohrofen die Sulfidierung von Co3O4@CNT? Geheimnisse der fortschrittlichen Synthese

- Welche Rolle spielt eine Laborröfen in der Wärmebehandlung von Zr-2,5%Nb-Druckrohrproben? (550°C-800°C)

- Welche Rolle spielt ein Zweizonen-Röhrenofen mit zwei Temperaturzonen beim MoS2-CVD-Wachstum? Präzise 2D-Synthese meistern

- Was sind die technischen Vorteile der Verwendung eines Vakuumrohr-Ofens für S53P4-NO2-Glas? Erzielung von 100 % amorphen Ergebnissen