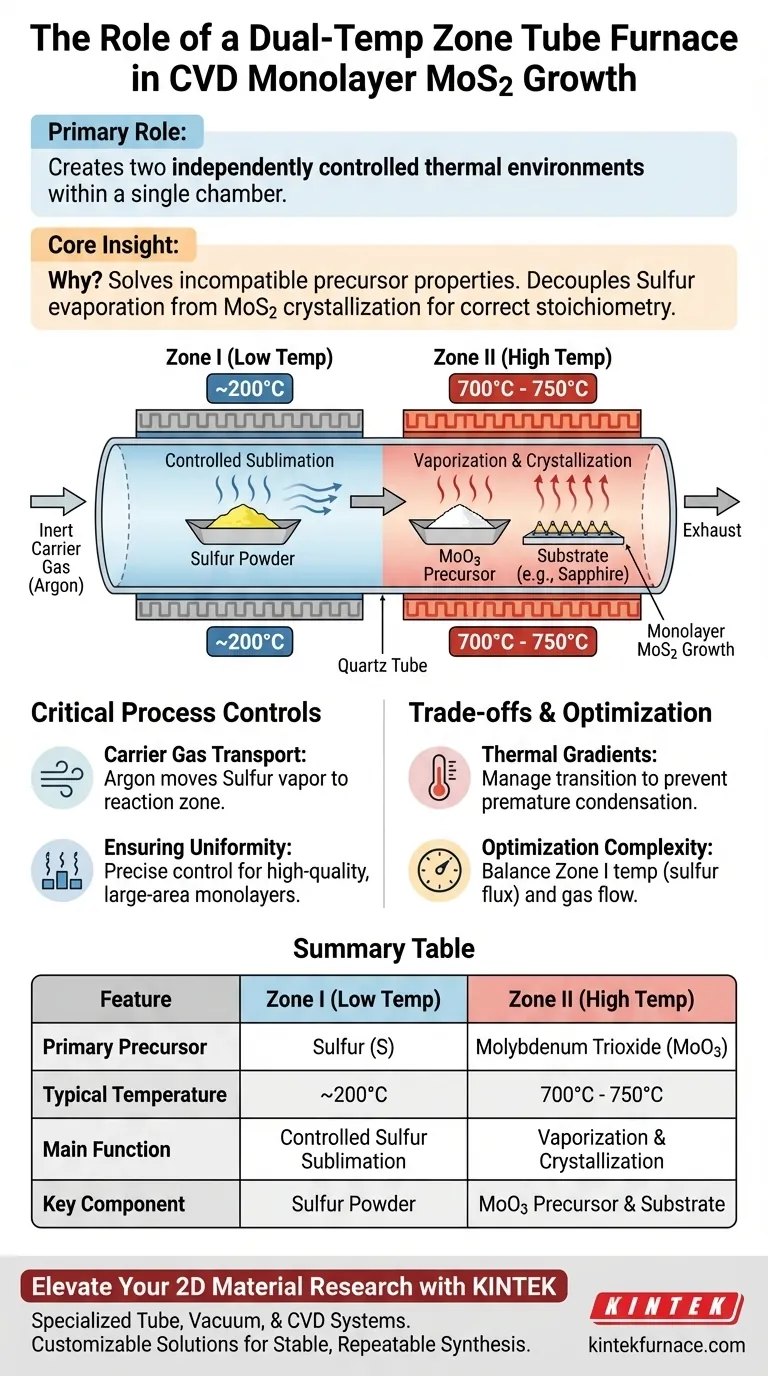

Die Hauptaufgabe eines Zweizonen-Röhrenofens mit zwei Temperaturzonen bei der CVD besteht darin, zwei getrennte, unabhängig steuerbare thermische Umgebungen in einer einzigen Reaktionskammer zu schaffen. Diese Konfiguration ist unerlässlich, da die beiden Vorläufermaterialien – Schwefel und Molybdäntrioxid (MoO3) – sehr unterschiedliche Sublimationspunkte aufweisen. Durch die Aufrechterhaltung einer Tieftemperaturzone (ca. 200°C) für Schwefel und einer Hochtemperaturzone (ca. 700°C) für die Molybdänquelle und das Substrat stellt das System eine stabile Dampferzeugung sicher und ermöglicht die präzise chemische Reaktion, die für das Monoschichtwachstum erforderlich ist.

Kern Erkenntnis: Die Zweizonen-Konfiguration löst das Problem inkompatibler Vorläufereigenschaften. Sie ermöglicht es Ihnen, die Verdampfungsrate des Schwefels von der Kristallisationstemperatur des Molybdändisulfids zu entkoppeln und sicherzustellen, dass das richtige stöchiometrische Verhältnis das Substrat erreicht.

Die Mechanik der Zweizonen-CVD

Umgang mit unterschiedlichen Sublimationspunkten

Die Synthese von Molybdändisulfid (MoS2) erfordert zwei feste Vorläufer: Schwefelpulver und Molybdäntrioxid (MoO3)-Pulver.

Diese Materialien können nicht bei derselben Temperatur verarbeitet werden. Schwefel sublimiert bei relativ niedriger Temperatur, während MoO3 deutlich höhere Wärme benötigt, um zu verdampfen und zu reagieren.

Die Tieftemperaturzone (Zone I)

Diese Zone ist typischerweise auf etwa 200°C eingestellt (obwohl spezifische Protokolle variieren können).

Ihr alleiniger Zweck ist die kontrollierte Sublimation des Schwefelpulvers. Durch die Isolierung des Schwefels in dieser kühleren Zone verhindert der Ofen eine schnelle, unkontrollierte Verdampfung, die auftreten würde, wenn der Schwefel sofort den hohen Reaktionstemperaturen ausgesetzt wäre.

Die Hochtemperaturzone (Zone II)

Diese Zone wird bei einer deutlich höheren Temperatur gehalten, typischerweise um 700°C bis 750°C.

Diese Zone beherbergt sowohl den MoO3-Vorläufer als auch das Abscheidungssubstrat (oft Saphir oder Siliziumdioxid). Die hohe Hitze löst die Verdampfung von MoO3 aus und liefert die notwendige thermische Energie für die chemische Reaktion und die anschließende Kristallisation von MoS2 auf der Substratoberfläche.

Kritische Prozesskontrollen

Transport mittels Trägergas

Während der Ofen die Wärme liefert, stellt ein inertes Trägergas (typischerweise hochreines Argon) den Transportmechanismus bereit.

Das Gas fließt von der Tieftemperaturzone zur Hochtemperaturzone. Es transportiert den Schwefeldampf stromabwärts, wo er sich mit dem MoO3-Dampf mischt, um am Substratort zu reagieren.

Sicherstellung von Gleichmäßigkeit und Qualität

Die präzise Steuerung der beiden Temperaturzonen stellt sicher, dass die Vorläuferdämpfe mit spezifischen, kontrollierten Raten am Substrat ankommen.

Diese Stabilität ermöglicht das Wachstum von hochwertigen, großflächigen Monoschichten mit gleichmäßiger atomarer Dicke und dreieckiger Morphologie. Ohne dieses Gleichgewicht führt das Wachstum zu ungleichmäßigen, massiven oder minderwertigen Kristallen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturgradienten

Während Zweizonenöfen Präzision bieten, führen sie zu Komplexität hinsichtlich des Temperaturgradienten zwischen den Zonen.

Wenn der Übergang zwischen der 200°C-Zone und der 700°C-Zone nicht korrekt gehandhabt wird, können Dämpfe im kühleren Bereich zwischen den Heizungen vorzeitig kondensieren. Dies kann die Reaktionszone von notwendigen Vorläufern "aushungern".

Komplexität der Optimierung

Zweizonensysteme erfordern im Vergleich zu Einzonensystemen mehr Parameter zur Optimierung.

Sie müssen die Temperatur von Zone I (die den Schwefelfluss bestimmt) mit der Flussrate des Trägergases in Einklang bringen. Wenn Zone I zu heiß ist, wird Schwefel zu schnell verbraucht; wenn sie zu kühl ist, wird die Reaktion schwefelarm, was zu schlechter Filmqualität führt.

Die richtige Wahl für Ihr Ziel treffen

Der Zweizonen-Röhrenofen ist der Industriestandard für die Synthese von MoS2 in Forschungsqualität. Wie Sie ihn konfigurieren, hängt von Ihren spezifischen Ausgabeanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Monoschichtreinheit liegt: Priorisieren Sie die Präzision der Tieftemperaturzone, um eine Schwefelübersättigung zu verhindern, die zu Mehrschichtwachstum führen kann.

- Wenn Ihr Hauptaugenmerk auf Kristallgröße liegt: Konzentrieren Sie sich auf die Optimierung der Hochtemperaturzone (700°C+), um ein langsameres, geordneteres thermodynamisches Wachstum auf dem Substrat zu fördern.

Zusammenfassung: Der Zweizonen-Röhrenofen wandelt eine komplexe chemische Inkompatibilität in eine steuerbare Variable um und fungiert als grundlegender Ermöglicher für das Wachstum hochwertiger 2D-Materialien.

Zusammenfassungstabelle:

| Merkmal | Zone I (Tieftemperatur) | Zone II (Hochtemperatur) |

|---|---|---|

| Hauptvorläufer | Schwefel (S) | Molybdäntrioxid (MoO3) |

| Typische Temperatur | ~200°C | 700°C - 750°C |

| Hauptfunktion | Kontrollierte Schwefelsublimation | Verdampfung & Kristallisation |

| Schlüsselkomponente | Schwefelpulver | MoO3-Vorläufer & Substrat |

Erweitern Sie Ihre 2D-Materialforschung mit KINTEK

Präzise Temperaturgradienten sind das Geheimnis für hochwertiges Monoschichtwachstum. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Röhren-, Vakuum- und CVD-Systeme, die speziell für die strengen Anforderungen der Materialwissenschaft entwickelt wurden.

Ob Sie eine Standard-Zweizonenkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, unser Team bietet die technische Expertise, um sicherzustellen, dass Ihre Synthese stabil und wiederholbar ist.

Bereit, Ihren CVD-Prozess zu optimieren?

Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Krishna Rani Sahoo, Tharangattu N. Narayanan. Vanadium Doped Magnetic MoS<sub>2</sub> Monolayers of Improved Electrical Conductivity as Spin‐Orbit Torque Layer. DOI: 10.1002/adfm.202502408

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum wird ein Rohröfen mit Argonatmosphäre zur Zeolithstabilisierung benötigt? Schützen Sie Ihre Materialstruktur

- Welche Hauptanwendungen haben Vakuumrohröfen in der Halbleiter- und Optoelektronikindustrie? Unerlässlich für hochreine thermische Prozesse

- Welche Rolle spielt ein Horizontalrohr-Ofen bei der MoP-Einkristallherstellung? Beherrschung der thermischen Kinetik

- Welche Rolle spielt eine industrielle Röhrenofenanlage bei der Pyrolyse von Fe-P-NC-Katalysatoren? Präzisionsheizung für die Fe-P-NC-Synthese

- Was sind die technischen Vorteile der Verwendung eines Drei-Zonen-Rohrofens? Verbesserung der SnSe-Dünnschichtqualität

- Bei welchen Drücken können Gase in den 3-Zonen-Rohrofen eingebracht werden? Optimieren Sie Ihre thermische Prozesskontrolle

- Wie werden Rohröfen für Temperaturen über 1200°C konstruiert? Erschließen Sie Hochtemperaturpräzision mit fortschrittlichen Elementen

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Rohrofens? Erzielen Sie reine Hochtemperatur-Materialverarbeitung