In der Halbleiter- und Optoelektronikindustrie werden Vakuumrohröfen hauptsächlich für missionskritische thermische Prozesse wie die chemische Gasphasenabscheidung (CVD), das Glühen und das Sintern eingesetzt. Diese Prozesse erfordern eine ultrareine, kontrollierte Umgebung, um hochreine, fehlerfreie Materialien zu erzeugen, die die Grundlage von integrierten Schaltungen, Sensoren und optischen Geräten bilden. Das Vakuum verhindert unerwünschte chemische Reaktionen, hauptsächlich Oxidation, die andernfalls die Leistung und Zuverlässigkeit des Geräts beeinträchtigen würden.

Die grundlegende Rolle eines Vakuumofens besteht nicht nur darin, Materialien zu erhitzen, sondern dies in einer Umgebung zu tun, die frei von atmosphärischen Verunreinigungen ist. Diese Kontrolle ist der Schlüssel zur Herstellung von Halbleiter- und optoelektronischen Komponenten mit den präzisen elektrischen und optischen Eigenschaften, die für die moderne Technologie erforderlich sind.

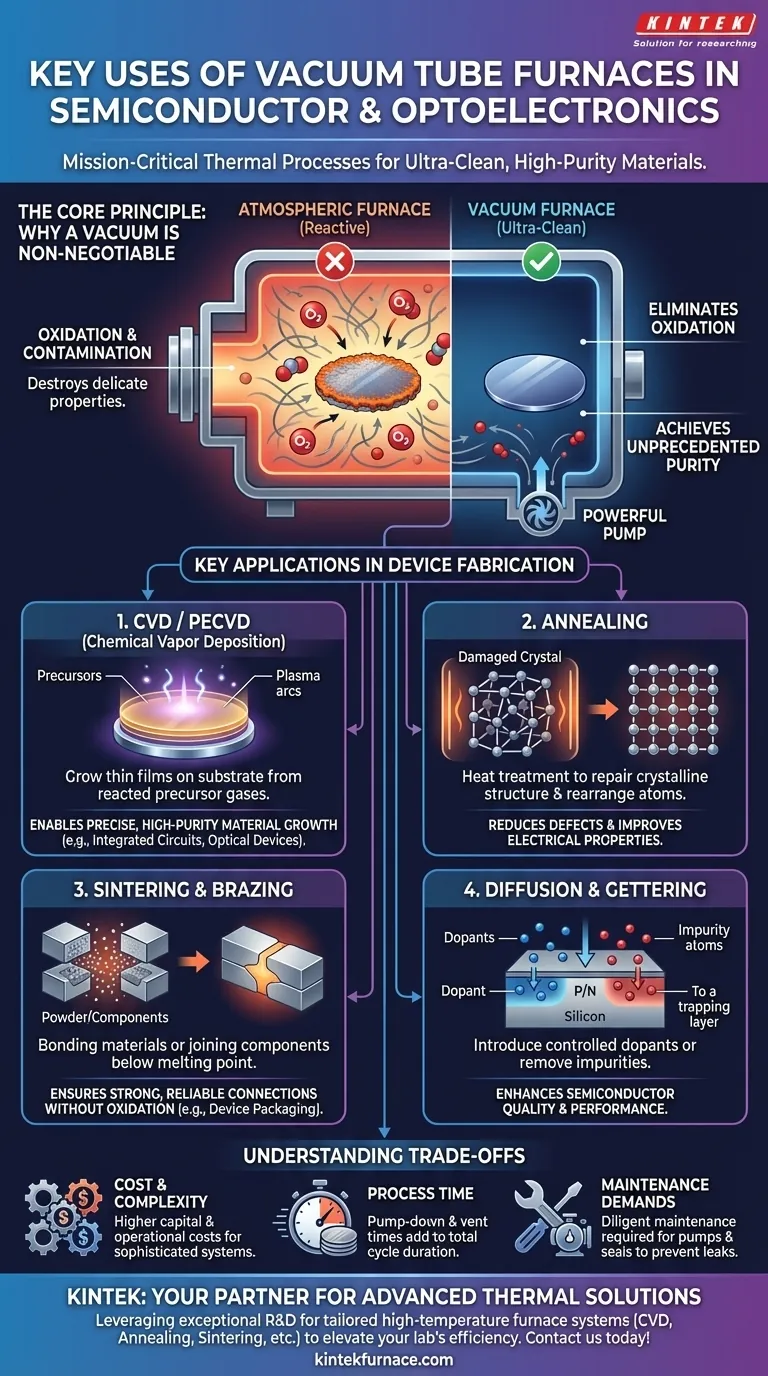

Das Grundprinzip: Warum ein Vakuum unverzichtbar ist

Bei den hohen Temperaturen, die in der Halbleiterfertigung verwendet werden, werden Materialien hochreaktiv. Ein Standardofen, der in Anwesenheit von Luft heizt, würde die empfindlichen Eigenschaften eines Siliziumwafers sofort zerstören. Ein Vakuumofen beseitigt diese Bedrohung.

Eliminierung von Oxidation und Kontamination

Der Hauptzweck des Vakuums ist die Entfernung reaktiver Gase, insbesondere von Sauerstoff. Bei erhöhten Temperaturen verbindet sich Sauerstoff leicht mit Silizium und anderen Materialien und bildet unerwünschte Oxidschichten, die die elektrischen Eigenschaften eines Geräts ruinieren können.

Durch den Betrieb bei Drücken weit unterhalb des atmosphärischen Niveaus ist die Ofenkammer praktisch frei von Verunreinigungen, wodurch sichergestellt wird, dass nur die beabsichtigten chemischen Reaktionen ablaufen.

Erreichen beispielloser Materialreinheit

Halbleiterbauelemente sind auf Materialien mit Verunreinigungen im Bereich von Teilen pro Milliarde angewiesen. Selbst Spuren eines unbeabsichtigten Elements können die Leitfähigkeit eines Materials dramatisch verändern und einen Mikrochip unbrauchbar machen.

Eine Vakuumumgebung ist die erste Verteidigungslinie zur Aufrechterhaltung dieser ultrahohen Reinheit während des gesamten Herstellungsprozesses.

Ermöglichen präziser chemischer Prozesse

Viele kritische Prozesse beinhalten das Einbringen spezifischer Gase in die Kammer, um Materialien aufzubauen oder zu modifizieren. Ein Vakuum stellt sicher, dass die Kammer ein leeres Blatt ist, bevor diese Vorläufergase eingeführt werden.

Dies ermöglicht Prozesse wie die chemische Gasphasenabscheidung (CVD) mit absoluter Präzision, da nur die beabsichtigten Gase vorhanden sind, um zu reagieren und einen dünnen Film auf der Waferoberfläche zu bilden.

Schlüsselanwendungen in der Bauteilherstellung

Die kontrollierte Umgebung eines Vakuumofens wird für mehrere unterschiedliche, kritische Fertigungsschritte genutzt.

Chemische Gasphasenabscheidung (CVD und PECVD)

CVD ist ein Verfahren zur Abscheidung dünner Materialschichten auf einem Substrat. In einem Vakuumofen werden Vorläufergase eingeführt, die auf der heißen Waferoberfläche reagieren und eine feste Schicht abscheiden.

Diese Methode ist unerlässlich für die Herstellung von Silizium-, Metall- und anorganischen Filmen, die die komplexen, geschichteten Strukturen von integrierten Schaltungen und optoelektronischen Geräten bilden. Plasma-Enhanced CVD (PECVD) ist eine Variante, die Plasma verwendet, um die Abscheidung bei niedrigeren Temperaturen zu ermöglichen.

Glühen

Glühen ist ein Wärmebehandlungsverfahren, das zur Reparatur und Verbesserung der Kristallstruktur eines Materials eingesetzt wird. Während der Herstellung können Prozesse wie die Ionenimplantation das Siliziumkristallgitter beschädigen.

Das Erhitzen des Wafers in einem Vakuumofen ermöglicht es den Atomen, sich wieder in einer nahezu perfekten Struktur anzuordnen, wodurch Defekte reduziert und die elektrischen Eigenschaften des Materials verbessert werden. Das Vakuum ist entscheidend, um eine Oxidation des Wafers während dieses Hochtemperaturschritts zu verhindern.

Sintern und Hartlöten

Sintern beinhaltet das Erhitzen von verdichteten Materialpulvern unterhalb ihres Schmelzpunkts, um die Partikel miteinander zu verbinden und eine feste, dichte Struktur zu bilden. Beim Hartlöten wird ein Zusatzmetall verwendet, um zwei Komponenten miteinander zu verbinden.

In der Elektronik werden diese Prozesse zur Herstellung robuster Geräteverpackungen und Kontakte verwendet. Die Durchführung in einem Vakuum verhindert die Bildung schwacher, oxidierter Schichten an den Verbindungsstellen und gewährleistet so starke, zuverlässige Verbindungen.

Diffusion und Gettern

Ein Vakuumofen bietet die ideale Umgebung für die Diffusion, den Prozess des gezielten Einbringens kontrollierter Verunreinigungen (Dotierstoffe) in den Siliziumwafer, um P-Typ- und N-Typ-Bereiche zu erzeugen.

Er wird auch für das Gettern verwendet, einen Prozess, der Wärme nutzt, um unerwünschte Verunreinigungen aktiv aus den aktiven Bereichen des Wafers zu ziehen und einzuschließen, wodurch dessen Qualität und Leistung weiter verbessert werden.

Die Kompromisse verstehen

Obwohl unverzichtbar, stellen Vakuumöfen im Vergleich zu atmosphärischen Heizsystemen einzigartige Herausforderungen dar.

Kosten und Komplexität

Vakuumsysteme sind von Natur aus komplexer und teurer in Bau und Betrieb. Sie erfordern ausgeklügelte Pumpen, Dichtungen und Überwachungsmessgeräte, um niedrige Drücke zu erreichen und aufrechtzuerhalten, was erhebliche Kapital- und Betriebskosten verursacht.

Prozesszeit und Durchsatz

Das Erreichen eines Hochvakuums ist nicht sofort möglich. Die Zeit, die zum Abpumpen der Kammer vor der Verarbeitung und zum Entlüften danach benötigt wird, erhöht die gesamte Zykluszeit für jede Wafercharge. Dies kann den Fabrikdurchsatz im Vergleich zu kontinuierlichen, atmosphärischen Prozessen begrenzen.

Wartungsanforderungen

Die Komponenten eines Vakuumsystems, insbesondere Pumpen und Dichtungen, unterliegen Verschleiß und erfordern eine sorgfältige, vorbeugende Wartung. Eine Nichtwartung des Systems kann zu Undichtigkeiten, Kontaminationen und kostspieligen Produktionsausfällen führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des korrekten thermischen Prozesses wird durch das spezifische Ergebnis bestimmt, das Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner dünner Schichten liegt: CVD oder PECVD in einem Vakuumofen ist der Industriestandard für die präzise Kontrolle der Schichtzusammensetzung und -qualität.

- Wenn Ihr Hauptaugenmerk auf der Reparatur von Kristallschäden und der Steigerung der elektrischen Leistung liegt: Vakuumglühen ist die einzige Möglichkeit, einen Wafer zu erhitzen, ohne neue, leistungsmindernde Defekte durch Oxidation einzuführen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Komponenten mit maximaler Festigkeit und elektrischer Integrität liegt: Vakuumlöten oder -sintern ist unerlässlich, um die Bildung schwacher Oxidschichten an der Verbindungsstelle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle des Dotierprofils eines Halbleiters liegt: Die Diffusion in einer kontrollierten Vakuumumgebung bietet die Präzision, die zur Schaffung zuverlässiger elektronischer Übergänge erforderlich ist.

Letztendlich ist die Beherrschung der vakuumbasierten thermischen Verarbeitung grundlegend für die Herstellung der Hochleistungsbauelemente, die unsere moderne Welt antreiben.

Übersichtstabelle:

| Prozess | Hauptanwendung in der Industrie | Vorteil |

|---|---|---|

| CVD / PECVD | Dünnschichtabscheidung für integrierte Schaltungen und optische Geräte | Ermöglicht präzises, hochreines Materialwachstum |

| Glühen | Repariert Kristallschäden in Siliziumwafern | Reduziert Defekte und verbessert elektrische Eigenschaften |

| Sintern / Hartlöten | Verbindet Komponenten für robuste Verpackungen und Kontakte | Gewährleistet starke, zuverlässige Verbindungen ohne Oxidation |

| Diffusion / Gettern | Führt Dotierstoffe ein und entfernt Verunreinigungen | Verbessert die Halbleiterqualität und -leistung |

Bereit, Ihre Halbleiter- und Optoelektronikfertigung mit fortschrittlichen Vakuumrohröfen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors und die Leistung Ihrer Geräte steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung