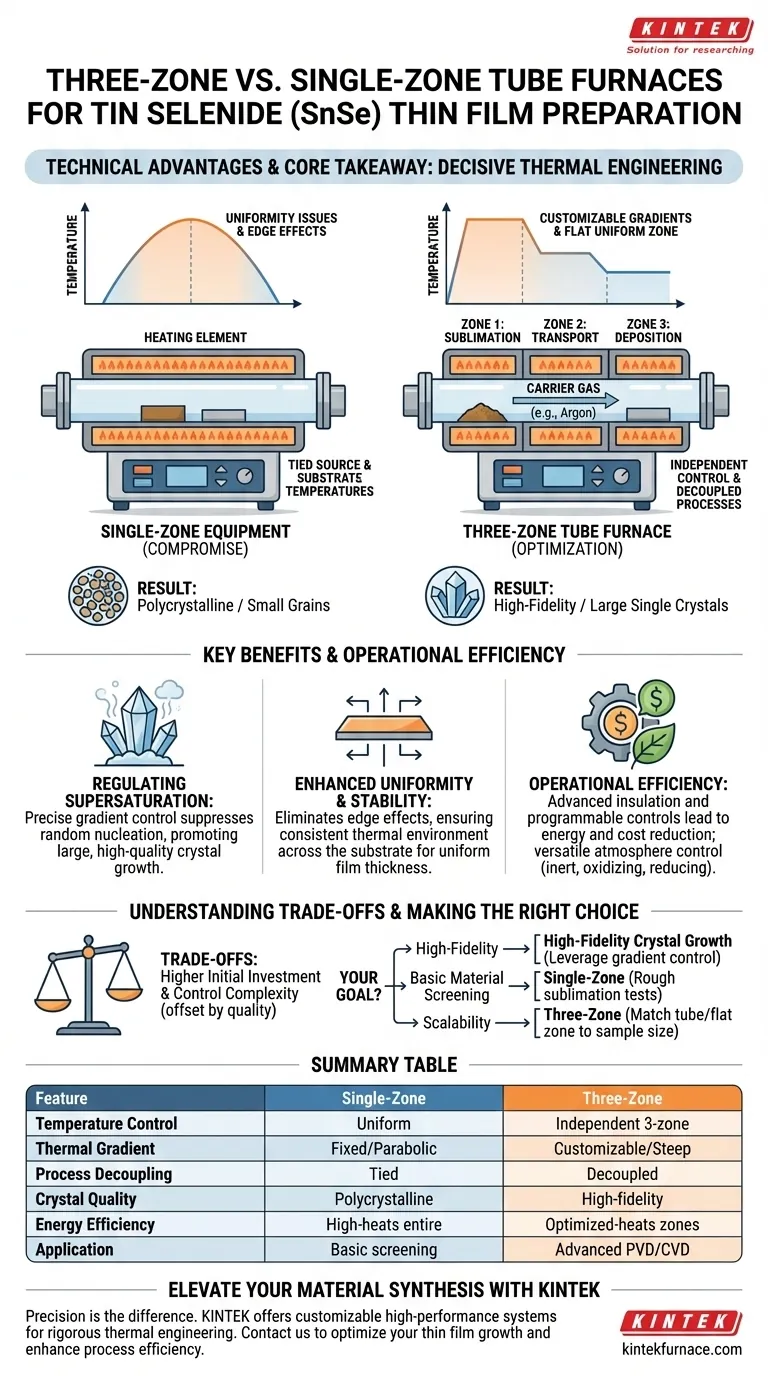

Der primäre technische Vorteil eines Drei-Zonen-Rohrofens ist seine Fähigkeit, unterschiedliche, unabhängige thermische Umgebungen innerhalb eines einzelnen Prozessrohrs zu erzeugen und aufrechtzuerhalten. Während Ein-Zonen-Geräte einen Kompromiss zwischen Quell- und Substrattemperaturen erzwingen, ermöglicht eine Drei-Zonen-Konfiguration die Entkopplung der Sublimationszone von der Abscheidungszone, wodurch beide gleichzeitig für die Herstellung von Zinnselenid (SnSe) optimiert werden.

Kernbotschaft: Die überlegene Leistung von Drei-Zonen-Öfen bei der Zinnselenidsynthese beruht auf der präzisen Regelung der Übersättigungsgrade. Durch die unabhängige Steuerung des Temperaturgradienten zwischen dem Rohmaterial und dem Substrat können Sie die zufällige Keimbildung unterdrücken und das Wachstum von großflächigen, qualitativ hochwertigen Kristallen fördern.

Entkopplung des PVD-Prozesses

Unabhängige Optimierung

Bei der Physikalischen Gasphasenabscheidung (PVD) unterscheiden sich die Bedingungen, die zur Sublimation des Rohmaterials erforderlich sind, erheblich von denen, die für die Abscheidung erforderlich sind.

Ein Drei-Zonen-Ofen ermöglicht es Ihnen, in der stromaufwärts gelegenen Zone eine hohe Temperatur einzustellen, um das SnSe-Pulver effektiv zu sublimieren. Gleichzeitig können Sie in der stromabwärts gelegenen Zone, in der sich das Substrat befindet, eine niedrigere, präzise gesteuerte Temperatur aufrechterhalten.

Regulierung der Übersättigung

Die Qualität von SnSe-Kristallen hängt stark von der Übersättigung des Dampfes am Wachstumsort ab.

Wenn die Übersättigung zu hoch ist, bilden sich zu viele Keime, was zu kleinen, polykristallinen Filmen führt. Das Drei-Zonen-System ermöglicht es Ihnen, den thermischen Gradienten fein abzustimmen, um die Übersättigung im idealen Bereich zu halten und das Wachstum größerer, einkristalliner Domänen zu erleichtern.

Transportkontrolle

Die zentrale Zone dient oft als Übergangs- oder Pufferbereich.

Durch die Nutzung eines stabilen Trägergasflusses (wie Argon) durch diese kontrollierten Zonen werden gasförmige Komponenten mit hoher Vorhersagbarkeit von der Hochtemperatur-Sublimationszone zur Niedertemperatur-Abscheidungszone transportiert.

Verbesserte Gleichmäßigkeit und Stabilität

Eliminierung von Randeffekten

Ein-Zonen-Öfen leiden oft unter thermischen Abfällen an den Rändern des Heizelements, was zu einem parabolischen Temperaturprofil führt.

Drei-Zonen-Konfigurationen kompensieren dies durch aktive Beheizung der Rohrenden. Dies stellt sicher, dass die zentrale "Flachzone" deutlich länger und gleichmäßiger ist, wodurch Temperaturschwankungen entlang der Probenlänge minimiert werden.

Management der Empfindlichkeit

Das Wachstum von Zinnselenid ist empfindlich gegenüber geringfügigen thermischen Schwankungen.

Die verbesserte Gleichmäßigkeit eines Drei-Zonen-Systems stellt sicher, dass das Substrat über seine gesamte Oberfläche eine konsistente thermische Umgebung erfährt. Dies verhindert ungleichmäßige Filmdicken oder Strukturdefekte, die durch lokalisierte heiße oder kalte Stellen verursacht werden.

Betriebliche Effizienz

Energie- und Kostenreduzierung

Moderne Drei-Zonen-Öfen sind mit fortschrittlicher Isolierung und programmierbaren Steuerungen ausgestattet.

Durch das Aufheizen nur der notwendigen Zonen auf Spitzentemperaturen und die Nutzung schneller Heiz-/Kühlfähigkeiten führen diese Systeme oft zu niedrigeren Betriebskosten im Vergleich zur Aufrechterhaltung einer riesigen Einzelzone bei Spitzenleistung.

Vielseitigkeit bei der Atmosphäre

Diese Öfen sind im Allgemeinen für verschiedene atmosphärische Bedingungen ausgelegt, einschließlich inerter, oxidierender oder reduzierender Gasflüsse.

Diese Vielseitigkeit ermöglicht die präzise Abstimmung der Reaktionsumgebung, was entscheidend ist, wenn die Oxidation von Zinnselenid während der Hochtemperatur-Wachstumsphase verhindert werden soll.

Verständnis der Kompromisse

Komplexität der Steuerung

Mit drei unabhängigen Heizelementen kommen drei unabhängige PID-Regelkreise.

Die Bediener müssen verstehen, wie die Zonen interagieren; Wärme von einer Zone kann in benachbarte Zonen übergehen. Das Erreichen eines perfekten Gradienten erfordert eine anspruchsvollere Kalibrierung und Rezeptentwicklung als ein einfaches "Einstellen und Vergessen"-Ein-Zonen-System.

Höhere Anfangsinvestition

Die für die Drei-Zonen-Steuerung erforderliche Hardware (zusätzliche Thermoelemente, Leistungsregler und Heizelemente) erhöht die Anschaffungskosten.

Für Anwendungen, die hochwertige SnSe-Dünnschichten erfordern, werden diese Kosten jedoch normalerweise durch die Reduzierung fehlgeschlagener Chargen und die verbesserte Qualität des Endmaterials ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung für Ihr SnSe-Dünnschichtprojekt auszuwählen, berücksichtigen Sie Ihr primäres Ziel:

- Wenn Ihr Hauptaugenmerk auf hochtreuem Kristallwachstum liegt: Priorisieren Sie ein Drei-Zonen-System, um die Gradientensteuerung zur Maximierung der Kristallgröße und Minimierung von Defekten zu nutzen.

- Wenn Ihr Hauptaugenmerk auf grundlegender Materialprüfung liegt: Ein Ein-Zonen-Ofen kann für grobe Sublimationstests ausreichen, bei denen Kristallgröße und Gleichmäßigkeit keine kritischen Leistungsmerkmale sind.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit liegt: Stellen Sie sicher, dass der Drei-Zonen-Ofen einen Rohrdurchmesser und eine Flachzonenlänge hat, die Ihrer Zielwafer- oder Probengröße entsprechen.

Letztendlich ist der Umstieg auf einen Drei-Zonen-Ofen ein Übergang von einfacher Heizung zu präziser thermischer Technik, der Ihnen die Kontrolle gibt, die notwendig ist, um die Struktur Ihres Materials zu bestimmen.

Zusammenfassungstabelle:

| Merkmal | Ein-Zonen-Rohrofen | Drei-Zonen-Rohrofen |

|---|---|---|

| Temperaturregelung | Gleichmäßig über die gesamte Zone | Unabhängige Steuerung von 3 separaten Zonen |

| Thermischer Gradient | Fest/Parabolisch | Anpassbare und steile Gradienten |

| Prozessentkopplung | Quelle und Substrat verbunden | Entkoppelt (Sublimation vs. Abscheidung) |

| Kristallqualität | Polykristallin/Kleine Körner | Hochtreu/Große Einkristalle |

| Energieeffizienz | Hoch (erhitzt das gesamte Rohr) | Optimiert (erhitzt spezifische Zonen) |

| Anwendung | Grundlegende Prüfung & Tests | Fortgeschrittene PVD- & CVD-Synthese |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Charge und einem Durchbruch. Bei KINTEK verstehen wir, dass fortschrittliche Materialien wie Zinnselenid (SnSe) eine rigorose thermische Technik erfordern.

Mit erfahrener F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Unsere Drei-Zonen-Rohröfen sind vollständig anpassbar, um die genauen thermischen Gradienten und die Atmosphärenkontrolle zu bieten, die Ihre Forschung erfordert.

Bereit, Ihr Dünnschichtwachstum zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse zu besprechen und zu erfahren, wie unsere Laborlösungen Ihre Prozesseffizienz verbessern können.

Visuelle Anleitung

Referenzen

- Liang-Yao Huang, Kung‐Hsuan Lin. Anisotropy of Second‐Harmonic Generation in SnSe Flakes with Ferroelectric Stacking. DOI: 10.1002/adpr.202500033

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Röhrenwiderstandsofen bei der Herstellung von AZO-Dünnschichten? Meistere die Vorab-Glühung für perfekte Schichten

- Wie tragen Laborrohröfen zum Sintern von Ba0.95La0.05(Fe1-xYx)O3-δ bei? Präzise Atmosphärenkontrolle

- Wie trägt ein Labor-Hochtemperatur-Rohrofen zur Umwandlung von elektrogesponnenen Fasern bei? Experten-Einblicke

- Warum wird ein Hochtemperatur-Rohrofen für die AlPO4-Kalzinierung verwendet? Sicherheit bei der Elektrolyse von Salzschmelzen gewährleisten

- Was sind einige gängige Anwendungen eines Hochtemperatur-Rohrofens?Wesentliche Anwendungen in Forschung und Industrie

- Was ist Entglasung bei Quarzrohren? Verstehen Sie deren Ursachen und Risiken für die Sicherheit des Ofens

- Was ist ein Vertikalrohrofen und wie funktioniert er?| Präzisions-Hochtemperaturverarbeitung

- Was ist die Hauptaufgabe einer Rohröfen bei der Herstellung von Biokohle? Präzise Pyrolysekontrolle meistern