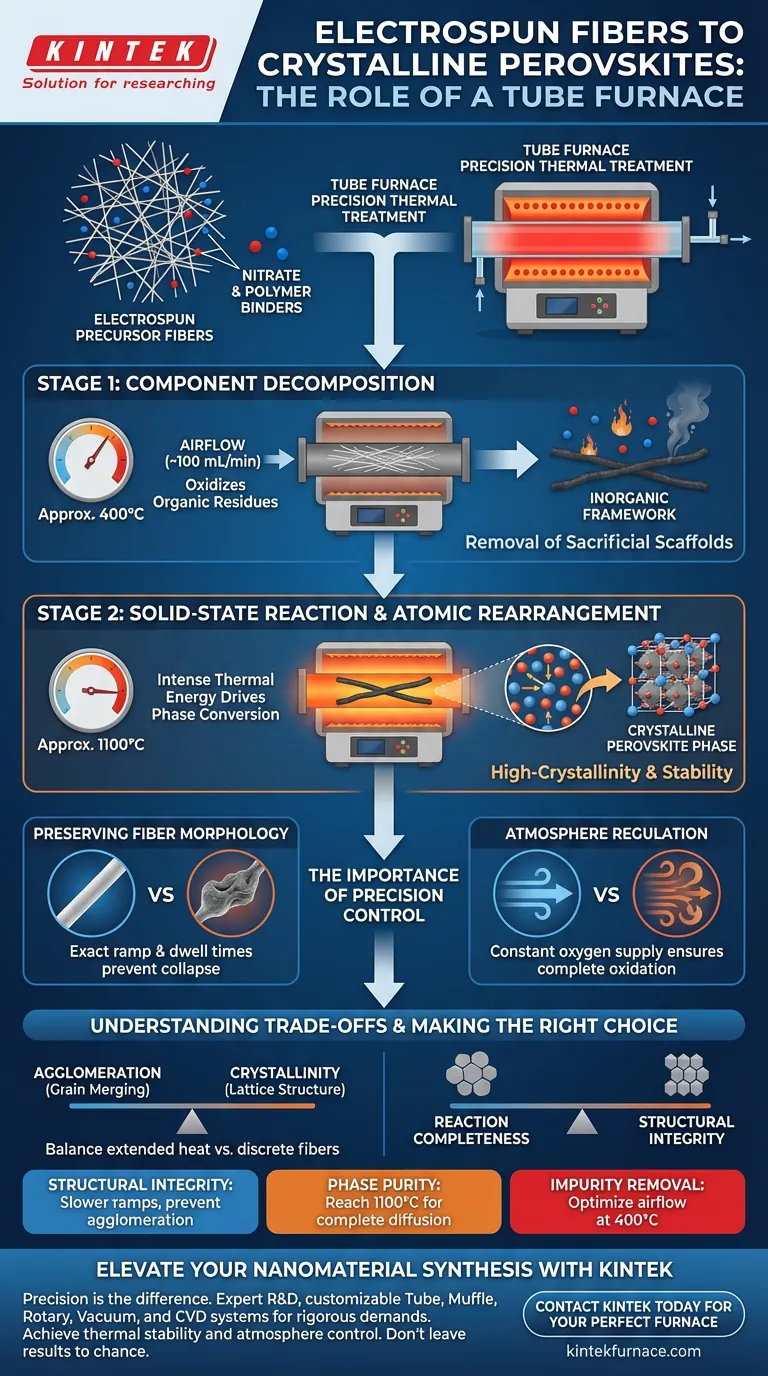

Ein Labor-Hochtemperatur-Rohrofen dient als kritisches Reaktionsgefäß für die Umwandlung von elektrogesponnenen Vorläuferfasern in funktionelle kristalline Perowskite. Durch die Bereitstellung einer präzise kontrollierten thermischen Umgebung führt er einen zweistufigen Prozess durch, der organische Gerüste entfernt und eine atomare Umlagerung bewirkt, ohne die empfindliche Faserstruktur zu zerstören.

Der Rohrofen ermöglicht eine sequentielle thermische Behandlung: Zersetzung von Nitrat- und Polymerbindemitteln bei moderaten Temperaturen (ca. 400 °C), bevor die Temperatur auf hohe Temperaturen (ca. 1100 °C) erhöht wird, um die Perowskitphase zu kristallisieren.

Der Mechanismus der Umwandlung

Die Umwandlung von einer rohen elektrogesponnenen Faser in einen kristallinen Perowskit ist kein einstufiger Heizvorgang. Sie erfordert ein bestimmtes, mehrphasiges thermisches Profil, das ein Rohrofen einzigartig handhaben kann.

Stufe 1: Zersetzung der Komponenten

Die erste kritische Funktion des Ofens ist die Entfernung der "Opfer"-Komponenten.

Bei Temperaturen von etwa 400 °C erleichtert der Ofen die Zersetzung von Nitratsalzen und Polymerkomponenten, die zur Herstellung der ursprünglichen Faserlösung verwendet werden.

Dieser Schritt muss in einer Luftumgebung erfolgen, um diese organischen Rückstände effektiv zu oxidieren und zu entfernen, wodurch das anorganische Gerüst zurückbleibt.

Stufe 2: Festkörperreaktion

Nachdem die organischen Bestandteile entfernt sind, benötigt das Material intensive thermische Energie, um seine endgültige Phase zu erreichen.

Der Ofen erhöht die Temperatur auf etwa 1100 °C, um eine Festkörperreaktion einzuleiten.

Bei dieser extrem hohen Temperatur wandeln sich die Vorläufer in die definitive kristalline Perowskitphase um.

Atomare Umlagerung

Die anhaltende hohe Hitze fördert die notwendige Umlagerung von Gitteratomen.

Diese Diffusion ermöglicht es dem Material, eine hochkristalline Struktur zu erreichen, die für die Stabilität und die Sauerstofffreisetzungskapazität des Materials unerlässlich ist.

Die Bedeutung der präzisen Kontrolle

Die größte Herausforderung bei der Kalzinierung von Nanofasern besteht darin, zu verhindern, dass die Struktur zu Pulver oder einer verschmolzenen Masse zerfällt.

Erhaltung der Fasermorphologie

Die hohe Präzision des Rohrofens stellt sicher, dass die thermischen Rampen- und Haltezeiten exakt sind.

Diese Kontrolle ist entscheidend für die Erhaltung der Fasermorphologie (Form und Struktur) während des drastischen Phasenwechsels.

Wenn die Temperatur schwankt oder zu aggressiv ansteigt, können die Fasern schmelzen oder brechen; eine präzise Kontrolle bewahrt die durch Elektrospinnen erzeugte hohe Oberfläche.

Atmosphärenregulierung

Rohröfen bieten eine überlegene Kontrolle über die Reaktionsatmosphäre im Vergleich zu Standard-Muffelöfen.

Sie können einen präzisen Luftstrom (z. B. 100 ml pro Minute) aufrechterhalten, der eine ausreichende Sauerstoffzufuhr für die anfängliche Zersetzung und die anschließende Bildung von Oxidphasen gewährleistet.

Verständnis der Kompromisse

Obwohl Hochtemperatur-Rohröfen der Standard für diese Synthese sind, bergen die thermischen Verarbeitungsparameter inhärente Risiken.

Agglomeration vs. Kristallinität

Es gibt ein feines Gleichgewicht zwischen der Erzielung hoher Kristallinität und der Erhaltung einzelner Fasern.

Eine längere thermische Behandlung bei hohen Temperaturen (über 1000 °C) verbessert die Gitterstruktur, erhöht aber das Risiko der Kornagglomeration.

Wenn die Körner übermäßig verschmelzen, werden die einzigartigen Vorteile der Nanofaserstruktur – insbesondere ihr hohes Verhältnis von Oberfläche zu Volumen – verringert.

Reaktionsvollständigkeit vs. Strukturelle Integrität

Unzureichende Haltezeiten oder Temperaturen unterhalb des optimalen Bereichs von 1100 °C können die Faserform perfekt erhalten, führen aber zu einer unvollständigen Phasenumwandlung.

Dadurch bleiben Restvorläufer oder geringe Kristallinität im Material zurück, was die Leistung bei Redoxzyklen erheblich beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Hochtemperatur-Rohrofens für Perowskitfasern zu maximieren, müssen Sie Ihr Heizprotokoll an Ihre spezifischen Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie langsamere Aufheizraten und präzise Temperaturobergrenzen, um Kornagglomeration zu verhindern und die Fasermorphologie zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen die 1100 °C-Schwelle erreicht und hält, um eine vollständige Atomdiffusion und Gitterumlagerung zu bewirken.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Verunreinigungen liegt: Optimieren Sie die Luftstromrate während der 400 °C-Haltephase, um alle Nitrat- und Polymerrückstände vollständig zu oxidieren und zu entfernen.

Der Erfolg beruht auf der Nutzung der Präzision des Ofens, um die Zerstörung von organischen Stoffen mit dem Aufbau des Kristallgitters in Einklang zu bringen.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Zersetzung der Komponenten | Ca. 400 °C | Oxidation von Nitraten und Polymerbindemitteln | Entfernung organischer Opfergerüste |

| Festkörperreaktion | Ca. 1100 °C | Anwendung intensiver thermischer Energie | Umwandlung in die definitive kristalline Phase |

| Atomare Umlagerung | Anhaltende hohe Hitze | Diffusion von Gitteratomen | Hohe Kristallinität & strukturelle Stabilität |

| Atmosphärenkontrolle | Konstanter Luftstrom | Kontrollierte Sauerstoffzufuhr | Vollständige Oxidation von Rückständen |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer kollabierten Struktur und einem Hochleistungs-Kristallperowskit. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um die strengen Anforderungen Ihrer Laborforschung zu erfüllen.

Ob Sie die Produktion von elektrogesponnenen Fasern skalieren oder komplexe Phasenumwandlungen verfeinern, unsere Hochtemperaturöfen bieten die thermische Stabilität und Atmosphärenkontrolle, die für den Erfolg unerlässlich sind. Überlassen Sie Ihre Ergebnisse nicht dem Zufall.

Visuelle Anleitung

Referenzen

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptaufgabe von CVT-Geräten und horizontalen Röhrenöfen bei der c-BAs-Synthese? Präzisionskristallwachstum

- Wie tragen Vakuumrohröfen zum Umweltschutz und zur Energieerzeugung bei? Entdecken Sie ihre Rolle in der sauberen Technologie.

- Welche Temperatur sollte der Ofen beim Be- oder Entladen von Proben haben? Bleiben Sie sicher und vermeiden Sie Schäden

- Wie trägt ein Hochtemperatur-Rohrofen zur Vorkarbonisierung von Biomasse bei? Optimieren Sie noch heute die Kohlenstoffausbeute

- Warum ist die Einkapselung von Rohmaterialien in einem vakuumversiegelten Quarzrohr für das Kristallwachstum notwendig? Schlüssel zur Reinheit

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für NiO-CNF? Beherrschen Sie die Synthese von Hybridmaterialien

- Welche Rolle spielt ein Rohrpürofen bei der Mitverkokung von Klärschlamm und Chloriden? Verbesserte Schwermetallentfernung