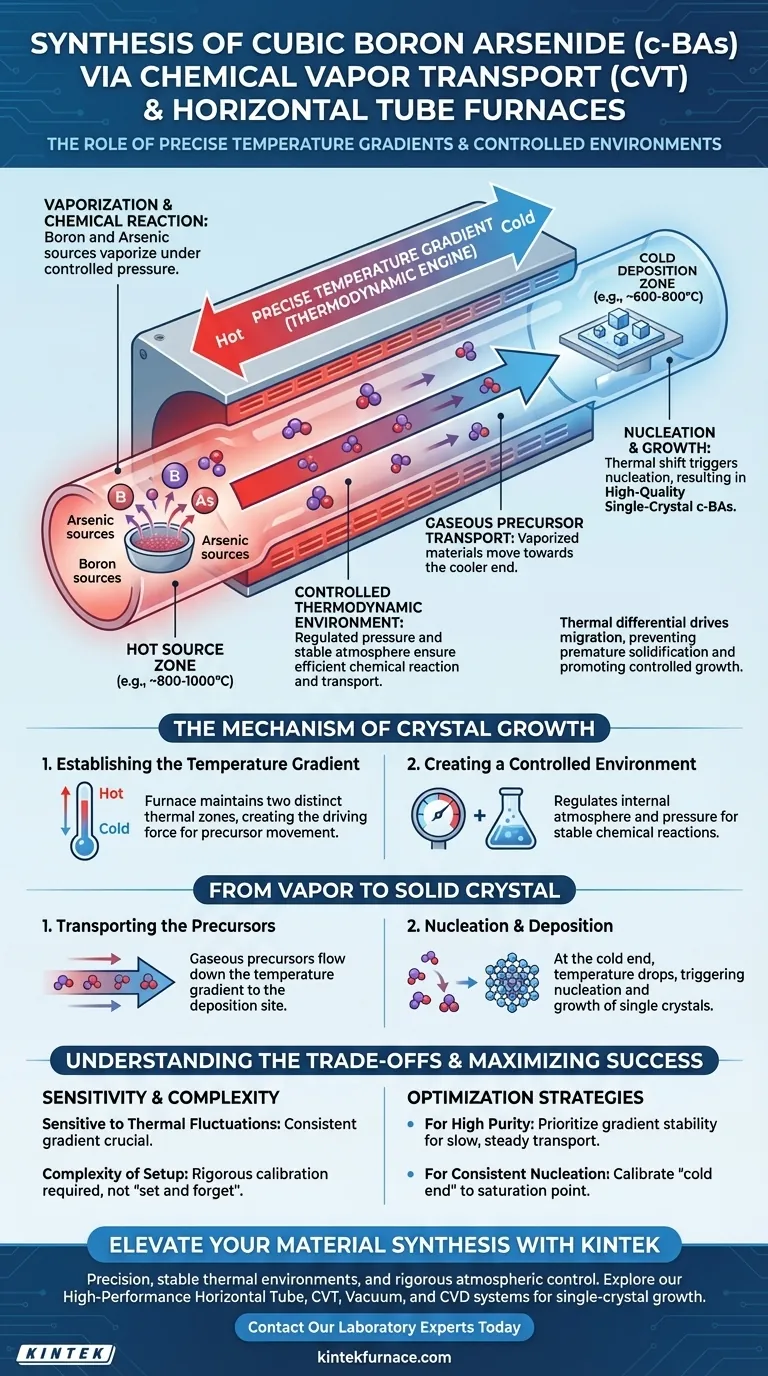

Die Hauptaufgabe von Chemical Vapor Transport (CVT)-Geräten und horizontalen Röhrenöfen besteht darin, die Synthese von kubischem Borarsenid (c-BAs) durch die Schaffung präziser Temperaturgradienten zu ermöglichen, die die Bewegung gasförmiger Vorläuferstoffe steuern. Diese Geräte schaffen eine kontrollierte thermodynamische Umgebung, in der Borquellen und Arsendampf unter bestimmten Drücken reagieren, wodurch sich das Material von einer heißen Quellzone zu einer kühleren Abscheidungszone bewegen kann.

Der horizontale Röhrenofen dient als grundlegendes Gefäß für den CVT-Prozess und erzeugt die thermische Differenz, die für den Transport verdampfter Materialien notwendig ist. Diese kontrollierte Migration ist der Schlüsselmechanismus für die Keimbildung und das Wachstum hochwertiger Einkristalle von c-BAs.

Der Mechanismus des Kristallwachstums

Schaffung des Temperaturgradienten

Die zentrale Funktion des horizontalen Röhrenofens besteht darin, zwei unterschiedliche thermische Zonen zu schaffen. Das Gerät unterhält ein "heißes Ende", an dem sich die Rohmaterialien befinden und verdampfen.

Gleichzeitig wird am gegenüberliegenden Ende des Rohres ein "kaltes Ende" aufrechterhalten. Dieser präzise Temperaturgradient wirkt als Motor des Prozesses und liefert die thermodynamische Kraft, die gasförmige Vorläuferstoffe von einem Ende zum anderen treibt.

Schaffung einer kontrollierten Umgebung

Über das einfache Erhitzen hinaus reguliert der Ofen die interne Atmosphäre der Reaktion. Er stellt sicher, dass die Umgebung unter den für die Synthese erforderlichen spezifischen Drücken stabil bleibt.

Diese Stabilität ermöglicht es Arsendampf, effizient chemisch mit Borquellen zu reagieren. Ohne diese kontrollierte thermodynamische Umgebung wäre die Reaktion unvorhersehbar und würde zu schlechter Qualität oder fehlgeschlagener Synthese führen.

Vom Dampf zum festen Kristall

Transport der Vorläuferstoffe

Sobald die Reaktion am heißen Ende beginnt, müssen sich die gasförmigen Vorläuferstoffe zum Abscheidungsort bewegen. Die Anordnung des horizontalen Rohres erleichtert diesen Fluss entlang des Temperaturgradienten.

Das Gas strömt von der Quellzone weg und transportiert die notwendigen chemischen Komponenten. Diese Transportphase ist entscheidend für die Materialzufuhr zum Substrat, ohne dass es zu einer vorzeitigen Verfestigung kommt.

Keimbildung und Abscheidung

Wenn die gasförmigen Vorläuferstoffe das kältere Ende des Ofens erreichen, fällt die Temperatur unter den Sättigungspunkt. Diese thermische Verschiebung löst die Keimbildung aus, bei der sich das Gas zu einer festen Struktur zu organisieren beginnt.

Dieser Prozess führt zum Wachstum von c-BAs auf Substraten in der kalten Zone. Da die Zufuhr langsam und kontrolliert erfolgt, bildet das resultierende Material hochwertige Einkristalle anstelle von ungeordneten Polykristallen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischen Schwankungen

Die Abhängigkeit von einem präzisen Temperaturgradienten bedeutet, dass der Prozess sehr empfindlich auf thermische Instabilität reagiert. Wenn der Ofen keinen konstanten Unterschied zwischen dem heißen und dem kalten Ende aufrechterhalten kann, kann die Transportrate schwanken.

Komplexität der Einrichtung

Das Erreichen der korrekten "spezifischen Drücke" und thermodynamischen Bedingungen erfordert eine rigorose Kalibrierung. Dies ist keine Methode zum "Einstellen und Vergessen"; sie erfordert sorgfältige Überwachung, um sicherzustellen, dass die Umgebung das Einkristallwachstum über die gesamte Dauer unterstützt.

Maximierung des Syntheseerfolgs

Um die besten Ergebnisse bei der Synthese von kubischem Borarsenid mittels CVT zu erzielen, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Priorisieren Sie die Stabilität des Temperaturgradienten, um einen langsamen, stetigen Transport von Vorläufern zu gewährleisten, was Defekte im Kristallgitter minimiert.

- Wenn Ihr Hauptaugenmerk auf konsistenter Keimbildung liegt: Stellen Sie sicher, dass die Temperatur des "kalten Endes" präzise auf den spezifischen Sättigungspunkt des c-BAs-Dampfes kalibriert ist, um ein kontrolliertes Wachstum auf dem Substrat zu fördern.

Letztendlich hängt die erfolgreiche Synthese von kubischem Borarsenid vollständig von der Fähigkeit des Geräts ab, eine rigorose thermische Umgebung aufrechtzuerhalten, die das Material von Dampf zu hochwertigem Feststoff leitet.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der c-BAs-Synthese |

|---|---|

| Heiße Quellzone | Ermöglicht die Verdampfung von rohen Bor- und Arsenquellen |

| Kalte Abscheidungszone | Löst Keimbildung und Wachstum hochwertiger Einkristalle aus |

| Temperaturgradient | Wirkt als thermodynamischer Motor, der die Bewegung gasförmiger Vorläuferstoffe antreibt |

| Atmosphärenkontrolle | Reguliert spezifische Drücke und Stabilität für chemische Reaktionen |

| Horizontales Rohrsystem | Ermöglicht den kontrollierten Fluss und Transport von verdampften Materialien |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist unerlässlich, wenn komplexe Materialien wie kubisches Borarsenid synthetisiert werden. Bei KINTEK verstehen wir, dass der Erfolg Ihrer Forschung von stabilen thermischen Umgebungen und rigoroser atmosphärischer Kontrolle abhängt.

Mit fachkundiger F&E und Fertigung bieten wir leistungsstarke Horizontalrohr-, CVT-, Vakuum- und CVD-Systeme an, die so konzipiert sind, dass sie die exakten Temperaturgradienten aufrechterhalten, die für das Einkristallwachstum erforderlich sind. Egal, ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Laboranforderungen zugeschnitten ist, KINTEK bietet die Zuverlässigkeit, die Sie benötigen, um Defekte zu minimieren und die Reinheit zu maximieren.

Bereit, Ihren CVT-Prozess zu optimieren? Kontaktieren Sie noch heute unsere Laborexperten, um die perfekte Ofenlösung für Ihre Syntheseziele zu finden.

Visuelle Anleitung

Referenzen

- Jae‐Hoon Kim, Joon Sang Kang. Isotope‐Enriched Cubic Boron Arsenide with Ultrahigh Thermal Conductivity. DOI: 10.1002/advs.202502544

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist der Temperaturbereich bei der Auswahl eines Rohrofens wichtig? Er bestimmt Kosten, Materialien und Leistung

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Was macht den Spaltrohrofen zur bevorzugten Wahl für fortgeschrittene Forschung und industrielle Anwendungen? Erschließen Sie Effizienz und Präzision in Ihrem Labor

- Warum ist eine Hochvakuum-Verkapselung in Quarzrohren erforderlich? Gewährleistung von Präzision für Sn-Ag-Bi-Se-Te-Verbundwerkstoffe

- In welchen Bereichen werden vertikale Rohröfen mit Wirbelschicht häufig eingesetzt? Erforschung der Schlüsselanwendungen in der Materialwissenschaft und Energie

- Wie wird ein Hochtemperatur-Rohröfen bei der Herstellung von NiSA-O/Mo2C-Katalysatoren eingesetzt? Leitfaden zur Experten-Synthese

- Welche einzigartigen Merkmale weist ein Mehrstations-Vakuumrohrofen hinsichtlich der Atmosphärenkontrolle auf? Parallelversuche mit hoher Reinheit ermöglichen

- Was ist die Funktion eines linear verfahrbaren Rohrofen-Systems? Simulation von Branddynamiken für präzise Emissionsstudien