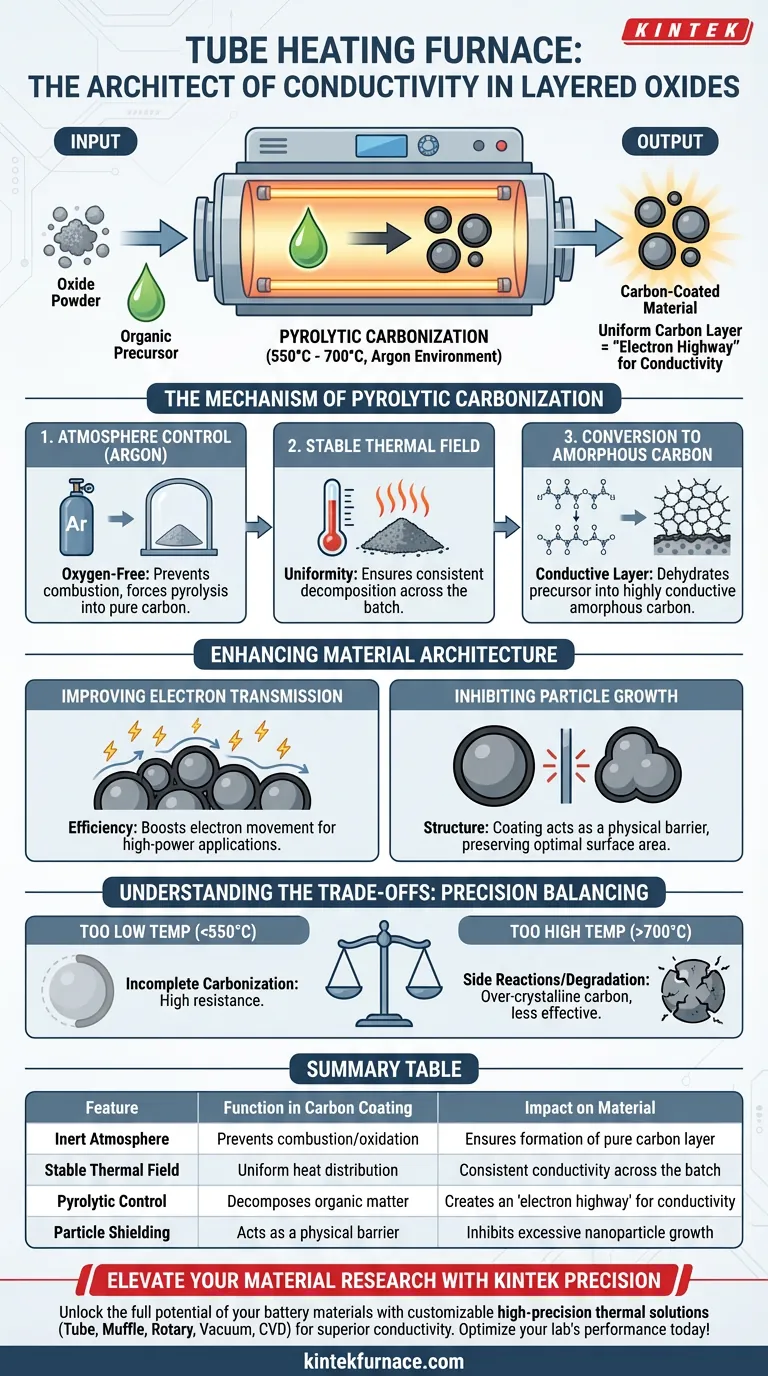

Ein Rohröfen dient als Präzisionsreaktor, der erforderlich ist, um organische Vorläufer in ein hochleitfähiges Netzwerk auf Kathodenmaterialien umzuwandeln. Er funktioniert, indem er Oxidpulver, die mit organischen Verbindungen gemischt sind, in einer streng kontrollierten, sauerstofffreien Argonatmosphäre bei erhöhten Temperaturen, typischerweise zwischen 550°C und 700°C, behandelt. Dieser Prozess ermöglicht die pyrolytische Karbonisierung, was zu einer gleichmäßigen Kohlenstoffschicht führt, die die inhärenten Leitfähigkeitsbeschränkungen von geschichteten Oxiden löst.

Durch die Aufrechterhaltung eines stabilen, inerten Wärmefeldes sorgt der Ofen für die vollständige Zersetzung organischer Materie in leitfähigen amorphen Kohlenstoff. Diese Beschichtung wirkt als "Elektronenautobahn" über die Oberfläche des Materials und verbessert die Effizienz der Elektronenübertragung und die Gesamtleistung der Batterie erheblich.

Der Mechanismus der pyrolytischen Karbonisierung

Atmosphärenkontrolle ist entscheidend

Die Hauptfunktion des Röhrenofens besteht darin, eine sauerstofffreie Umgebung zu erzeugen, typischerweise unter Verwendung von Argon.

Wenn während des Erhitzens Sauerstoff vorhanden wäre, würden die organischen Vorläufer einfach als Kohlendioxid verbrennen.

Durch den Ausschluss von Sauerstoff wird das organische Material gezwungen, einer Pyrolyse zu unterliegen, bei der es chemisch in reinen Kohlenstoff zerfällt, anstatt zu verbrennen.

Die Rolle des Wärmefeldes

Ein hochwertiger Röhrenofen liefert ein stabiles Wärmefeld in der gesamten Heizzone.

Diese Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass jedes Partikel des Pulvergemischs die exakt gleichen Bedingungen erfährt.

Ohne diese Stabilität wäre die Zersetzung organischer Materie (wie Saccharose) ungleichmäßig, was zu einer inkonsistenten Leitfähigkeit über die Materialcharge hinweg führen würde.

Umwandlung in amorphen Kohlenstoff

Unter diesen spezifischen Bedingungen treibt die Hitze die Dehydratisierung und Karbonisierung des Vorläufers voran.

Dies wandelt das organische Material in hochleitfähigen amorphen Kohlenstoff um.

Diese neue Kohlenstoffschicht bindet direkt an die Oberfläche der geschichteten Oxidpartikel und schafft einen kontinuierlichen Pfad für elektrischen Strom.

Verbesserung der Materialarchitektur

Verbesserung der Elektronenübertragung

Geschichtete Oxidmaterialien leiden oft unter schlechter intrinsischer elektrischer Leitfähigkeit.

Die durch den Ofen erzeugte Kohlenstoffbeschichtung verbessert die Effizienz der Elektronenübertragung erheblich.

Dies ermöglicht den freien Fluss von Elektronen zwischen dem aktiven Material und dem Stromkollektor, was für Hochleistungsbatterieanwendungen unerlässlich ist.

Hemmung des Partikelwachstums

Über die Leitfähigkeit hinaus spielt die Kohlenstoffbeschichtung eine strukturelle Rolle.

Die Beschichtung wirkt während des Heizprozesses als physikalische Barriere und hemmt das übermäßige Wachstum von Nanopartikeln.

Dies erhält die optimale Oberfläche des aktiven Materials und trägt weiter zur verbesserten elektrochemischen Leistung bei.

Verständnis der Kompromisse

Obwohl der Röhrenofen effektiv ist, müssen die Parameter präzise abgestimmt werden, um nachlassende Erträge zu vermeiden.

Temperatursensitivität

Wenn die Temperatur zu niedrig ist (z. B. deutlich unter 550°C), kann der organische Vorläufer möglicherweise nicht vollständig karbonisieren.

Dies führt zu einer Beschichtung mit hohem Widerstand und vereitelt den Zweck des Prozesses.

Das Risiko einer Überhitzung

Umgekehrt können zu hohe Temperaturen unerwünschte Nebenreaktionen zwischen dem Kohlenstoff und dem Oxidmaterial auslösen.

Dies kann das aktive Material selbst abbauen oder zu übermäßig kristallinem Kohlenstoff führen, der möglicherweise weniger effektiv beim Überbrücken von Partikeln ist als amorpher Kohlenstoff.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Kohlenstoffbeschichtungsprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Priorisieren Sie höhere Temperaturen (innerhalb der sicheren Grenze Ihres Oxids), um eine vollständige Karbonisierung und die Bildung eines hochleitfähigen amorphen Netzwerks zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Partikelgrößenkontrolle liegt: Konzentrieren Sie sich auf die Stabilität des Wärmefeldes, um sicherzustellen, dass die Kohlenstoffbeschichtung schnell und gleichmäßig gebildet wird und die Partikelgröße vor dem Wachstum fixiert wird.

Der Röhrenofen ist nicht nur ein Heizgerät; er ist der Architekt des Elektronentransportnetzwerks, das die endgültige Leistung Ihres Materials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Kohlenstoffbeschichtung | Auswirkung auf das Material |

|---|---|---|

| Inerte Atmosphäre | Verhindert Verbrennung/Oxidation von Vorläufern | Gewährleistet die Bildung einer reinen Kohlenstoffschicht |

| Stabiles Wärmefeld | Gleichmäßige Wärmeverteilung (550°C - 700°C) | Konsistente Leitfähigkeit über die Charge hinweg |

| Pyrolytische Kontrolle | Zersetzt organische Materie in Kohlenstoff | Erzeugt eine "Elektronenautobahn" für die Leitfähigkeit |

| Partikelschildung | Wirkt als physikalische Barriere | Hemmt übermäßiges Nanopartikelwachstum |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Batteriematerialien mit den Hochleistungs-Wärmelösungen von KINTEK. Gestützt auf erstklassige F&E und weltklasse Fertigung, bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Ob Sie die pyrolytische Karbonisierung verfeinern oder die nächste Generation von geschichteten Oxiden entwickeln, unsere Öfen bieten die stabilen Wärmefelder und die rigorose Atmosphärenkontrolle, die für überlegene Leitfähigkeit erforderlich sind. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Wonseok Ko, Jongsoon Kim. Structural and electrochemical stabilization enabling high‐energy P3‐type Cr‐based layered oxide cathode for K‐ion batteries. DOI: 10.1002/cey2.454

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie ermöglicht ein Rohrofen die Umwandlung von Naturholz in einen karbonisierten Holzträger? Meisterpyrolyse

- Welche spezifische Rolle spielt eine Rohröfen bei der Vorbehandlung von Aktivkohlekatalysatoren? Präzisionsmodifikation

- Was ist der Zweck der Verwendung eines Röhrenofens mit fließendem Argon für 440C Werkzeugstahl? Sicherstellung der Materialintegrität.

- Was sind die typischen Anwendungen für Rohröfen? Beherrschen Sie die präzise thermische Verarbeitung

- Wie geht ein Rohrofen mit schweren Einsatzmaterialien um? Bewältigung der Verkokungs- und Effizienzherausforderungen

- Welche Temperaturkontrollfunktionen haben Rohrweichen normalerweise?Thermische Präzisionsverarbeitung erklärt

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Welche technischen Vorteile bietet die Verwendung eines horizontalen Rohrofens für die langsame Pyrolyse von Baumwollstängeln?