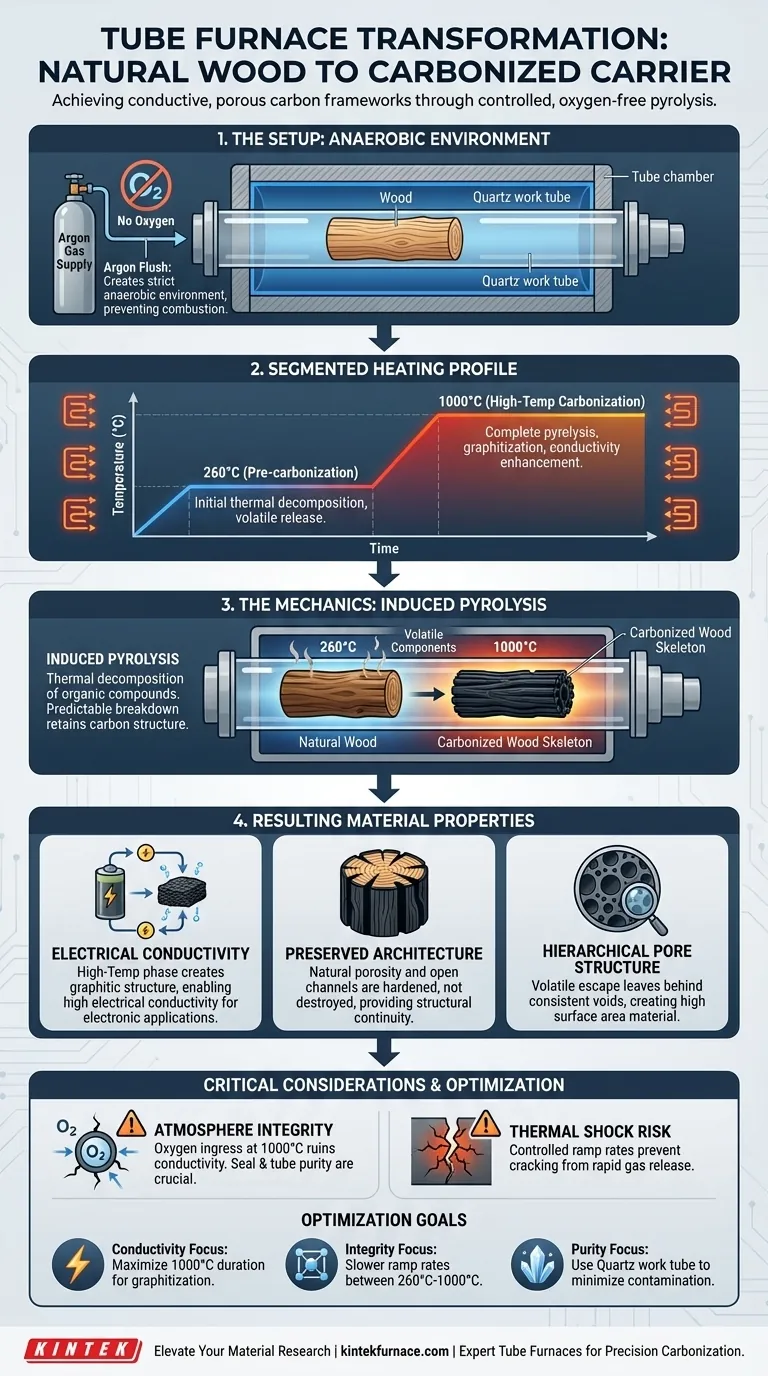

Die Umwandlung von Naturholz in einen karbonisierten Holzträger beruht vollständig auf der Fähigkeit des Rohrofens, während verschiedener Heizstufen eine kontrollierte, sauerstofffreie Umgebung aufrechtzuerhalten. Durch die Behandlung des Holzes unter Argon Gasschutz mit segmentierter Erwärmung – insbesondere Vorkarbonisierung bei 260 °C, gefolgt von Hochtemperaturkarbonisierung bei 1000 °C – ermöglicht der Ofen eine präzise Pyrolyse. Dieser Prozess entfernt flüchtige Bestandteile und hinterlässt ein hochleitfähiges, poröses Biomassekohlenstoffgerüst.

Ein Rohrofen fungiert als Präzisionsreaktor, der inerte Atmosphären und programmierbare Temperaturgradienten nutzt, um organische Holzstrukturen in leitfähige Kohlenstoffgerüste umzuwandeln, ohne ihre natürliche Porosität zu zerstören.

Die Mechanik der Karbonisierung

Schaffung einer anaeroben Umgebung

Die wichtigste Funktion des Rohrofens in diesem Prozess ist die Isolierung. Naturholz enthält Kohlenstoff, aber das Erhitzen in Gegenwart von Luft führt einfach zu Verbrennung (Asche).

Durch das Abdichten des Holzes in einem Arbeitsschlauch und das Spülen mit Argon-Gas schafft der Ofen eine strikte anaerobe Umgebung. Dies stellt sicher, dass die Wärmeanwendung eine chemische Umwandlung auslöst und keine Verbrennung.

Segmentierte Heizprofile

Die Karbonisierung wird nicht durch einfaches Beschießen des Materials mit Hitze erreicht; sie erfordert ein spezifisches "Rezept" oder Programm. Der digitale Regler des Rohrofens ermöglicht eine segmentierte Erwärmung.

Der Prozess beginnt mit der Vorkarbonisierung bei 260 °C. Sobald diese Stufe abgeschlossen ist, erhöht der Ofen die Temperatur auf 1000 °C für die Hochtemperatur-Karbonisierungsphase.

Einleitung der Pyrolyse

Die von den Heizelementen um den Schlauch zugeführte Wärme induziert eine Pyrolyse. Dies ist die thermische Zersetzung der Hauptbestandteile des Holzes, wie z. B. Zellulose.

Da die Wärme gleichmäßig ist und die Umgebung inert ist, zerfallen die organischen Verbindungen vorhersagbar. Dies entfernt flüchtige Stoffe, während die Kohlenstoffstruktur erhalten bleibt.

Resultierende Materialeigenschaften

Elektrische Leitfähigkeit

Die Hochtemperaturphase (1000 °C) ist entscheidend für die Veränderung der elektrischen Eigenschaften des Materials.

Während Naturholz ein Isolator ist, weist das durch den Ofen erzeugte karbonisierte Gerüst eine hohe elektrische Leitfähigkeit auf. Diese Umwandlung ermöglicht es dem Holz, als effektiver Träger in elektronischen oder elektrochemischen Anwendungen zu dienen.

Erhaltung der Architektur

Im Gegensatz zum Zerkleinern oder chemischen Aufschließen bewahrt der Rohrofen die natürliche Architektur des Holzes.

Das resultierende Biomassekohlenstoffgerüst behält offene Kanäle. Diese natürlichen Wege werden gehärtet und nicht zerstört, was für strukturelle Kontinuität sorgt.

Hierarchische Porenstruktur

Der Pyrolyseprozess hinterlässt eine hierarchische Porenstruktur.

Wenn flüchtige Bestandteile während des Erhitzens aus dem Holz austreten, hinterlassen sie Hohlräume. Die Präzision des Rohrofens stellt sicher, dass diese Poren konsistent gebildet werden, wodurch ein Material mit hoher Oberfläche entsteht.

Kritische Betriebsaspekte

Verwaltung der Atmosphärenintegrität

Der Erfolg des Prozesses hängt vollständig von der Reinheit der inerten Atmosphäre ab.

Wenn das Schlauchmaterial (z. B. Quarz oder Aluminiumoxid) beschädigt ist oder die Dichtungen versagen, dringt Sauerstoff in die Kammer ein. Selbst eine kleine Menge Sauerstoff bei 1000 °C zersetzt das Kohlenstoffgerüst und ruiniert die Leitfähigkeit.

Thermische Gleichmäßigkeit vs. Schock

Obwohl Rohröfen für gleichmäßiges Erhitzen ausgelegt sind, ist die Geschwindigkeit der Temperaturänderung (Aufheizrate) ein Kompromiss.

Zu schnelles Erhitzen der Probe kann zu thermischem Schock führen, der die Holzstruktur vor Abschluss der Karbonisierung beschädigen kann. Die Heizelemente außerhalb des Rohrs sorgen für eine gleichmäßige Verteilung, aber der Benutzer muss eine Aufheizrate programmieren, die es dem Holz ermöglicht, Gase ohne strukturelles Versagen abzugeben.

Optimierung des Karbonisierungsprozesses

Um die besten Ergebnisse bei der Umwandlung von Naturholz zu erzielen, müssen Sie die Ofenparameter an Ihre spezifischen Leistungsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr Programm die 1000 °C-Stufe für eine ausreichende Dauer aufrechterhält, um die Graphitierung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verwenden Sie eine langsamere Aufheizrate zwischen der 260 °C und 1000 °C Stufe, um thermischen Schock durch schnelle Gasfreisetzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Verwenden Sie einen Quarz-Arbeitsschlauch, um potenzielle Verunreinigungen durch die Ofenhardware selbst zu minimieren.

Der Rohrofen ist nicht nur ein Heizgerät; er ist das Werkzeug, das bestimmt, ob Ihr Holz zu einem Haufen Asche oder einem hochentwickelten, leitfähigen Kohlenstoffträger wird.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Hauptfunktion | Ergebnis |

|---|---|---|---|

| Atmosphärenspülung | Umgebungstemperatur | Argon-Gas spülen | Schafft eine strikte anaerobe Umgebung |

| Vorkarbonisierung | 260°C | Anfängliche thermische Zersetzung | Bereitet Holz auf Hochtemperatur-Pyrolyse vor |

| Hochtemperatur-Karbonisierung | 1000°C | Vollständige Pyrolyse & Karbonisierung | Schafft hohe elektrische Leitfähigkeit |

| Porenbildung | Konstant | Entfernung flüchtiger Bestandteile | Entwickelt eine hierarchische Porenstruktur |

Erweitern Sie Ihre Materialforschung mit KINTEK

Wandeln Sie organische Vorläufer präzise und zuverlässig in fortschrittliche Kohlenstoffträger um. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen.

Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen und sorgen für perfekte thermische Gleichmäßigkeit und Atmosphärenkontrolle für jedes Projekt.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yuan Ma, Jie Gao. Boosting electrocatalytic generation of FDCA and H2 from 2,5-furanedimethanol solution by carbonized wood supported Fe-CoP nanoleaves. DOI: 10.1007/s42773-024-00380-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Industrien profitieren von der Verwendung von Rohröfen? Präzision in der Halbleiter- und Batterietechnologie freisetzen

- Welche Rolle spielt eine Rohröfen bei der Karbonisierung von porösem Kohlenstoff? Präzise Temperaturkontrolle meistern

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Synthese von nanoporösem Kohlenstoff? Einblicke in die essentielle Aktivierungsphase

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Vertikalrohrofen und wie funktioniert er?| Präzisions-Hochtemperaturverarbeitung

- Welche Temperatur sollte der Ofen beim Be- oder Entladen von Proben haben? Bleiben Sie sicher und vermeiden Sie Schäden

- Warum ist die erste Stufe des Sinterns in einem Vakuumrohrsinterschmelzofen notwendig? Beherrschen Sie die Space-Holder-Technik

- Welche Rolle spielt ein elektrisch beheizter Fallrohr-Ofen (DTF) bei Eisenpulverexperimenten? Steigern Sie Ihre Forschung jetzt!