Ein Rohröfen dient als definitive Kontrollumgebung, die erforderlich ist, um rohe organische Materialien in hochwertigen porösen Kohlenstoff umzuwandeln. Er fungiert als versiegelter Reaktionsbehälter, der gleichzeitig eine streng inerte Atmosphäre bereitstellt und präzise thermische Programme ausführt, um sicherzustellen, dass sich das Vorläufermaterial chemisch umwandelt, anstatt einfach zu verbrennen.

Der Hauptwert des Rohrofens liegt in seiner Fähigkeit, das Heizen von der Oxidation zu entkoppeln. Indem er eine sauerstofffreie Zone aufrechterhält, während er Temperaturen auf 800 °C oder höher anhebt, zwingt er Materialien zur Dehydrierung und Polykondensation – wobei flüchtige Bestandteile entfernt werden, um ein stabiles, vernetztes Kohlenstoffgerüst zurückzulassen.

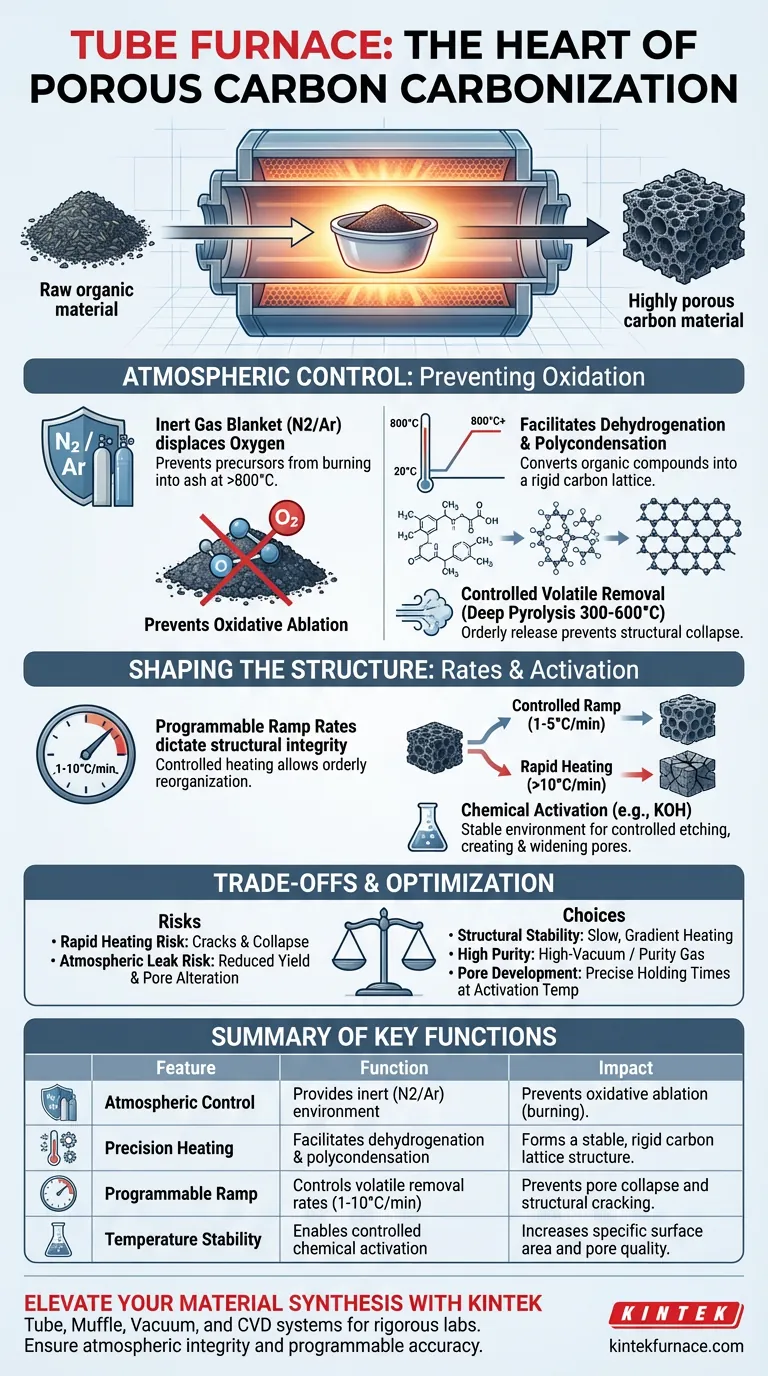

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von oxidativem Abtrag

Die unmittelbarste Funktion des Rohrofens besteht darin, als Barriere gegen Sauerstoff zu wirken. Bei den für die Karbonisierung erforderlichen hohen Temperaturen (oft 800 °C oder höher) sind Kohlenstoffvorläufer hochreaktiv.

Ohne eine schützende Atmosphäre würden diese Materialien einem oxidativen Abtrag unterliegen und im Wesentlichen zu Asche und Gas verbrennen.

Schaffung einer inerten Umgebung

Der Ofen nutzt einen kontinuierlichen Fluss inerter Gase, hauptsächlich Stickstoff oder Argon. Dies schafft eine "Decke" um das Material.

Durch die Verdrängung von Sauerstoff zwingt der Ofen das Material, sich intern zu zersetzen, anstatt extern zu reagieren. Dies ist der grundlegende Schritt, der die Beibehaltung der für eine poröse Struktur notwendigen Kohlenstoffmasse ermöglicht.

Chemische Umwandlung durch präzises Heizen vorantreiben

Ermöglichung von Dehydrierung und Polykondensation

Der Rohröfen ist nicht nur ein Heizgerät; er ist ein Treiber spezifischer chemischer Reaktionen. Wenn die Temperatur steigt, erleichtert der Ofen die Dehydrierung von Vorläufern wie Pech oder Biomasse.

Gleichzeitig treibt er die Polykondensation voran, bei der sich kleine Moleküle zu größeren, komplexeren Ketten verbinden. Dieser Prozess ordnet die Atomstruktur neu und wandelt organische Verbindungen in ein starres Kohlenstoffgitter um.

Kontrollierte Entfernung flüchtiger Bestandteile (Tiefe Pyrolyse)

Zwischen 300 °C und 600 °C steuert der Ofen die Entfernung flüchtiger Bestandteile. Diese Phase, bekannt als tiefe Pyrolyse, muss sorgfältig kontrolliert werden.

Die präzisen Heizraten des Ofens stellen sicher, dass die flüchtigen Bestandteile geordnet freigesetzt werden. Diese kontrollierte Freisetzung verhindert die Zerstörung der sich bildenden Porenstruktur und führt zu einem stabilen Kohlenstoffgerüst.

Gestaltung der endgültigen Kohlenstoffstruktur

Präzise Heizraten

Die strukturelle Integrität von porösem Kohlenstoff wird dadurch bestimmt, wie schnell er erhitzt wird. Der Rohröfen ermöglicht programmierbare Heizraten, die typischerweise zwischen 1 °C und 10 °C pro Minute liegen (wobei 5 °C/min ein gängiger Standard ist).

Eine kontrollierte Aufheizrate ist unerlässlich. Sie ermöglicht die geordnete Reorganisation des Kohlenstoffgerüsts und verhindert strukturelle Kollapse, die auftreten können, wenn flüchtige Bestandteile zu heftig ausgetrieben werden.

Ermöglichung chemischer Aktivierung

Wenn chemische Aktivatoren (wie KOH oder KCl) verwendet werden, bietet der Rohröfen die stabile thermische Umgebung, die für die kontrollierte Ätzung erforderlich ist.

Durch das Halten spezifischer Temperaturen ermöglicht der Ofen diesen Mitteln, mit dem Kohlenstoffgerüst zu reagieren. Dies erzeugt und erweitert Poren, was sich direkt auf die spezifische Oberfläche des Materials und seine Endqualität auswirkt.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Heizraten

Obwohl der Ofen eine schnelle Erwärmung ermöglicht, kann die Verwendung hoher Aufheizraten (z. B. über 10 °C/min) nachteilig sein. Schnelles Erhitzen kann dazu führen, dass das Material reißt oder die Poren aufgrund der explosiven Freisetzung interner Gase kollabieren.

Risiken für die atmosphärische Integrität

Die Qualität des Endprodukts hängt vollständig von der Abdichtung des Rohres ab. Selbst ein mikroskopisch kleiner Leck im System kann Sauerstoff einführen.

Spuren von Sauerstoff bei 800 °C werden nicht nur die Oberfläche abbauen; sie können die Porengrößenverteilung verändern und die Ausbeute des Karbonisierungsprozesses erheblich reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration Ihres Rohröfen-Prozesses sollte von den spezifischen Eigenschaften abhängen, die Sie in Ihrem porösen Kohlenstoff benötigen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie eine langsame, gradientenbasierte Heizrate (z. B. 1 °C bis 2 °C/min), um eine geordnete atomare Neuordnung zu ermöglichen und thermische Schocks zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Stellen Sie sicher, dass Sie einen Hochvakuum-Rohröfen oder hochreines Argon verwenden, um alle Sauerstoffspuren zu eliminieren und oxidative Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Porenentwicklung liegt: Verwenden Sie ein Programm mit präzisen Haltezeiten bei Aktivierungstemperaturen (z. B. 700 °C), um den chemischen Aktivatoren ausreichend Zeit zur Ätzung des Kohlenstoffgerüsts zu geben.

Erfolg bei der Karbonisierung bedeutet nicht nur das Erreichen einer hohen Temperatur; es geht um die Präzision der Reise dorthin.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Karbonisierung | Auswirkung auf das Endprodukt |

|---|---|---|

| Atmosphärenkontrolle | Bereitstellung einer inerten (N2/Ar) Umgebung | Verhindert oxidativen Abtrag (Verbrennen zu Asche) |

| Präzisionsheizung | Ermöglicht Dehydrierung & Polykondensation | Bildet ein stabiles, starres Kohlenstoffgitter |

| Programmierbare Rampe | Kontrolliert die Raten der flüchtigen Entfernung (1-10 °C/min) | Verhindert Pore kollaps und strukturelle Rissbildung |

| Temperaturstabilität | Ermöglicht kontrollierte chemische Aktivierung (z. B. KOH) | Erhöht die spezifische Oberfläche und die Porenqualität |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen hochwertigem porösem Kohlenstoff und verschwendeten Vorläufern. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für anspruchsvolle Laborumgebungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten unsere Hochtemperaturöfen die atmosphärische Integrität und programmierbare Genauigkeit, die erforderlich sind, um stabile Kohlenstoffgerüste und eine optimale Porenentwicklung zu gewährleisten.

Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für einzigartige Forschungsanforderungen benötigen, unser Team steht Ihnen gerne zur Verfügung.

Kontaktieren Sie KINTEK noch heute, um Ihren Karbonisierungsprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was unterscheidet einen Kompaktofen von anderen Ofentypen? Ideal für präzise Laborarbeiten im kleinen Maßstab

- Wie erleichtert eine Rohröfen mit zwei Temperaturzonen die Herstellung von Verbundwerkstoffen wie ReO3–Cu2Te?

- Welche Vorteile bieten Quarzdurchlauföfen? Reinheit und Sichtbarkeit bei Hochtemperaturprozessen erreichen

- Welche fortschrittlichen Funktionen finden sich in aufwendigeren Röhrenöfen? Erschließen Sie Präzision und Vielseitigkeit für anspruchsvolle Anwendungen

- Was sind die größten Herausforderungen beim Einsatz von Rohröfen in der Materialwissenschaft?Überwindung der Hürden bei der Hochtemperaturverarbeitung

- Was sind die technischen Vorteile der Verwendung eines Wirbelschichtreaktors (EFR)? Simulation von Kohle im industriellen Maßstab

- Wie simuliert ein stationärer Quarzreaktor im Labormaßstab industrielle Bedingungen? Bewertung der Stabilität von Pt-Ni-Katalysatoren

- Wie sorgen Rohröfen für präzise und gleichmäßige Erwärmung? Erschließen Sie eine konstante thermische Verarbeitung