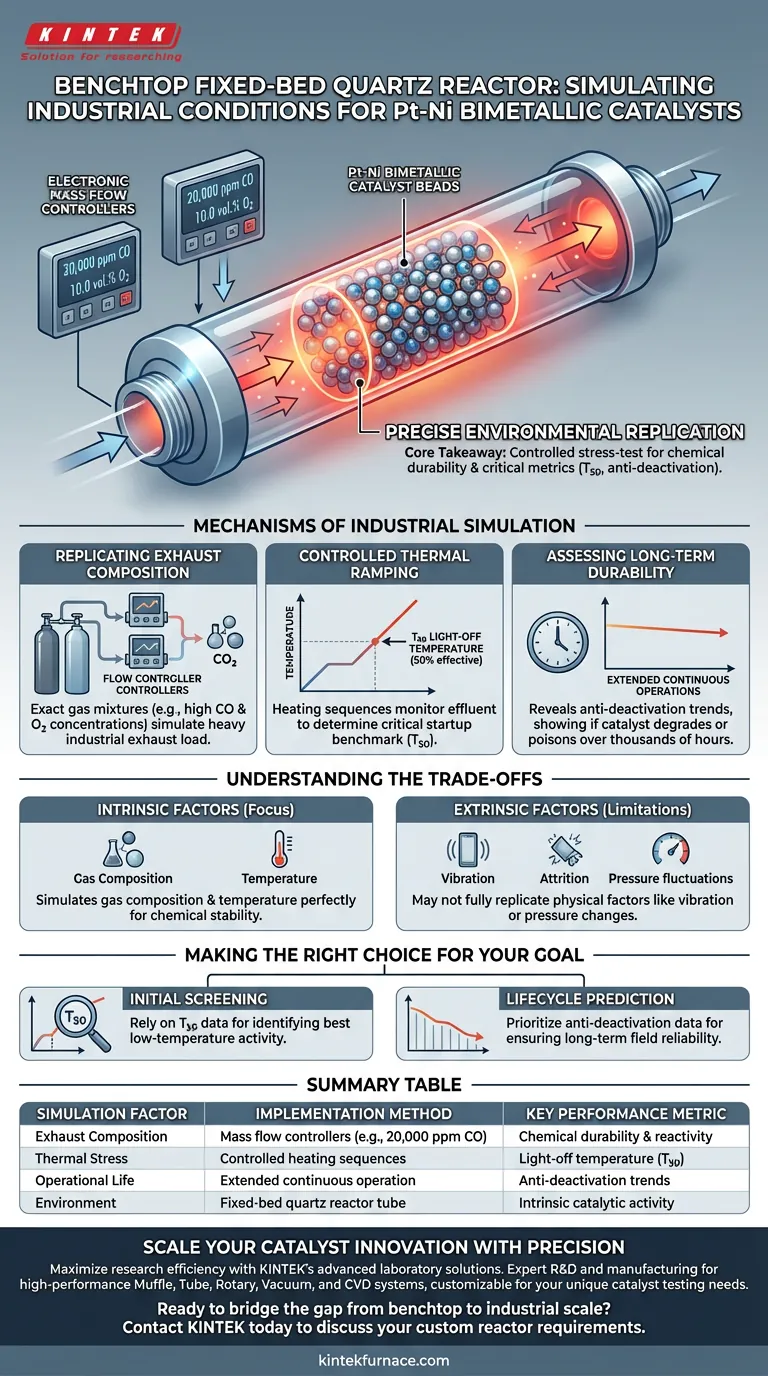

Präzise Umweltsimulation ist der primäre Mechanismus, mit dem ein stationärer Quarzreaktor im Labormaßstab industrielle Bedingungen simuliert. Durch die Verwendung von elektronischen Massendurchflussreglern zur Zufuhr exakter Gasgemische – wie z. B. 20.000 ppm CO und 10,0 Vol.-% O2 – setzt das System Pt-Ni-Bimetallkatalysatoren den spezifischen chemischen und thermischen Belastungen aus, die in tatsächlichen industriellen Abgasströmen auftreten.

Kernbotschaft Der Reaktor fungiert als kontrollierte Stresstestumgebung und isoliert die chemische Beständigkeit des Katalysators, indem er während des verlängerten Betriebs einen kontinuierlichen Gasfluss mit hoher Konzentration aufrechterhält. Dies ermöglicht die präzise Messung kritischer Leistungskennzahlen, insbesondere der Zündtemperaturen (T50) und der Entgiftungstrends, bevor die Skalierung auf vollständige industrielle Versuche erfolgt.

Mechanismen der industriellen Simulation

Nachbildung der Abgaszusammensetzung

Um einen Katalysator effektiv zu bewerten, muss die Testumgebung die chemische Aggressivität der realen Welt widerspiegeln. Diese Einrichtung verwendet elektronische Massendurchflussregler, um Gase zu präzisen Rezepturen zu mischen.

Bei Pt-Ni-Katalysatoren beinhaltet dies oft hohe Konzentrationen von Kohlenmonoxid (CO) und Sauerstoff (O2). Das System stellt sicher, dass diese spezifischen Verhältnisse (z. B. 20.000 ppm CO) streng eingehalten werden, um die hohe Belastung eines industriellen Abgasrohrs zu simulieren.

Kontrollierte thermische Rampen

Stabilität bedeutet nicht nur, mit Gas umzugehen, sondern auch mit Wärme umzugehen, während dieses Gas verarbeitet wird. Der Reaktor verwendet kontrollierte Heizsequenzen, um das Reaktionsabgas zu überwachen.

Dies ermöglicht es den Forschern, die Zündtemperatur (T50) zu identifizieren. Diese Kennzahl gibt die spezifische Temperatur an, bei der der Katalysator 50 % wirksam ist, ein kritischer Bezugspunkt für industrielle Startphasen.

Bewertung der langfristigen Haltbarkeit

Industrielle Katalysatoren müssen Tausende von Stunden arbeiten, nicht nur Minuten. Der Festbettreaktor simuliert dies durch verlängerte kontinuierliche Betriebszyklen.

Durch die Überwachung des Abgases über lange Zeiträume deckt das System die Entgiftungsleistung auf. Dies zeigt, ob der Pt-Ni-Katalysator im Laufe der Zeit unter ständigem chemischem Angriff abgebaut, vergiftet oder an Effizienz verliert.

Verständnis der Kompromisse

Intrinsische vs. extrinsische Faktoren

Während diese Einrichtung hervorragend zur Bestimmung der chemischen Stabilität geeignet ist, konzentriert sie sich auf die intrinsische katalytische Aktivität. Sie simuliert die Gaszusammensetzung und Temperatur der industriellen Umgebung perfekt.

Es handelt sich jedoch um eine "Festbett"-Simulation. Sie repliziert möglicherweise nicht vollständig physikalische industrielle Faktoren wie mechanische Vibrationen, mechanische Abnutzung oder unregelmäßige Druckschwankungen, die in großtechnischen Anlagen auftreten.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Interpretation von Daten aus einem Festbett-Quarzreaktor Ihre spezifische Entwicklungsphase:

- Wenn Ihr Hauptaugenmerk auf der Erstprüfung liegt: Verlassen Sie sich auf die Daten zur T50 (Zündtemperatur), um schnell zu identifizieren, welche Pt-Ni-Verhältnisse die beste Tieftemperaturaktivität aufweisen.

- Wenn Ihr Hauptaugenmerk auf der Lebenszyklusvorhersage liegt: Priorisieren Sie die Daten zur Entgiftungsleistung aus verlängerten kontinuierlichen Betriebszyklen, um sicherzustellen, dass der Katalysator im Feld nicht vorzeitig ausfällt.

Nutzen Sie diese Laborsimulation, um die chemische Robustheit Ihres Pt-Ni-Katalysators zu validieren, bevor Sie in teure Pilotanlagen investieren.

Zusammenfassungstabelle:

| Simulationsfaktor | Implementierungsmethode | Schlüssel-Leistungskennzahl |

|---|---|---|

| Abgaszusammensetzung | Massendurchflussregler (z. B. 20.000 ppm CO) | Chemische Beständigkeit & Reaktivität |

| Thermische Belastung | Kontrollierte Heizsequenzen | Zündtemperatur (T50) |

| Betriebslebensdauer | Verlängerter kontinuierlicher Betrieb | Entgiftungstrends |

| Umgebung | Festbett-Quarzreaktorrohr | Intrinsische katalytische Aktivität |

Skalieren Sie Ihre Katalysatorinnovation mit Präzision

Maximieren Sie Ihre Forschungseffizienz mit den fortschrittlichen Laborlösungen von KINTEK. Mit fachmännischer F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Katalysatortestbedürfnisse anpassbar sind. Ob Sie die Stabilität von Pt-Ni-Bimetallkatalysatoren bewerten oder komplexe industrielle Abgasströme simulieren, unsere Ausrüstung bietet die notwendige thermische und chemische Kontrolle für zuverlässige Daten.

Sind Sie bereit, die Lücke vom Labormaßstab zur industriellen Skalierung zu schließen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Reaktorbedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Laborröh-renofen bei der Wärmebehandlung von niedriggekohltem Stahl? Präzisionshitze für Nanokomposite

- Welche Umgebungsbedingungen bietet ein Vakuumrohr-Ofen für Sägemehl-Biokohle? Präzise Pyrolysekontrolle erreichen

- Wie unterscheiden sich Temperaturregelung und -gleichmäßigkeit zwischen vertikalen und horizontalen Rohröfen? Optimieren Sie die Wärmebehandlung Ihres Labors

- Was sind die typischen Anwendungen von Dreizonen-Spaltrohröfen? Erreichen Sie Präzision und Zugänglichkeit bei der thermischen Verarbeitung

- Was ist der Bereich der Längen von Heizzonen in einem Hochtemperatur-Rohrofen? Optimieren Sie Ihre thermische Verarbeitung

- Welche jüngsten Fortschritte haben die Leistung von Labortubularöfen verbessert? Erreichen Sie beispiellose Präzision und Kontrolle

- Was sind die Hauptvorteile eines horizontalen Elektroofens? Erzielen Sie überlegene Prozesskontrolle und Zugänglichkeit

- Was sind einige gängige Anwendungen von Rohröfen in Laboren? Erschließen Sie Präzision bei der Materialverarbeitung