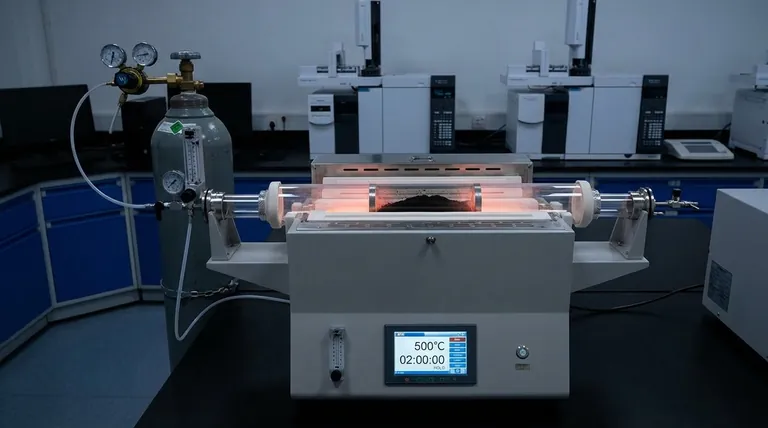

Ein Vakuumrohr-Ofen bietet eine streng sauerstofffreie Umgebung und ein hochpräzises thermisches Profil. Durch den Einsatz von Stickstoffschutz zur Verdrängung von Luft und die Einhaltung spezifischer Temperaturkontrollkurven – insbesondere die Beibehaltung von 500°C für 2 Stunden – gewährleistet dieses Gerät die vollständige Karbonisierung von Sägemehl ohne Verbrennungsrisiko.

Kernbotschaft Der Vakuumrohr-Ofen zeichnet sich durch seine Fähigkeit aus, die Biomasse von Oxidation zu isolieren und gleichzeitig exakte thermische Belastungen anzuwenden. Diese Kombination aus kontrollierter inerter Atmosphäre und regulierter Aufheizgeschwindigkeit ist der entscheidende Faktor für die Herstellung von Biokohle mit einer entwickelten Porenstruktur und stabilen physikochemischen Eigenschaften.

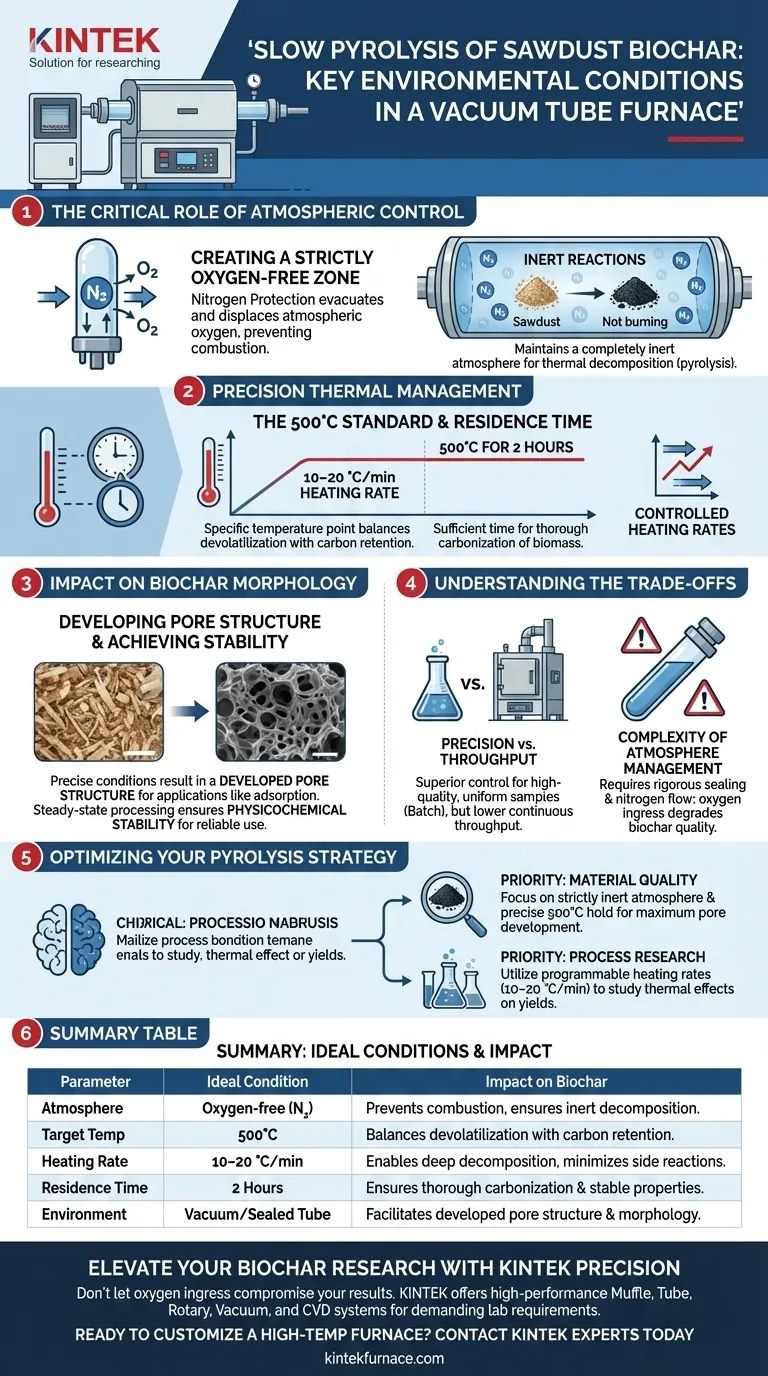

Die entscheidende Rolle der Atmosphärenkontrolle

Schaffung einer streng sauerstofffreien Zone

Die Hauptfunktion des Vakuumrohr-Ofens in diesem Zusammenhang ist die Verhinderung von Verbrennung. Durch den Einsatz von Stickstoffschutz evakuiert oder verdrängt der Ofen den Luftsauerstoff aus dem Reaktionsrohr.

Gewährleistung inerter Reaktionen

Durch die Einleitung von hochreinem Stickstoff über ein Gaszirkulationskontrollsystem hält der Ofen eine vollständig inerte Atmosphäre aufrecht. Dies stellt sicher, dass das Sägemehl einer thermischen Zersetzung (Pyrolyse) unterliegt und nicht verbrennt, was für die Maximierung der festen Biokohleausbeute unerlässlich ist.

Präzises Thermomanagement

Der 500°C-Standard

Um eine optimale Pyrolyse von Sägemehl zu erreichen, muss der Ofen eine bestimmte Zieltemperatur halten. Der primäre Standard für diesen Prozess ist 500°C, ein Temperaturbereich, der die Devola-tilisation mit der Kohlenstoffbindung in Einklang bringt.

Verweilzeit und Karbonisierung

Das Erreichen der Zieltemperatur ist nicht ausreichend; die Dauer der Wärmeeinwirkung ist ebenso entscheidend. Der Ofen ist so programmiert, dass er diese Temperatur für 2 Stunden hält, was dem Biomaterial ausreichend Zeit für die vollständige Karbonisierung gibt.

Kontrollierte Aufheizgeschwindigkeiten

Die Qualität des Endprodukts hängt davon ab, wie die Temperatur ansteigt, nicht nur davon, wo sie endet. Der Ofen ermöglicht eine flexible Anpassung der Aufheizgeschwindigkeiten (typischerweise 10–20 °C/min), was eine tiefe thermische Zersetzung ermöglicht und unerwünschte Nebenreaktionen minimiert.

Auswirkungen auf die Biokohlenmorphologie

Entwicklung der Porenstruktur

Die spezifischen Umgebungsbedingungen, die der Vakuumrohr-Ofen bietet, beeinflussen direkt die mikroskopische Architektur der Biokohle. Die präzise Kombination aus Temperatur und Inertgasfluss führt zu einer entwickelten Porenstruktur, die für Anwendungen wie Adsorption oder Bodenverbesserung entscheidend ist.

Erreichung physikochemischer Stabilität

Da die Heizumgebung gleichmäßig und die Atmosphäre stabil ist, weist die resultierende Biokohle konsistente Eigenschaften auf. Diese "Steady-State"-Verarbeitung gewährleistet die physikochemische Stabilität der fertigen Biokohlebasis, wodurch sie für weitere experimentelle oder industrielle Zwecke zuverlässig ist.

Abwägungen verstehen

Präzision vs. Durchsatz

Während ein Vakuumrohr-Ofen eine überlegene Kontrolle über die Reaktionsumgebung bietet, ist er im Allgemeinen ein Batch-Verarbeitungswerkzeug. Er eignet sich hervorragend zur Herstellung von hochwertigen, gleichmäßigen Proben für die Forschung oder die Kleinserienproduktion, verfügt jedoch möglicherweise nicht über die kontinuierlichen Durchsatzfähigkeiten größerer industrieller Drehrohröfen.

Komplexität des Atmosphärenmanagements

Das Erreichen einer "streng sauerstofffreien" Umgebung erfordert eine sorgfältige Abdichtung und Gasverwaltung. Wenn der Stickstofffluss unterbrochen wird oder die Dichtung des Rohrs beschädigt wird, führt das Eindringen von Sauerstoff sofort zu einer Verschlechterung der Biokohlequalität und verwandelt den Prozess von der Pyrolyse in eine teilweise Verbrennung.

Optimierung Ihrer Pyrolyse-Strategie

Um den richtigen Ansatz für Ihr Sägemehl-Biokohle-Projekt zu wählen, berücksichtigen Sie Ihre Endziele:

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Priorisieren Sie die Fähigkeit des Vakuumrohr-Ofens, eine streng inerte Atmosphäre und präzise 500°C-Haltezeiten aufrechtzuerhalten, um die Porenentwicklung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessforschung liegt: Nutzen Sie die programmierbaren Aufheizgeschwindigkeiten (10–20 °C/min), um zu untersuchen, wie unterschiedliche thermische Kurven die Ausbeute an Bioöl im Vergleich zu Biokohle beeinflussen.

Durch die rigorose Kontrolle der Sauerstofffreiheit und die präzise Wärmezufuhr verwandeln Sie rohes Sägemehl von einfachem Abfall in ein hochentwickeltes, hochwertiges Kohlenstoffmaterial.

Zusammenfassungstabelle:

| Parameter | Ideale Bedingung | Auswirkung auf Biokohle |

|---|---|---|

| Atmosphäre | Sauerstofffrei (Stickstoffschutz) | Verhindert Verbrennung; gewährleistet inerte thermische Zersetzung. |

| Zieltemperatur | 500°C | Balanciert Devola-tilisation mit maximaler Kohlenstoffbindung. |

| Aufheizgeschwindigkeit | 10–20 °C/min | Ermöglicht tiefe Zersetzung und minimiert Nebenreaktionen. |

| Verweilzeit | 2 Stunden | Gewährleistet vollständige Karbonisierung und stabile chemische Eigenschaften. |

| Umgebung | Vakuum/Abgedichtetes Rohr | Fördert entwickelte Porenstruktur und hochwertige Morphologie. |

Verbessern Sie Ihre Biokohlenforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Sauerstoffeintritt oder ungleichmäßige Erwärmung Ihre Karbonisierungsergebnisse beeinträchtigen. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laboranforderungen entwickelt wurden. Ob Sie die Sägemehl-Pyrolyse optimieren oder fortschrittliche Kohlenstoffmaterialien entwickeln, unsere Öfen bieten die streng kontrollierten inerten Atmosphären und präzisen thermischen Profile, die Sie benötigen.

Bereit, einen Hochtemperatur-Ofen für Ihre einzigartigen Laborbedürfnisse anzupassen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Xin Pan, Sabry M. Shaheen. Functionalization of sawdust biochar using Mg-Fe-LDH and sodium dodecyl sulfonate enhanced its stability and immobilization capacity for Cd and Pb in contaminated water and soil. DOI: 10.1007/s42773-024-00401-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Hochtemperatur-Rohröfen für die PCN-Exfoliation verwendet? Überlegene 2D-Nanosheet-Katalyse freischalten

- Was ist die Funktion der Quarz-Vakuum-Verkapselung beim RhSeCl-CVT? Beherrschung des reinen Kristallwachstums

- Wie trägt eine Rohröfen zur Karbonisierung von Biomasse bei? Präzise Pyrolyse für überlegene Materialien meistern

- Was sind die Schlüsselkomponenten des Heizmechanismus eines Rohrofens? Entdecken Sie Präzisionsheizung für Ihr Labor

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Nachbehandlung von Ag2Se? Optimierung der flexiblen thermoelektrischen Effizienz

- Warum wird ein Tantalrohr in einem Vakuum-Quarzrohr eingekapselt? Verhinderung von Oxidation und Versprödung bei Hochtemperatur-Kalzinierung

- Was ist der Hauptzweck der Verwendung eines Quarzrohr-Ofens zum Ausglühen von MoS2? Hohe elektrische Leistung freisetzen

- Was ist die Funktion des Argon-Gasflusses in einem Röhrenofen während der Wärmebehandlung von Molybdändisulfid? Expertenratgeber