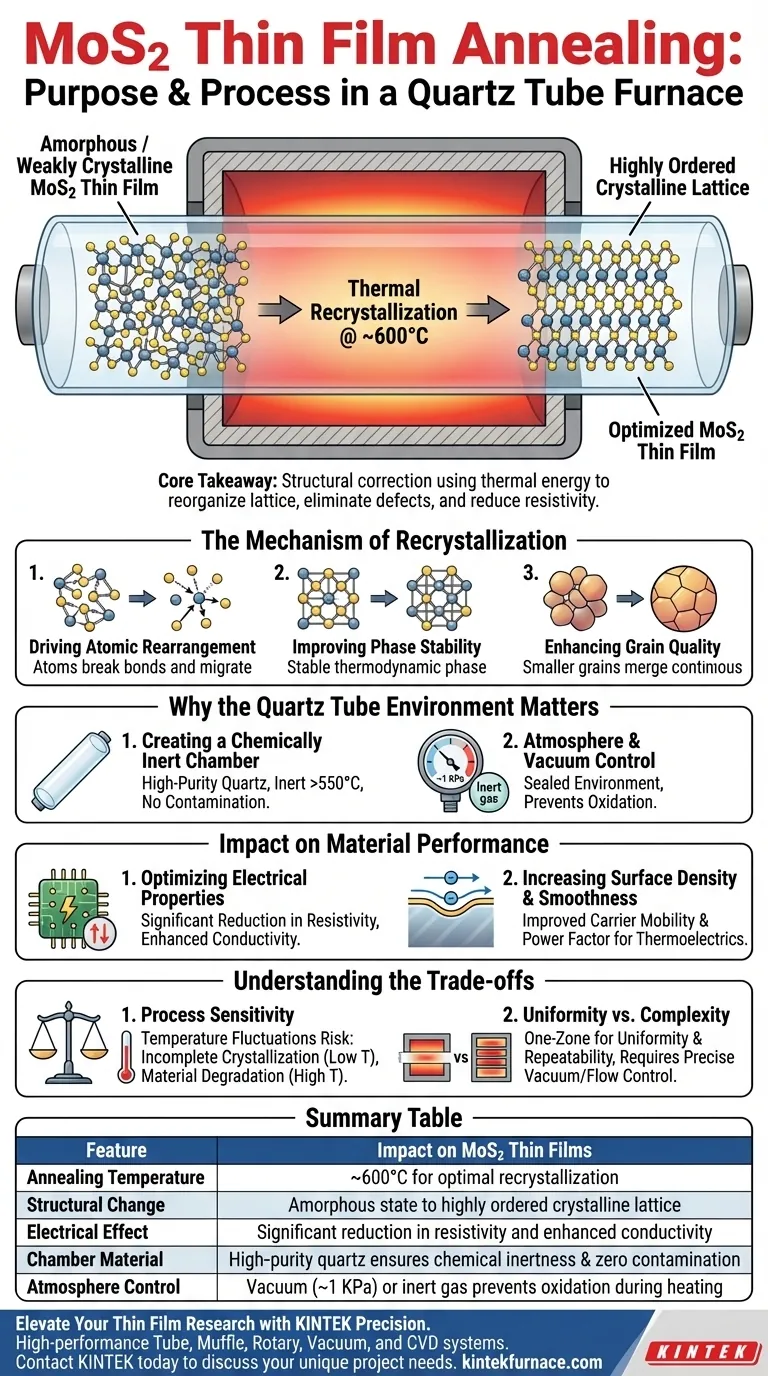

Der Hauptzweck der Verwendung eines Quarzrohr-Ofens zum Ausglühen von Molybdändisulfid (MoS2)-Dünnschichten besteht darin, die thermische Rekristallisation in einer kontrollierten Hochtemperaturumgebung zu ermöglichen.

Durch die Behandlung des Materials bei Temperaturen um 600 °C wandelt der Ofen den Dünnfilm von einem amorphen oder schwach kristallinen Zustand in eine hochgeordnete Struktur um. Dieser Prozess ermöglicht eine atomare Umlagerung, die für die Stabilisierung der Materialphase und die signifikante Optimierung seiner elektrischen Eigenschaften unerlässlich ist.

Kernbotschaft Das Ausglühen von MoS2 in einem Quarzrohr-Ofen wirkt als struktureller Korrekturmechanismus; es nutzt thermische Energie, um das Atomgitter neu zu organisieren, wodurch Defekte beseitigt und der Widerstand reduziert wird, um das volle elektronische Potenzial des Materials freizusetzen.

Der Mechanismus der Rekristallisation

Anregung der atomaren Umlagerung

Das grundlegende Ziel dieses Ausglühprozesses ist die Zufuhr ausreichender thermischer Energie, um die Bindungen eines ungeordneten Zustands aufzubrechen.

Bei etwa 600 °C gewinnen die Molybdän- und Schwefelatome genügend Energie, um zu wandern und sich neu auszurichten. Dies wandelt den Film von einer chaotischen, amorphen Struktur in ein kohärentes, kristallines Gitter um.

Verbesserung der Phasenstabilität

Während sich die Atome neu ausrichten, erreicht das Material eine thermodynamisch stabilere Phase.

Diese Stabilität ist entscheidend, um sicherzustellen, dass die physikalischen Eigenschaften des MoS2-Films im Laufe der Zeit und unter Betriebsbedingungen konsistent bleiben.

Verbesserung der Kornqualität

Die Wärmebehandlung treibt das Wachstum der Körner voran und verschmilzt kleinere, fragmentierte Körner zu größeren, kontinuierlichen Strukturen.

Diese Reduzierung von Korngrenzen minimiert die Streuung von Ladungsträgern, was ein Hauptfaktor für die Verbesserung der Gesamtleistung des Materials ist.

Warum die Quarzrohr-Umgebung wichtig ist

Schaffung einer chemisch inerten Kammer

Ein hochreines Quarzrohr dient als Kernreaktionskammer, da es chemisch inert ist.

Es hält Temperaturen von über 550 °C stand, ohne mit dem Schwefeldampf oder der Molybdänschicht zu reagieren. Dies verhindert, dass Verunreinigungen von den Kammerwänden den empfindlichen Dünnfilm während der Verarbeitung kontaminieren.

Atmosphären- und Vakuumkontrolle

Der Rohrofen ermöglicht die Aufrechterhaltung eines bestimmten Vakuumgrades (typischerweise um 1 KPa) oder eines Inertgasstroms.

Diese versiegelte Umgebung schließt atmosphärischen Sauerstoff aus, was entscheidend ist, da Sauerstoff den Film während der Hochhitzephase abbauen kann. Die sichere Abdichtung gewährleistet, dass die Sulfidierungsreaktion ohne oxidative Störungen abläuft.

Auswirkungen auf die Materialleistung

Optimierung der elektrischen Eigenschaften

Das greifbarste Ergebnis der atomaren Umlagerung ist eine signifikante Reduzierung des Widerstands.

Durch die Organisation des Gitters und die Beseitigung von Strukturdefekten schafft der Ausglühprozess einen effizienteren Weg für den Elektronenfluss. Dies verbessert direkt die elektrische Leitfähigkeit des MoS2-Films.

Erhöhung der Oberflächendichte und -glätte

Die Wärmebehandlung beseitigt unregelmäßige Mikrostrukturen auf der Oberfläche des Films.

Während der Film ausglüht, wird er dichter und glatter. Diese mikroskopische Entwicklung verbessert die Trägermobilität und den Leistungsfaktor, Schlüsselkomponenten für thermoelektrische Anwendungen.

Verständnis der Kompromisse

Prozesssensibilität

Obwohl das Ausglühen die Qualität verbessert, ist der Prozess sehr empfindlich gegenüber Temperaturschwankungen. Abweichungen vom optimalen Bereich von 600 °C können zu unvollständiger Kristallisation (wenn zu niedrig) oder Materialabbau (wenn zu hoch) führen.

Gleichmäßigkeit vs. Komplexität

Die Verwendung eines Einzonen-Rohrofen bietet im Allgemeinen eine überlegene Gleichmäßigkeit und Wiederholbarkeit für MoS2 im Vergleich zu Mehrzonenkonfigurationen.

Um diese Gleichmäßigkeit zu erreichen, ist jedoch eine präzise Optimierung der Prozessbedingungen erforderlich. Eine unzureichende Kontrolle des Vakuumdrucks oder des Gasflusses kann zu einer ungleichmäßigen Sulfidierung über großflächige Filme führen.

Die richtige Wahl für Ihr Projekt treffen

Die spezifische Konfiguration Ihres Ausglühprozesses sollte von der Endanwendung des MoS2-Films abhängen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Temperaturstabilität von 600 °C, um die Rekristallisation zu maximieren und den Widerstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf großflächiger Gleichmäßigkeit liegt: Verwenden Sie eine Einzonen-Ofenkonfiguration, um eine konsistente Sulfidierung und Filmqualität über das gesamte Substrat zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf thermoelektrischer Leistung liegt: Konzentrieren Sie sich auf längere Ausglühzeiten, um das Kornwachstum und die Oberflächenglätte für eine verbesserte Trägermobilität zu maximieren.

Der Erfolg beim Ausglühen von MoS2 beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der Aufrechterhaltung einer makellosen, sauerstofffreien Umgebung, die es dem Material ermöglicht, sich auf atomarer Ebene neu aufzubauen.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf MoS2-Dünnschichten |

|---|---|

| Ausglühtemperatur | ~600 °C für optimale Rekristallisation |

| Strukturelle Veränderung | Amorpher Zustand zu hochgeordnetem kristallinem Gitter |

| Elektrischer Effekt | Signifikante Reduzierung des Widerstands und verbesserte Leitfähigkeit |

| Kammer-Material | Hochreines Quarz gewährleistet chemische Inertheit & keine Kontamination |

| Atmosphärenkontrolle | Vakuum (~1 KPa) oder Inertgas verhindert Oxidation während des Erhitzens |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK Precision

Das Erreichen der perfekten kristallinen Struktur in MoS2-Dünnschichten erfordert absolute Kontrolle über Temperatur und Atmosphäre. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der Materialwissenschaft zu erfüllen.

Ob Sie einen Einzonen-Rohrofen für überlegene Gleichmäßigkeit oder ein kundenspezifisches Vakuumsystem für empfindliche Sulfidierungsprozesse benötigen, unsere Labor-Hochtemperaturöfen bieten die Stabilität und Reinheit, die Ihre Forschung verdient.

Bereit, Ihren Ausglühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Biomasseverkokung? Entriegeln Sie überlegene Biochar-Strukturen

- Was ist der typische Arbeitsablauf bei der Verwendung eines Mehrgradienten-Rohrofens für Experimente? Meistern Sie präzise Erwärmung für Ihr Labor

- Welche Vorteile bietet ein Quarzrohr-Ofenherd im Vergleich zu herkömmlichen Bauweisen? Erreichen Sie überlegene Prozesskontrolle und Reinheit

- Wie schaltet man einen Mehrzonen-Rohrofen ein und bedient ihn? Präzise Wärmesteuerung für Ihr Labor

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Umwandlung von PEO in porösen Kohlenstoff? Beherrschen Sie das Molekulare Engineering

- Wie sorgt ein vertikales Rohröfen mit Aluminiumoxid-Auskleidung für eine stabile Umgebung für Korrosionsexperimente? Holen Sie sich Expertdaten

- Was sind einige gängige Anwendungen von horizontalen Elektroöfen? Erschließen Sie Präzision in der thermischen Verarbeitung

- Warum werden Korundschiffchen und Röhrenöfen für die Vorkarbonisierung von Biomasse verwendet? Optimieren Sie Ihre Pyrolyse bei 500°C