Im Wesentlichen bietet ein Quarzrohr-Ofenherd eine einzigartige Kombination von Vorteilen gegenüber herkömmlichen Bauweisen, die sich primär auf überlegene Prozesskontrolle und Materialreinheit konzentrieren. Zu seinen Hauptvorteilen gehören eine außergewöhnliche Temperaturgleichmäßigkeit, die Möglichkeit, Prozesse in Echtzeit visuell zu überwachen, chemische Inertheit für empfindliche Materialien und eine erhöhte Betriebseffizienz durch bessere Isolierung und schnelleres Probenhandling.

Der wahre Wert eines Quarzrohr-Ofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Kapazität, eine hochkontrollierte, reine und beobachtbare Umgebung zu schaffen. Dies macht ihn zu einem unverzichtbaren Werkzeug für die fortschrittliche Materialsynthese und -analyse, wo die Prozessintegrität von größter Bedeutung ist.

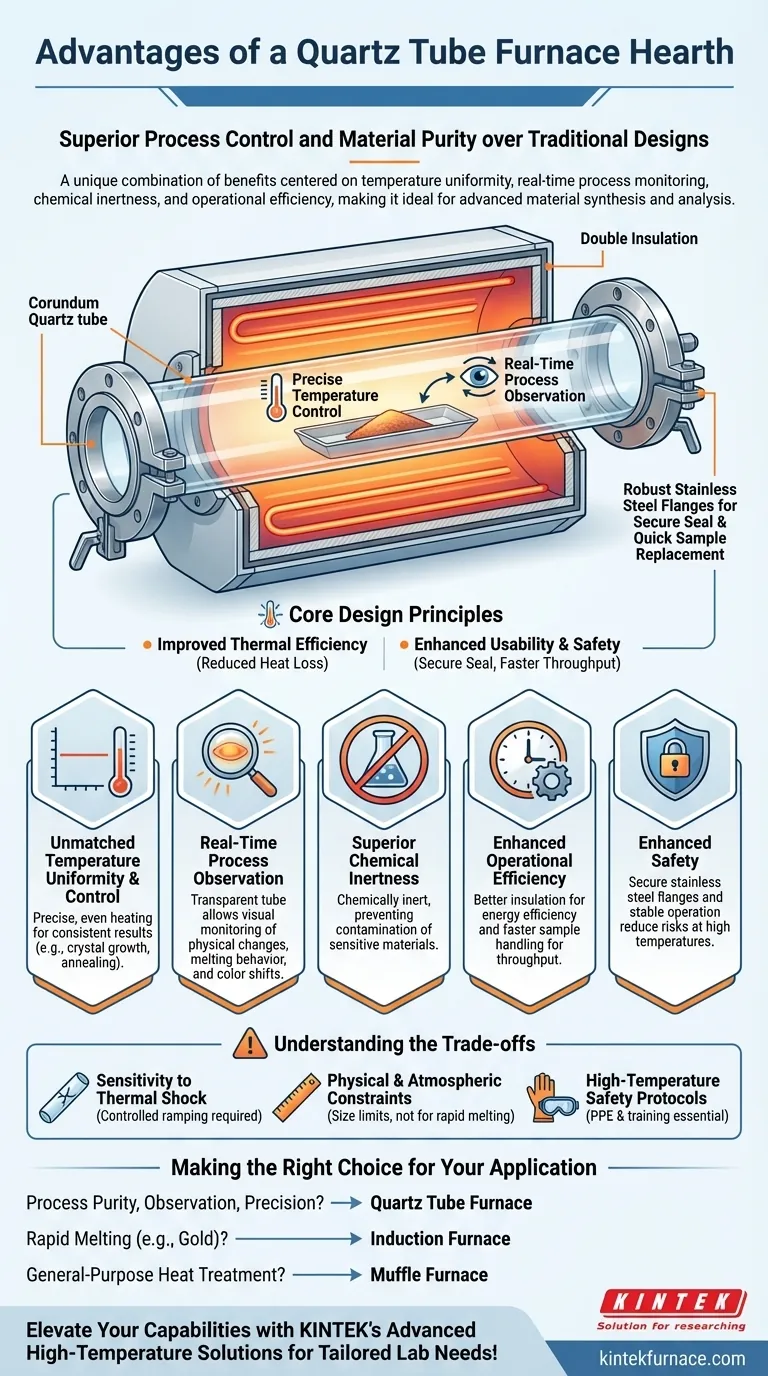

Die Kernkonstruktionsprinzipien

Ein moderner Quarzrohr-Ofenherd geht über ältere Designs hinaus, indem er ein Korund-Quarzrohr mit Edelstahlrohrflanschen kombiniert. Diese Konstruktion ist eine erhebliche Verbesserung gegenüber früheren Quarzglasrohr- und Kolbenzusammensetzungen.

Verbesserte thermische Effizienz

Das Design beinhaltet oft eine doppelte Isolierung an der Außenwand. Diese einfache Funktion reduziert den Wärmeverlust bei Hochtemperaturoperationen wie dem Sintern drastisch, was zu einer höheren Energieeffizienz und stabileren Innentemperaturen führt.

Verbesserte Benutzerfreundlichkeit und Sicherheit

Die Verwendung robuster Edelstahlflansche ermöglicht eine sicherere Abdichtung und einen schnelleren Probenwechsel im Vergleich zu zerbrechlicheren oder komplexeren Systemen. Dies verbessert den Labordurchsatz und die allgemeine Betriebssicherheit.

Wichtige Vorteile bei der Materialverarbeitung

Die spezifischen Vorteile eines Quarzrohr-Ofens machen ihn ideal für anspruchsvolle Labor- und Industrieanwendungen, bei denen Präzision nicht verhandelbar ist.

Unübertroffene Temperaturgleichmäßigkeit und -kontrolle

Diese Öfen sind für eine präzise Temperaturregelung und eine hochgradig gleichmäßige Erwärmung über die gesamte Probenlänge ausgelegt. Dies ist entscheidend für Prozesse wie Kristallwachstum oder Glühen, bei denen selbst geringe Temperaturunterschiede das Endprodukt beeinträchtigen können.

Echtzeit-Prozessbeobachtung

Der deutlichste Vorteil ist die Transparenz des Quarzrohres. Dies ermöglicht es den Bedienern, die Probe in Echtzeit visuell zu überwachen und physikalische Veränderungen, Farbverschiebungen oder Schmelzverhalten zu beobachten, während sie auftreten. Dieses direkte Feedback ist von unschätzbarem Wert für die Prozessentwicklung und Qualitätskontrolle.

Überlegene chemische Inertheit

Quarz ist chemisch inert, was bedeutet, dass es selbst bei extremen Temperaturen nicht mit der überwiegenden Mehrheit der Substanzen reagiert. Dies macht es zum idealen Kammermaterial für den Umgang mit hochreaktiven Chemikalien und verhindert eine Kontamination der Probe.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Quarzrohr-Ofen ein Spezialwerkzeug mit spezifischen Einschränkungen, die für einen sicheren und effektiven Betrieb beachtet werden müssen.

Empfindlichkeit gegenüber Thermoschock

Quarz kann trotz seiner Hochtemperaturstabilität anfällig für Risse sein, wenn er zu schnell erhitzt oder abgekühlt wird. Eine kontrollierte Temperaturrampe ist unerlässlich, um Thermoschock zu verhindern und die Lebensdauer des Rohrs zu verlängern.

Physikalische und atmosphärische Einschränkungen

Das rohrförmige Design begrenzt naturgemäß die Größe und Form der Proben, die verarbeitet werden können. Darüber hinaus sind sie, obwohl hervorragend geeignet zur Erzeugung kontrollierter Gas- oder Vakuumatmosphären, in der Regel nicht für das schnelle Schmelzen großer Volumina ausgelegt, wie es bei anderen Ofentypen wie Induktionsöfen der Fall ist.

Hochtemperatur-Sicherheitsprotokolle

Der Betrieb von Geräten, die 1000 °C überschreiten, erfordert strenge Sicherheitsmaßnahmen. Eine angemessene Schulung, persönliche Schutzausrüstung (PSA) und die Einhaltung der Betriebsprotokolle sind absolut notwendig, um die Risiken im Zusammenhang mit extremer Hitze zu mindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihres primären Prozessziels.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit, Beobachtung und Präzision liegt: Der Quarzrohr-Ofen ist die überlegene Wahl für die Synthese oder Behandlung empfindlicher Materialien in kontrollierter Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von Metallen wie Gold liegt: Ein Induktionsofen ist weitaus effizienter und bietet schnellere Schmelzzeiten sowie eine inhärente Rührwirkung für ein homogenes Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung nicht-reaktiver Materialien liegt: Ein einfacherer, robusterer Muffelofen könnte eine kostengünstigere Lösung sein.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die einzigartigen Stärken des Werkzeugs an Ihre spezifische wissenschaftliche oder industrielle Herausforderung anzupassen.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Temperaturgleichmäßigkeit | Gewährleistet präzise und gleichmäßige Erwärmung für konsistente Ergebnisse bei Prozessen wie dem Kristallwachstum. |

| Echtzeit-Beobachtung | Ermöglicht die visuelle Überwachung von Proben durch das transparente Quarzrohr für sofortiges Feedback. |

| Chemische Inertheit | Verhindert Kontamination, indem es nicht mit empfindlichen Materialien reagiert, ideal für reine Umgebungen. |

| Betriebseffizienz | Verfügt über eine bessere Isolierung und schnelleres Probenhandling, was den Energieverbrauch und den Durchsatz verbessert. |

| Erhöhte Sicherheit | Robuste Edelstahlflansche bieten sichere Abdichtungen und reduzieren Risiken bei Hochtemperaturbetrieben. |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert überlegene Prozesskontrolle, Reinheit und Effizienz. Bereit, Ihre Materialsynthese und -analyse zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung