Ein Hochtemperatur-Rohröfen dient als grundlegender Reaktionsbehälter für die Umwandlung von Polyethylenoxid (PEO) in porösen Kohlenstoff und bietet die strengen Umweltkontrollen, die für chemische Transformationen erforderlich sind. Er ermöglicht es dem Vorläufer, eine spezifische thermische Zersetzung ohne Verbrennung zu durchlaufen, wodurch sichergestellt wird, dass sich das Material zu einem stabilen Kohlenstoffgerüst entwickelt.

Die Kernfunktion des Röhrenofens besteht darin, Wärme von der Verbrennung zu entkoppeln. Durch die Aufrechterhaltung einer inerten Atmosphäre bei gleichzeitiger präziser Wärmezufuhr wird PEO zur Dehydrokondensation gezwungen – wobei Nicht-Kohlenstoff-Elemente abgespalten werden, um ein strukturiertes, poröses Gerüst zurückzulassen.

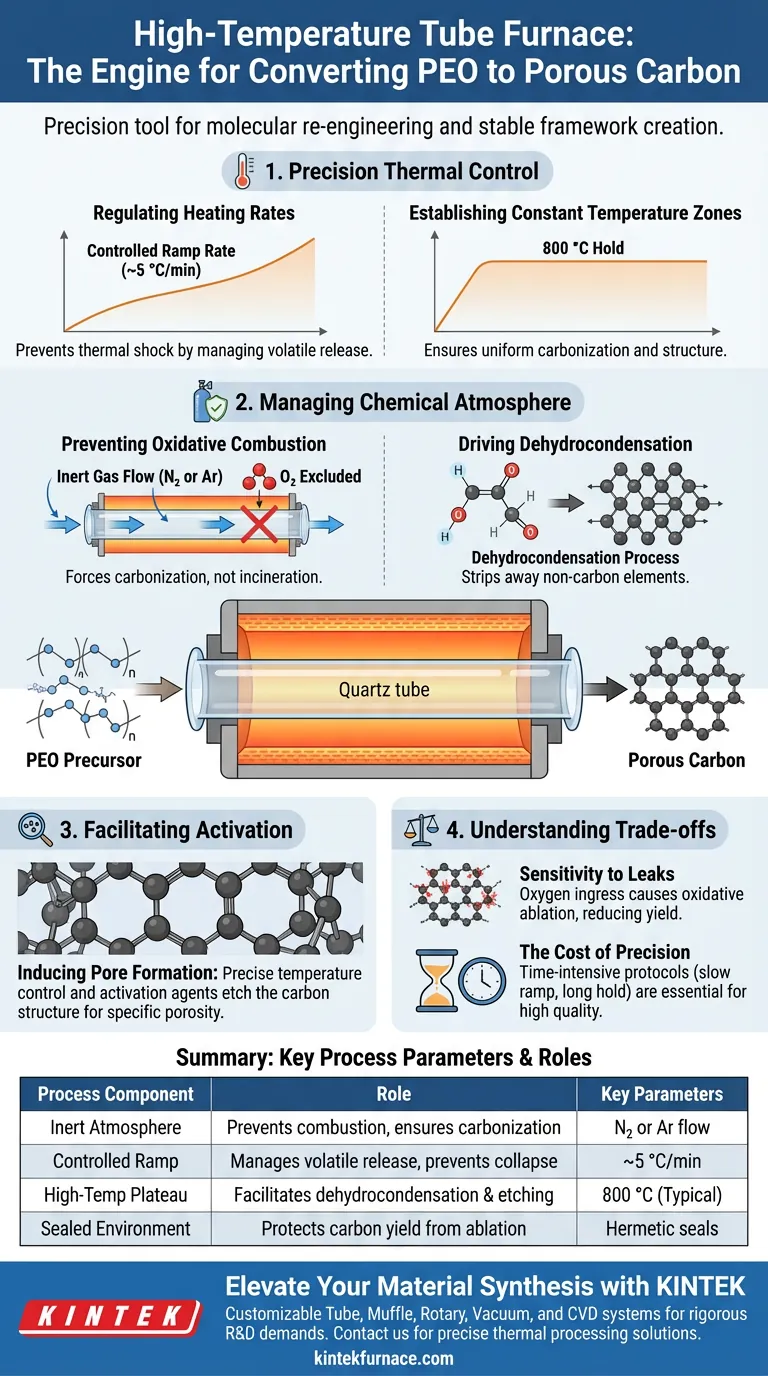

Präzise Temperaturregelung

Regulierung der Aufheizraten

Der Ofen bestrahlt das Material nicht einfach mit Hitze; er wendet eine kontrollierte Aufheizrate an, typischerweise etwa 5 °C/min.

Dieser allmähliche Anstieg ist entscheidend für die Steuerung der Freisetzung flüchtiger Komponenten. Ein langsamer, stetiger Anstieg stellt sicher, dass sich die organische Struktur methodisch entwickelt und nicht unter thermischem Schock zusammenbricht.

Einrichtung von Konstanttemperaturzonen

Nach Abschluss der Aufheizphase hält der Ofen eine stabile Hochtemperaturumgebung aufrecht, die oft 800 °C anstrebt.

Das Halten des Materials auf diesem spezifischen thermischen Plateau ermöglicht den Abschluss des Karbonisierungsprozesses. Es stellt sicher, dass die gesamte Probe ein thermisches Gleichgewicht erreicht, was zu einer gleichmäßigen Materialstruktur führt.

Steuerung der chemischen Atmosphäre

Verhinderung oxidativer Verbrennung

Die wichtigste Rolle des Röhrenofens ist die Schaffung einer inerten Atmosphäre (normalerweise Stickstoff oder Argon).

Wenn PEO in offener Luft auf 800 °C erhitzt würde, würde es einfach verbrennen. Die versiegelte Röhrenumgebung verhindert, dass Sauerstoff mit der Probe reagiert, und zwingt das Material zur Karbonisierung anstatt zur Verbrennung.

Förderung der Dehydrokondensation

In dieser sauerstoffarmen Umgebung treibt die Hitze eine spezifische chemische Reaktion an, die als Dehydrokondensation bekannt ist.

Dieser Prozess entfernt systematisch Wasserstoff- und Sauerstoffatome aus der PEO-Kette. Was zurückbleibt, ist ein kondensiertes Kohlenstoffgerüst, das das physikalische Rückgrat des endgültigen porösen Materials bildet.

Erleichterung der Aktivierung

Induzierung der Porenentstehung

Über die einfache Karbonisierung hinaus erleichtert der Ofen den Aktivierungsprozess, der zur Erzeugung von Porosität erforderlich ist.

Ob durch thermische Zersetzung allein oder mit Hilfe chemischer Agenzien, die präzise Temperaturkontrolle ermöglicht das "Ätzen" der Kohlenstoffstruktur. Dies schafft die spezifische Porenarchitektur, die für die Endanwendung des Materials erforderlich ist.

Abwägungen verstehen

Empfindlichkeit gegenüber atmosphärischen Lecks

Die Wirksamkeit des Prozesses hängt vollständig von der Integrität der Abdichtung ab.

Selbst ein geringes Eindringen von Sauerstoff bei 800 °C führt zu einer "oxidativen Ablation", bei der das Kohlenstoffgerüst abgetragen wird, was die Ausbeute erheblich reduziert und die Porenstruktur beschädigt.

Die Kosten der Präzision

Die Erzielung von hochwertigem porösem Kohlenstoff erfordert zeitintensive Protokolle.

Die langsamen Aufheizraten (z. B. 5 °C/min) und langen Haltezeiten, die für eine tiefe Pyrolyse erforderlich sind, bedeuten, dass der Durchsatz begrenzt ist. Das überstürzte Durchführen dieses Prozesses, um Zeit zu sparen, führt typischerweise zu unvollständiger Karbonisierung oder einem kollabierten Porennetzwerk.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochtemperatur-Röhrenofens für die PEO-Umwandlung zu maximieren, stimmen Sie Ihre Einstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie langsamere Aufheizraten (unter 5 °C/min), damit flüchtige Stoffe entweichen können, ohne das sich entwickelnde Kohlenstoffgerüst zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Poren-Oberfläche liegt: Konzentrieren Sie sich auf die Präzision des Hochtemperatur-Haltepunkts (800 °C) und den Inertgasfluss, um den Aktivierungseffekt ohne Ablation zu maximieren.

Letztendlich fungiert der Röhrenofen nicht nur als Heizgerät, sondern als präzises Instrument für die molekulare Neukonstruktion.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der PEO-Umwandlung | Schlüsselparameter |

|---|---|---|

| Inerte Atmosphäre | Verhindert oxidative Verbrennung; gewährleistet Karbonisierung | Stickstoff- oder Argonfluss |

| Kontrollierte Aufheizung | Steuert die Freisetzung flüchtiger Stoffe; verhindert strukturellen Kollaps | ~5 °C/min |

| Hochtemperatur-Plateau | Ermöglicht Dehydrokondensation & Porenetzung | 800 °C (typisch) |

| Abgedichtete Umgebung | Schützt die Kohlenstoffausbeute vor oxidativer Ablation | Hermetische Röhrenabdichtungen |

Verbessern Sie Ihre fortschrittliche Material Synthese mit KINTEK

Präzise Karbonisierung erfordert mehr als nur Hitze – sie erfordert absolute Umweltkontrolle. KINTEK bietet Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen des molekularen Engineerings entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar, um Ihre spezifischen Aufheizraten, Atmosphärenanforderungen und thermischen Plateaus zu erfüllen. Ob Sie porösen Kohlenstoff für Energiespeicher oder fortschrittliche Filtration entwickeln, wir liefern die Stabilität und Präzision, die Ihre Forschung verdient.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Referenzen

- Pawan Singh Dhapola, Pramod K. Singh. Environment-friendly approach for synthesis of promising porous carbon: empowering supercapacitors for a sustainable future. DOI: 10.1039/d3ma00984j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Bedeutung der Temperaturzonierung für 1D-ZnSe-Nanodrähte? Beherrschen Sie thermische Gradienten für das VLS-Wachstum

- Was sind die Hauptmerkmale der Temperaturregelung in einem Vakuumrohröfen? Präzises Heizen für fortschrittliche Materialien erreichen

- Wie funktioniert die Temperaturregelung in einem 70-mm-Rohrofen? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- Wie beeinflusst die Abkühlgeschwindigkeit eines Hochtemperatur-Röhrenofens ungeordnete CZTS-Schichten mit Kationen bei hohen Temperaturen? Präzise Kationenkontrolle freischalten

- Was ist die Hauptfunktion eines Hochtemperatur-Röhrenofens bei der Herstellung von h-BN? Erzielung einer sauberen Oberflächenaktivierung

- Warum Edelstahl- oder Nickel-Folienauskleidungen in Röhrenöfen verwenden? Schützen Sie Ihre Ausrüstung während der KOH-Aktivierung

- Welche Veränderungen treten bei Materialien auf, die in einem Rohrofen verarbeitet werden? Entdecken Sie physikalische, chemische und wärmebehandlungstechnische Transformationen

- Warum werden Vakuumversiegelung und Quarzrohre für die Wärmebehandlung von FeSiBPCCuNb benötigt? Reine magnetische Eigenschaften erzielen