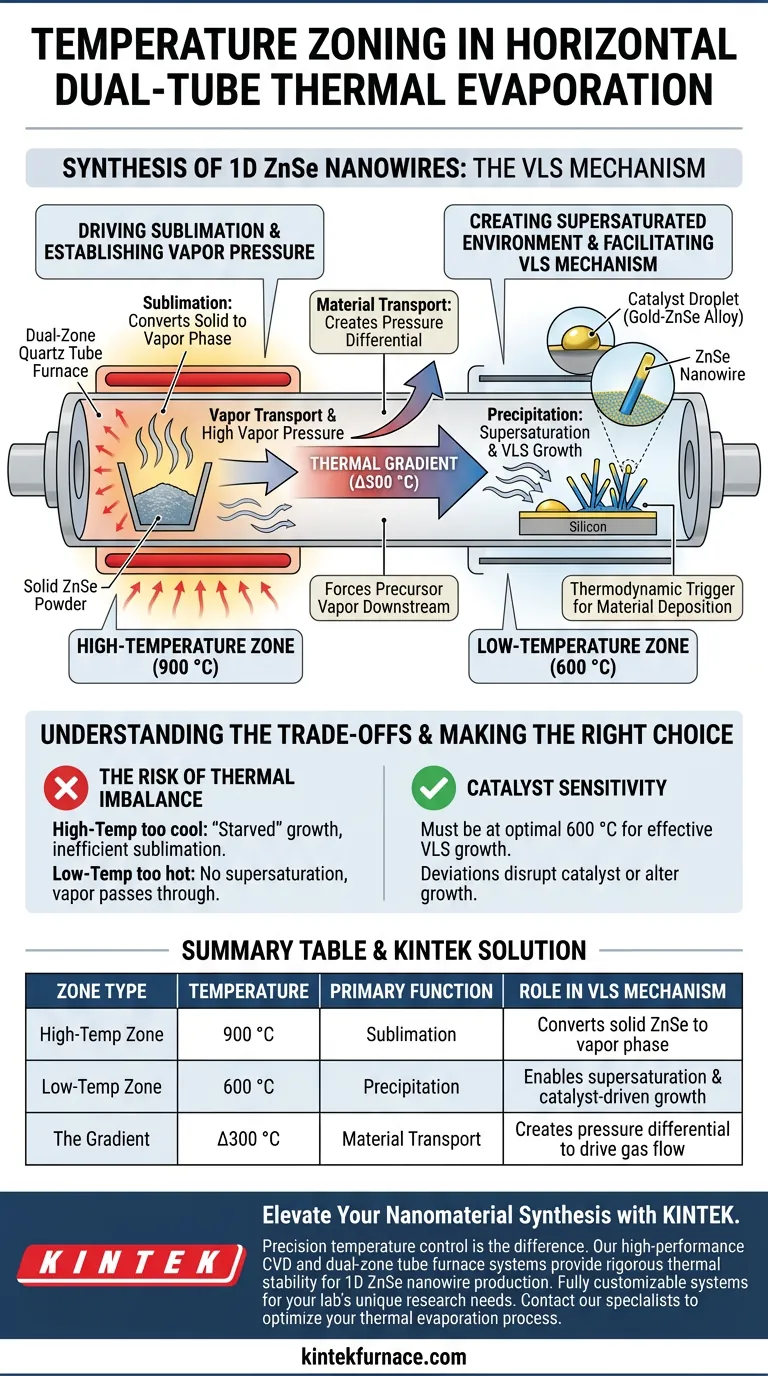

Die Temperaturzonierung ist der grundlegende Mechanismus, der den Materialtransport und die Phasenumwandlung bei der Synthese von 1D-ZnSe-Nanodrähten antreibt. In einem horizontalen Dual-Tube-Thermverdampfungssystem schafft die Erzeugung von getrennten Hochtemperatur- und Niedertemperaturzonen einen kontrollierten thermischen Gradienten. Dieser Gradient zwingt das Ausgangsmaterial, sich an einem Ende zu sublimieren und am anderen Ende als feste Nanostruktur auszufällen.

Die Dual-Zonen-Konfiguration ist der Motor hinter dem Vapor-Liquid-Solid (VLS)-Mechanismus. Durch die physische Trennung der Quellverdampfung (900 °C) vom Nanodrahtwachstum (600 °C) stellt das System sicher, dass der Vorläuferdampf genau dort übersättigt wird, wo sich der Katalysator befindet.

Die Hochtemperaturzone: Einleitung des Transports

Sublimation antreiben

Die Hauptfunktion der Hochtemperaturzone besteht darin, die für die Sublimation erforderliche Energiebarriere zu überwinden.

Diese Zone, die typischerweise auf 900 °C eingestellt ist, liefert die thermische Energie, die erforderlich ist, um festes ZnSe-Pulver direkt in die Gasphase umzuwandeln. Ohne diese spezifische Wärmeschwelle bliebe das Ausgangsmaterial inert, und es würde kein Dampftransport stattfinden.

Dampfdruck erzeugen

Hohe Temperaturen erzeugen eine hohe Konzentration von ZnSe-Dampf.

Dies erzeugt ein Druckgefälle, das das Gas natürlich in kühlere Regionen treibt. Dieser Materialfluss ist die Grundlage für das spätere Wachstum von Nanodrähten.

Die Niedertemperaturzone: Wachstum ermöglichen

Schaffung einer übersättigten Umgebung

Die stromabwärts gelegene Zone, die typischerweise auf 600 °C gehalten wird, ist so konzipiert, dass die Löslichkeit des Gases verringert wird.

Wenn der heiße Dampf in diese kühlere Region gelangt, kann er nicht länger in der Gasphase verbleiben. Dieser Zustand der Übersättigung ist der thermodynamische Auslöser, der das Material zwingt, sich wieder in fester Form abzuscheiden.

Erleichterung des VLS-Mechanismus

Dieses spezifische Temperaturregime ist entscheidend für den Vapor-Liquid-Solid (VLS)-Wachstumsprozess.

Bei 600 °C interagiert der Dampf mit einem Goldfilm-Katalysator auf einem Siliziumsubstrat. Die Temperatur ist hoch genug, um die Bildung einer flüssigen Legierung zu ermöglichen, aber niedrig genug, um die Ausfällung von orientierten ZnSe-Nanodrähten aus dem Katalysatortröpfchen zu fördern.

Abwägungen verstehen

Das Risiko eines thermischen Ungleichgewichts

Der Erfolg dieses Systems hängt vollständig vom präzisen Delta (Unterschied) zwischen den beiden Zonen ab.

Wenn die Hochtemperaturzone zu kühl ist, ist die Sublimation ineffizient, was zu einer "unterversorgten" Wachstumsumgebung mit unzureichendem Rohmaterial führt. Umgekehrt, wenn die Niedertemperaturzone zu heiß ist, tritt keine Übersättigung auf, und der Dampf strömt einfach durch das Rohr, ohne sich abzuscheiden.

Katalysatorempfindlichkeit

Die Niedertemperaturzone ist streng an die Eigenschaften des Katalysators gebunden.

Die Temperatur muss so gehalten werden, dass der Goldkatalysator für das VLS-Wachstum wirksam bleibt. Eine signifikante Abweichung vom optimalen Sollwert von 600 °C kann den flüssigen Zustand des Katalysators stören oder die Wachstumsrichtung der Nanodrähte verändern.

Die richtige Wahl für Ihr Ziel treffen

Um hochwertige 1D-ZnSe-Nanodrähte zu erzielen, müssen Sie die Temperatur nicht als statische Einstellung, sondern als dynamische Flusskontrolle behandeln.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Wachstumsrate liegt: Stellen Sie sicher, dass die Hochtemperaturzone stabil bei 900 °C ist, um die Produktion von Vorläuferdampf zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Steuerung von Morphologie und Orientierung liegt: Halten Sie die Niedertemperaturzone rigoros bei 600 °C, um sicherzustellen, dass die thermodynamischen Bedingungen eine präzise VLS-Ausfällung begünstigen.

Die Beherrschung des thermischen Gradienten ist der wichtigste Faktor bei der Umwandlung von Rohpulver in organisierte, eindimensionale Nanostrukturen.

Zusammenfassungstabelle:

| Zonentyp | Temperatur | Hauptfunktion | Rolle im VLS-Mechanismus |

|---|---|---|---|

| Hochtemperaturzone | 900 °C | Sublimation | Wandelt festes ZnSe in die Gasphase um |

| Niedertemperaturzone | 600 °C | Ausfällung | Ermöglicht Übersättigung und katalysatorgesteuertes Wachstum |

| Der Gradient | $\Delta$ 300 °C | Materialtransport | Erzeugt das Druckgefälle zur Steuerung des Gasflusses |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einem erfolgreichen VLS-Wachstum und einem fehlgeschlagenen Experiment. KINTEKs Hochleistungs-CVD- und Dual-Zonen-Rohrofensysteme sind darauf ausgelegt, die strenge thermische Stabilität und die steilen Gradienten zu liefern, die für die Produktion von 1D-ZnSe-Nanodrähten erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um die einzigartigen Forschungsanforderungen Ihres Labors zu erfüllen.

Bereit, Ihren thermischen Verdampfungsprozess zu optimieren?

Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Mingjin Liu, Yu‐Lun Chueh. Rational design of comb-like 1D–1D ZnO–ZnSe heterostructures toward their excellent performance in flexible photodetectors. DOI: 10.1039/d3nr06617g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung eines Wirbelschichtreaktors (EFR)? Simulation von Kohle im industriellen Maßstab

- Wie simulieren Röhrenöfen und Absperrventile TCOP-Experimente? Experteneinstellung für thermochemische Sauerstoffpumpen

- Was ist die technische Notwendigkeit für die Verwendung eines Rohrofens bei der Synthese von CoFe@HNCS? Master Co-Shell-Nanostrukturen

- Wie verbessert die Verwendung eines Röhrenofens Cellulose-Amin-Materialien? Erschließen Sie überlegene Porosität und Oberfläche

- Was ist die Funktion eines Rohrofenreaktors bei der Reduktion von Sideriterz? Optimieren Sie Ihren Metallisierungsprozess

- Was sind die Nachteile von Induktionserhitzungsrohröfen? Hohe Kosten, Metallrohre und EMI-Probleme

- Was sind die Haupteinsatzgebiete von Hochtemperatur-Rohröfen? Entfesseln Sie präzise Temperaturkontrolle für die Materialwissenschaft

- Wie wird ein Laborrohrrohrofen zur Umwandlung von metallorganischen Vorläufern verwendet? Meistern Sie die Dünnschichtpyrolyse noch heute