Der technische Vorteil der Verwendung eines Wirbelschichtreaktors (EFR) liegt in seiner Fähigkeit, die extremen thermischen Bedingungen industrieller Brenner genau zu replizieren. Durch das Erreichen von Heizraten von etwa 10^5 Grad Celsius pro Sekunde erzeugt der EFR Kohle, die physikalisch und chemisch mit Kohle übereinstimmt, die in großtechnischen Anlagen erzeugt wird.

Der Wirbelschichtreaktor schließt die Lücke zwischen Labortests und industrieller Realität. Er stellt sicher, dass die Reaktivitätsanalyse auf Kohle mit der richtigen Porenstruktur basiert, was Vorhersagen zur Verbrennungseffizienz erheblich zuverlässiger macht.

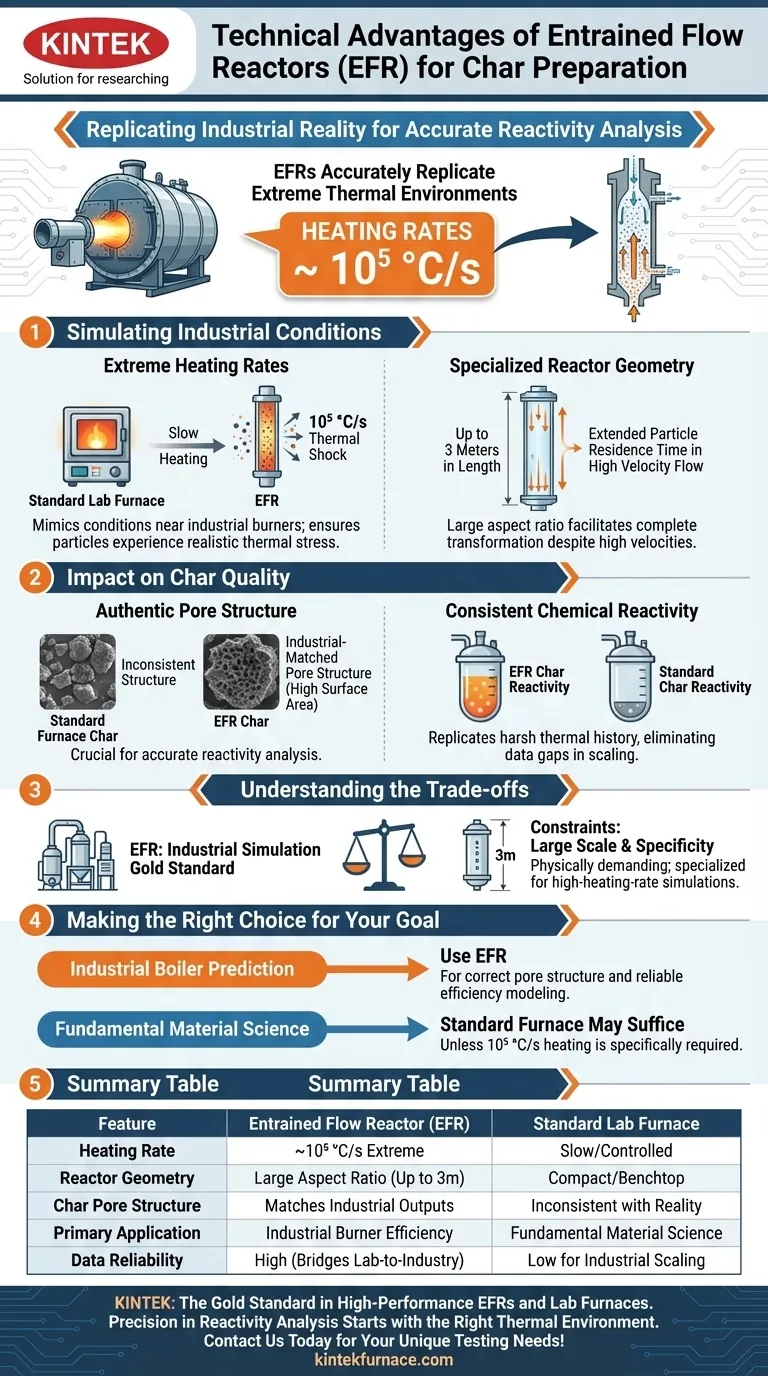

Simulation industrieller Bedingungen

Um nützliche Daten für industrielle Anwendungen zu generieren, muss ein Reaktor die raue Umgebung eines echten Kessels nachahmen. Der EFR erreicht dies durch spezifische Designentscheidungen.

Extreme Heizraten

Die definierende Fähigkeit des EFR ist seine Heizrate.

Standard-Laboröfen erwärmen Proben oft langsam. Im Gegensatz dazu unterwirft der EFR Partikel einem thermischen Schock von etwa 10^5 °C/s.

Diese schnelle Erwärmung ist entscheidend, da sie die Bedingungen in der Nähe industrieller Brenner nachahmt. Sie stellt sicher, dass die Brennstoffpartikel die gleiche thermische Belastung erfahren wie in einem realen Szenario.

Spezialisierte Reaktorgeometrie

Der EFR verwendet ein einzigartiges Design mit einem großen Seitenverhältnis, um diese Umgebung zu ermöglichen.

Der Reaktionsraum ist erheblich verlängert und weist oft Rohre von bis zu 3 Metern Länge auf.

Diese Geometrie ermöglicht es den Partikeln, lange genug im Strom mitgerissen zu werden, um unter spezifischen thermischen Profilen eine vollständige Umwandlung zu durchlaufen, trotz der hohen Geschwindigkeit des Systems.

Auswirkungen auf die Kohlequalität

Die thermische Geschichte eines Brennstoffpartikels bestimmt seine endgültigen Eigenschaften. Der EFR stellt sicher, dass diese Eigenschaften repräsentativ sind.

Authentische Porenstruktur

Die Geschwindigkeit, mit der Kohle oder Biomasse erhitzt wird, beeinflusst dramatisch, wie flüchtige Stoffe entweichen und wie Poren entstehen.

Kohle, die in einem EFR erzeugt wird, besitzt eine Porenstruktur, die der Kohle aus großtechnischen Kesseln sehr ähnlich ist.

Da die innere Oberfläche (Poren) die Reaktivität bestimmt, ist diese strukturelle Konsistenz für eine genaue Analyse unerlässlich.

Konsistente chemische Reaktivität

Reaktivität ist nicht nur eine Frage der Materialzusammensetzung; es geht darum, wie dieses Material mit seiner Umgebung interagiert.

Durch die Nachbildung der rauen thermischen Bedingungen stellt der EFR sicher, dass die chemische Reaktivität der vorbereiteten Kohle mit industriellen Ergebnissen übereinstimmt.

Dies beseitigt die "Datenlücke", die oft beim Einsatz von Kohle aus langsam erhitzten Festbettöfen auftritt.

Abwägungen verstehen

Während der EFR für die industrielle Simulation überlegen ist, bringt sein Design spezifische Einschränkungen mit sich, die Benutzer berücksichtigen müssen.

Die Einschränkung des Maßstabs

Die Abhängigkeit von einem großen Seitenverhältnis bedeutet, dass diese Reaktoren physisch anspruchsvoll sind.

Mit Reaktionsrohren von bis zu 3 Metern benötigt ein EFR erheblich mehr vertikalen Raum und Infrastruktur als kompakte Tischgeräte.

Spezifität vs. Vielseitigkeit

Der EFR ist ein spezialisiertes Werkzeug für Simulationen mit hohen Heizraten.

Er ist für die Nachbildung von Brennerbedingungen optimiert. Er ist möglicherweise nicht die ideale Wahl für Studien, die sich auf langsame Pyrolyse oder Niedertemperaturphänomene konzentrieren, da sein Kernwert darin besteht, Kohle unter hoher thermischer Belastung zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein EFR das richtige Werkzeug für Ihre Reaktivitätsanalyse ist, sollten Sie Ihre Endziele berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Vorhersage von Industrieöfen liegt: Verwenden Sie einen EFR, um sicherzustellen, dass Ihre Kohle die richtige Porenstruktur und das richtige Reaktivitätsprofil für eine zuverlässige Effizienzmodellierung aufweist.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialwissenschaft liegt: Stellen Sie sicher, dass Sie speziell Heizraten von 10^5 °C/s benötigen; andernfalls ist der große physische Fußabdruck des 3-Meter-Rohrsystems möglicherweise nicht erforderlich.

Letztendlich ist der Wirbelschichtreaktor der Goldstandard für die Umwandlung von Rohbrennstoff in eine repräsentative Kohle, die aussagekräftige, skalierbare Verbrennungsdaten liefert.

Zusammenfassungstabelle:

| Merkmal | Wirbelschichtreaktor (EFR) | Standard-Laborofen |

|---|---|---|

| Heizrate | ~10^5 °C/s (Extremer thermischer Schock) | Langsame / Kontrollierte Erwärmung |

| Reaktorgeometrie | Großes Seitenverhältnis (bis zu 3 m Länge) | Kompakt / Tischgerät |

| Kohle-Porenstruktur | Entspricht Industrieofen-Ergebnissen | Inkonsistent mit großtechnischer Realität |

| Hauptanwendung | Modellierung der Effizienz von Industriebrennern | Grundlegende Materialwissenschaft |

| Datenzuverlässigkeit | Hoch (Schließt die Lücke zwischen Labor und Industrie) | Gering für industrielle Skalierung |

Präzision bei der Reaktivitätsanalyse beginnt mit der richtigen thermischen Umgebung. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Wirbelschichtreaktoren und eine breite Palette an kundenspezifischen Hochtemperatur-Laböfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie industrielle Brenner simulieren oder grundlegende Forschung betreiben, unsere Systeme bieten die Genauigkeit, die Ihr Labor benötigt. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Testanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Krzysztof Czajka. Evaluation of the Reliability of Thermogravimetric Indices for Predicting Coal Performance in Utility Systems. DOI: 10.3390/en18133473

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Welche Merkmale tragen zur Flexibilität und Vielfalt eines Vertikalrohr-Ofens bei? Passen Sie Ihren thermischen Prozess an

- Wie steuert ein Vakuumröhren-Nitrier system die Reaktionsumgebung? Präzisions-Oberflächenhärtung für AISI 304

- Warum wird ein Rohröfen bei der Synthese von phosphor-dotierten Nickelkatalysatoren unter Verwendung von hochreinem Stickstoff benötigt?

- Was sind die Hauptmerkmale eines Vakuumröhrenofens? Beherrschen Sie die Hochtemperaturverarbeitung mit präziser Steuerung

- In welchen Anwendungen werden geteilte Rohröfen üblicherweise eingesetzt? Unverzichtbar für präzise thermische Prozesse in Forschung und Industrie

- Welche temperaturbezogenen Fähigkeiten machen Multizonen-Rohröfen für die Forschung wertvoll? Präzise Wärmeregelung freischalten

- Was ist der Hauptzweck der Verwendung eines atmosphärenkontrollierten Rohrofens? Optimierung der N/S-Co-Dotierung von Kohlenstoff

- Warum Argon in Röhrenöfen für Titandioxid-Nanoröhren verwenden? Optimierung des Ladungstransports & der Wasserstoffproduktion