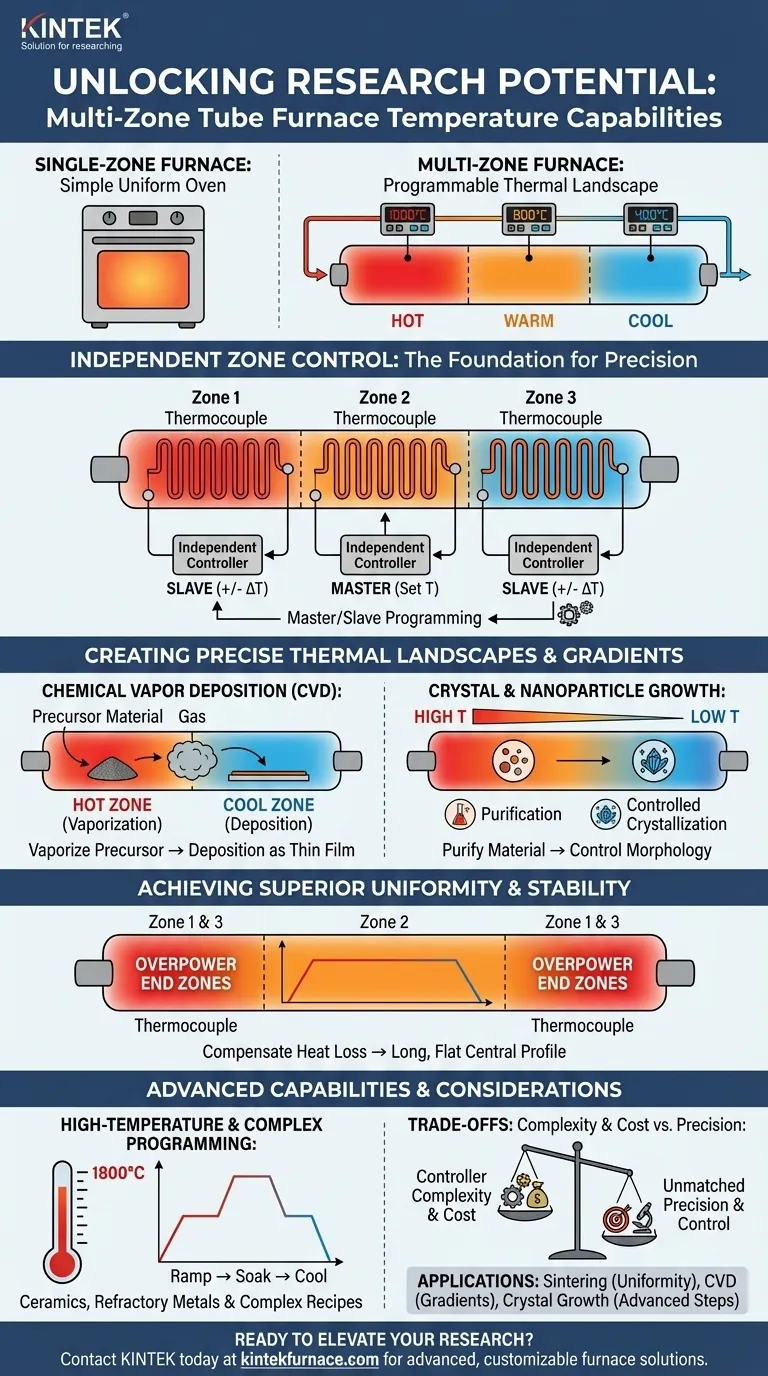

Im Kern sind Mehrzonen-Rohröfen wertvoll, da sie Forschern eine unabhängige Kontrolle über mehrere unterschiedliche Temperaturabschnitte entlang eines einzigen Prozessrohrs bieten. Diese Fähigkeit ermöglicht die Schaffung präziser Temperaturgradienten – kontrollierte Wärmeänderungen über eine Distanz – und die stabile Aufrechterhaltung unterschiedlicher Temperaturen gleichzeitig, was mit einem Standard-Einzonenofen unmöglich ist.

Ein Einzonenofen wirkt wie ein einfacher Ofen, der eine gleichmäßige Temperatur liefert. Ein Mehrzonenofen hingegen funktioniert als programmierbare thermische Landschaft und gibt einem Forscher die Möglichkeit, komplexe Prozesse wie Materialsynthese und -reinigung, die eine gestufte Erwärmung und Kühlung innerhalb eines Experiments erfordern, präzise zu steuern.

Die Grundlage: Unabhängige Zonensteuerung

Der Hauptvorteil eines Mehrzonenofens ergibt sich aus seiner physikalischen Konstruktion. Anstelle eines Heiz- und eines Sensors verfügt er über mehrere, die jeweils unabhängig voneinander verwaltet werden.

Was definiert eine "Zone"?

Eine "Zone" ist ein diskretes Segment des Ofenrohrs, das über ein eigenes Heizelement und Thermoelement (Temperatursensor) verfügt. Gängige Konfigurationen umfassen zwei, drei oder sogar fünf Zonen, von denen jede auf einen bestimmten Temperatursollwert programmiert werden kann.

Master/Slave-Programmierung für Präzision

Fortschrittliche Steuerungen ermöglichen es, Zonen in einer "Master/Slave"-Konfiguration zu betreiben. Die Temperatur einer Zone kann als Master eingestellt werden, wobei andere Slave-Zonen so programmiert werden, dass sie eine bestimmte Anzahl von Grad heißer oder kälter sind, wodurch eine hochkontrollierte und stabile Temperaturdifferenz entsteht.

Erzielung überragender Gleichmäßigkeit

Auch wenn es kontraintuitiv erscheinen mag, ist die Verwendung mehrerer Zonen oft der beste Weg, um eine längere, gleichmäßigere Heizzone zu schaffen. Durch leichtes Überheizen der Endzonen kann der Wärmeverlust an den Rohröffnungen kompensiert werden, was zu einem außergewöhnlich stabilen und flachen Temperaturprofil über die zentrale Zone führt.

Präzise thermische Landschaften schaffen

Die Fähigkeit, in benachbarten Zonen unterschiedliche Temperaturen einzustellen, ermöglicht die Erzeugung eines Temperaturgradienten. Dies ist nicht nur eine Funktion; es ist ein grundlegendes Werkzeug für die fortgeschrittene Materialwissenschaft.

Die Kraft der Temperaturgradienten

Ein Temperaturgradient ist eine kontrollierte und allmähliche Temperaturänderung über die Länge des Ofenrohrs. Dies ermöglicht es, dass ein einziger Prozess mehrere temperaturabhängige Schritte nacheinander umfasst.

Anwendung: Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird ein Ausgangsstoff in einer Heizzone erhitzt, bis er verdampft. Dieses Gas strömt dann in eine kühlere angrenzende Zone, in der sich das Substrat befindet. Der Temperaturabfall führt dazu, dass sich das Gas als fester, gleichmäßiger Dünnfilm auf dem Substrat abscheidet. Dieser Prozess hängt vollständig von einem stabilen Temperaturgradienten ab.

Anwendung: Nanopartikel- und Kristallwachstum

Die Herstellung von Materialien mit spezifischen Kristallstrukturen oder Nanopartikelmorphologien erfordert eine exzellente Kontrolle über Heiz- und Kühlraten. Ein Mehrzonenofen kann einen Gradienten erzeugen, der ein Material in einer Zone reinigt, während er seine Kristallisation in einer anderen präzise steuert und alles von der Partikelgröße bis zur Gleichmäßigkeit beeinflusst.

Die Kompromisse verstehen

Obwohl leistungsfähig, bringen die Fähigkeiten eines Mehrzonenofens Komplexität und Kosten mit sich, die berücksichtigt werden müssen.

Erhöhte Programmierkomplexität

Die Verwaltung mehrerer Zonen erfordert ein ausgefeilteres Verständnis der Steuerung und der thermischen Dynamik des Systems. Das Einrichten eines stabilen und genauen Gradienten ist nicht trivial und erfordert oft Kalibrierungen und Testläufe.

Kosten und Wartung

Mehrzonenöfen sind aufgrund der zusätzlichen Heizelemente, Thermoelemente und komplexeren Leistungssteuerungssysteme von Natur aus teurer als Einzonenmodelle. Mehr Komponenten bedeuten auch mehr potenzielle Wartungs- oder Fehlerpunkte über die Lebensdauer des Ofens.

Hochtemperatur-Betrieb

Diese Öfen können sehr hohe Temperaturen erreichen, oft bis zu 1200 °C, 1600 °C oder sogar 1800 °C. Diese Fähigkeit ist für die Verarbeitung von Keramiken, hochschmelzenden Metallen und anderen fortschrittlichen Materialien unerlässlich. Die Mehrzonensteuerung stellt sicher, dass diese extremen Temperaturen stabil und präzise dort lokalisiert sind, wo sie benötigt werden.

Erweiterte Schritt- und Rampenprogrammierung

Moderne Steuerungen unterstützen komplexe Rezepte mit Dutzenden von programmierbaren Segmenten. Dies ermöglicht es Forschern, eine Reihe automatisierter Schritte zu programmieren, wie z.B. das Hochfahren auf eine Temperatur, das Halten (Einweichen) für eine bestimmte Zeit und das Abkühlen mit einer kontrollierten Rate, um industrielle thermische Prozesse perfekt nachzubilden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Mehrzonenofen sollte ausschließlich von den thermischen Anforderungen Ihres Experiments bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Erwärmung zum Glühen oder Sintern liegt: Ein hochwertiger Einzonenofen kann ausreichen, aber ein Mehrzonenmodell bietet eine überragende Gleichmäßigkeit über einen längeren Prozessbereich.

- Wenn Ihr Hauptaugenmerk auf der Dünnschichtsynthese (z.B. CVD) liegt: Ein Mehrzonenofen ist unverzichtbar, da die Erzeugung des erforderlichen Temperaturgradienten für den Prozess grundlegend ist.

- Wenn Ihr Hauptaugenmerk auf kontrolliertem Kristallwachstum oder Prozesssimulation liegt: Die erweiterten Gradienten- und Schritt-Programmierfähigkeiten eines Mehrzonenofens sind unerlässlich, um die Kristallisation zu steuern und komplexe thermische Zyklen zu replizieren.

Letztendlich bietet ein Mehrzonenofen die Kontrolle, um von der bloßen Erwärmung eines Materials zur präzisen Steuerung seiner Transformation überzugehen.

Übersichtstabelle:

| Fähigkeit | Beschreibung | Schlüsselanwendungen |

|---|---|---|

| Unabhängige Zonensteuerung | Ermöglicht das Einstellen unterschiedlicher Temperaturen in einzelnen Abschnitten für maßgeschneiderte thermische Profile. | Materialsynthese, -reinigung und Prozesssimulation. |

| Temperaturgradienten | Erzeugt kontrollierte Wärmeänderungen über das Rohr für sequentielle Prozessschritte. | Chemische Gasphasenabscheidung (CVD), Nanopartikelwachstum. |

| Hochtemperaturbetrieb | Unterstützt bis zu 1800 °C mit stabiler, präziser Heizung für anspruchsvolle Materialien. | Keramikverarbeitung, Behandlung hochschmelzender Metalle. |

| Erweiterte Programmierung | Ermöglicht komplexe Rampen-, Halte- und Kühlzyklen mit Master/Slave-Konfigurationen. | Kristallwachstum, thermische Zyklusexperimente. |

Bereit, Ihre Forschung mit präziser thermischer Kontrolle zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen für verschiedene Laboratorien anzubieten. Unsere Produktpalette – einschließlich Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mehrzonen-Rohröfen Ihre Materialsynthese- und Reinigungsverfahren verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit