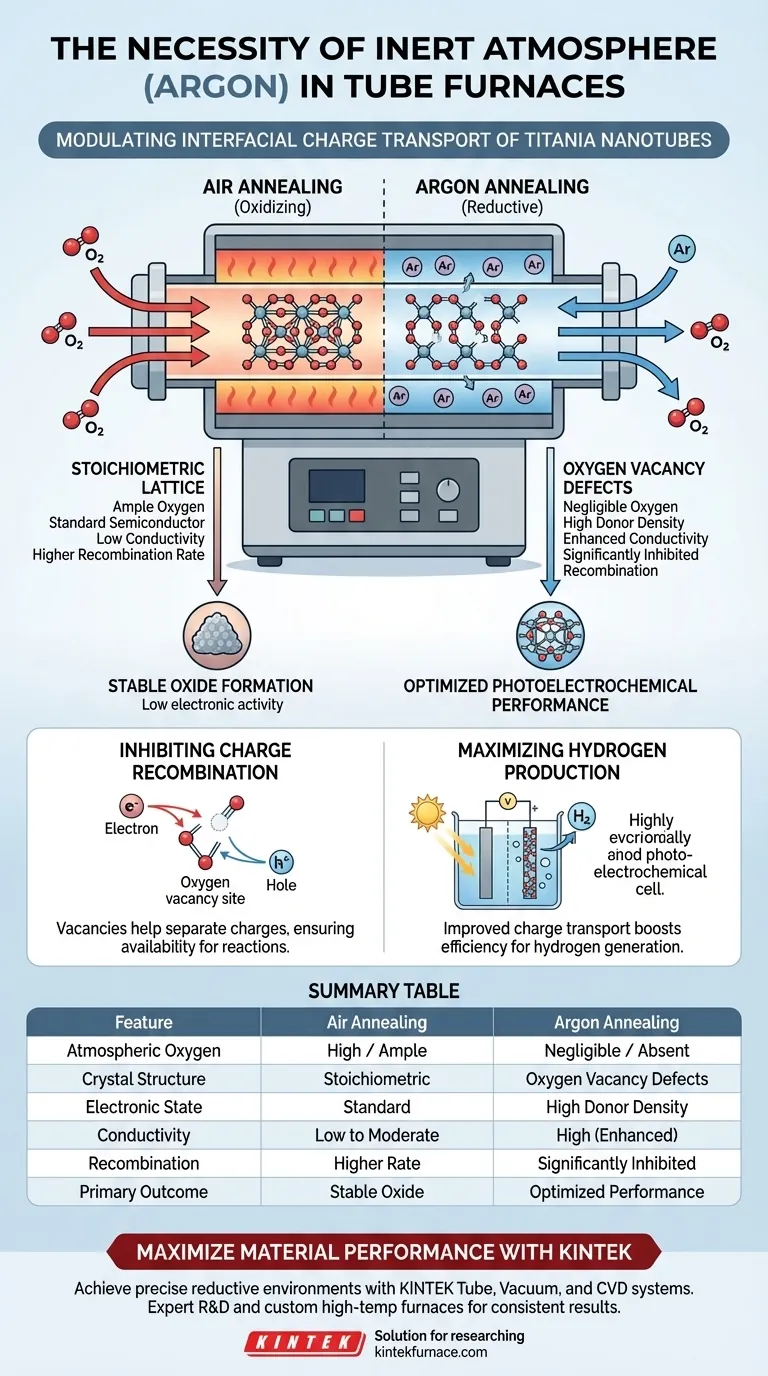

Die primäre Notwendigkeit, eine inerte Atmosphäre wie Argon in einen Röhrenofen einzuführen, besteht darin, während des Ausglühprozesses eine kontrollierte, sauerstoffarme Umgebung zu schaffen. Durch den Ausschluss von atmosphärischem Sauerstoff zwingen Sie die Titandioxid-Nanoröhren zu einer reduktiven Umwandlung, die zur gezielten Bildung von Strukturdefekten führt, die als Sauerstofffehlstellen bekannt sind.

Kernbotschaft Die Einführung von Argon verhindert die Oxidation, die in Luft natürlich auftreten würde, und fördert stattdessen eine reduktive Umgebung, die Sauerstofffehlstellen erzeugt. Diese spezifischen Defekte sind der Schlüssel zur Erschließung einer höheren elektronischen Leitfähigkeit und zur Minimierung der Laderekombination, was direkt zu einer überlegenen photoelektrochemischen Wasserstoffproduktion führt.

Der Mechanismus der Defekttechnik

Schaffung einer reduktiven Umgebung

Standardglühen an der Luft liefert dem Material reichlich Sauerstoff und erzeugt ein stöchiometrisches (perfekt ausbalanciertes) Kristallgitter.

Um den Ladungstransport zu modulieren, müssen Sie dieses Gleichgewicht stören. Die Einführung von Argon schafft eine reduktive Atmosphäre, die die Umgebung während des Erhitzens des Materials mit Sauerstoff verknappt.

Erzeugung von Sauerstofffehlstellen

Unter diesen inerten Bedingungen verlassen Sauerstoffatome das Kristallgitter des Titandioxids.

Diese Entfernung erzeugt Sauerstofffehlstellen-Defekte. Dies sind keine Fehler, sondern kalkulierte strukturelle Modifikationen, die erforderlich sind, um das elektronische Verhalten der Nanoröhren zu verändern.

Modulation elektronischer Eigenschaften

Erhöhung der Donordichte

Die Einführung von Sauerstofffehlstellen verändert die elektronische Struktur des Titandioxids grundlegend.

Diese Fehlstellen wirken als Elektronendonoren. Folglich steigt die Donordichte des Materials im Vergleich zu Proben, die in sauerstoffreichen Umgebungen geglüht wurden, signifikant an.

Verbesserung der elektronischen Leitfähigkeit

Ein direktes Ergebnis der erhöhten Donordichte ist eine verbesserte Leitfähigkeit.

Die Sauerstofffehlstellen erleichtern die Bewegung von Elektronen durch das Material. Dies steigert die gesamte elektronische Leitfähigkeit und macht die Nanoröhren effizienter beim Transport von Ladungsträgern.

Verbesserung der photoelektrochemischen Leistung

Hemmung der Laderekombination

Eine der größten Herausforderungen in photoelektrochemischen Systemen ist die Tendenz von photogenerierten Elektronen und Löchern, zu rekombinieren, bevor sie nützliche Arbeit leisten können.

Die durch die Argonatmosphäre erzeugten Sauerstofffehlstellen hemmen diese Rekombination effektiv. Sie helfen bei der Trennung der Ladungen und stellen sicher, dass diese für chemische Reaktionen zur Verfügung stehen.

Maximierung der Wasserstoffproduktion

Das Endergebnis dieser Modifikationen ist eine spürbare Steigerung der Reaktionseffizienz.

Da der Ladungstransport verbessert und die Rekombination unterdrückt wird, erzielt das System eine erhebliche Steigerung der photoelektrochemischen Wasserstoffproduktionseffizienz.

Verständnis der betrieblichen Kompromisse

Die Kosten der atmosphärischen Kontrolle

Die Notwendigkeit einer inerten Atmosphäre impliziert einen Kompromiss zwischen Prozesskomplexität und Materialleistung.

In einem offenen Ofen können Sie diese Zustände hoher Leitfähigkeit nicht erreichen. Wenn Sauerstoff vorhanden ist, wird er die Fehlstellen "heilen" und das Material in einen weniger leitfähigen, stöchiometrischen Zustand zurückversetzen. Daher ist eine strenge Umgebungssteuerung der unvermeidliche Preis für Hochleistungs-Ladungstransport.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob eine Argonatmosphäre für Ihre spezielle Anwendung erforderlich ist, berücksichtigen Sie Ihre Leistungsmetriken:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leitfähigkeit liegt: Sie müssen eine inerte Atmosphäre verwenden, um die Sauerstofffehlstellen zu erzeugen, die die Donordichte erhöhen.

- Wenn Ihr Hauptaugenmerk auf der effizienten Wasserstoffproduktion liegt: Sie benötigen die reduktive Umgebung, um die Elektronen-Loch-Rekombination zu hemmen, die der primäre Verlustmechanismus in diesen Systemen ist.

Durch die Kontrolle der Atmosphäre wandeln Sie Titandioxid von einem einfachen Halbleiter in ein hocheffizientes Ladungstransportmaterial um.

Zusammenfassungstabelle:

| Merkmal | Luftglühen (oxidierend) | Argon-Glühen (reduzierend) |

|---|---|---|

| Atmosphärischer Sauerstoff | Hoch / Reichlich vorhanden | Vernachlässigbar / Abwesend |

| Kristallstruktur | Stöchiometrisch (perfekt) | Sauerstofffehlstellen-Defekte |

| Elektronischer Zustand | Standard-Halbleiter | Hohe Donordichte |

| Leitfähigkeit | Gering bis moderat | Hoch (verbessert) |

| Rekombination | Höhere Rate | Signifikant gehemmt |

| Primäres Ergebnis | Stabile Oxidbildung | Optimierte photoelektrochemische Leistung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Die Erzielung der präzisen reduktiven Umgebung für die Modulation von Titandioxid-Nanoröhren erfordert eine kompromisslose atmosphärische Kontrolle. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um hochreine inerte Umgebungen aufrechtzuerhalten und eine konsistente Erzeugung von Sauerstofffehlstellen für Ihre Forschung zu gewährleisten.

Unterstützt durch F&E-Experten und Präzisionsfertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen experimentellen Parameter zu erfüllen. Lassen Sie nicht zu, dass atmosphärische Störungen Ihre Ergebnisse beeinträchtigen – arbeiten Sie mit KINTEK zusammen, um überlegene elektronische Leitfähigkeit und Wasserstoffproduktionseffizienz zu erzielen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte maßgeschneiderte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie beeinflusst der direkte Ausglühprozess in einem Rohrofen Iridium-basierte inverse Opale? Expertenmeinungen

- Was ist die Funktion der Vakuumversiegelung in Quarzrohren beim Wachstum von Fe3GaTe2-Kristallen? Erzielen Sie hochreine Ergebnisse

- Wofür werden Rohröfen in Laboratorien hauptsächlich eingesetzt? Präzision in der Materialsynthese und Wärmebehandlung freisetzen

- Warum wird ein Hochtemperatur-Röhrenofen für die Reparatur durch Ausglühen nach dem Trockenätzen benötigt? Wiederherstellung des Kristallgitters

- Welche Rolle spielt eine Röhrenofen bei der Hochtemperatur-Kalzinierung? Entwicklung kobaltfreier Kathoden

- Wie erleichtert eine Rohröfen die strukturelle Stabilisierung von Lignin? Beherrschung der Lignin-zu-Kohlenstoff-Umwandlung

- Warum wird ein hochpräziser Rohrofen bei der Synthese von Fe-Mn-Katalysatoren benötigt? Steuerung der Morphologie und CNF-Qualität

- Was ist der Zweck der Verwendung eines Rohrofens für eine zweite Kalzinierung bei 750°C? Beherrschung der Aktivierung von Biokohle