In einem Labor ist ein Rohrofen ein Hochtemperatur-Heizgerät, das für eine Vielzahl präziser thermischer Verarbeitungsprozesse eingesetzt wird. Seine Hauptfunktionen umfassen die Synthese neuer Materialien, die Durchführung spezifischer Wärmebehandlungen wie Glühen und Sintern sowie die Durchführung thermischer Analysen unter streng kontrollierten Bedingungen.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, eine isolierte, gleichmäßige und atmosphärisch kontrollierte Umgebung zu schaffen. Dies macht ihn zu einem unverzichtbaren Werkzeug für Experimente, bei denen Präzision und Probenreinheit von größter Bedeutung sind.

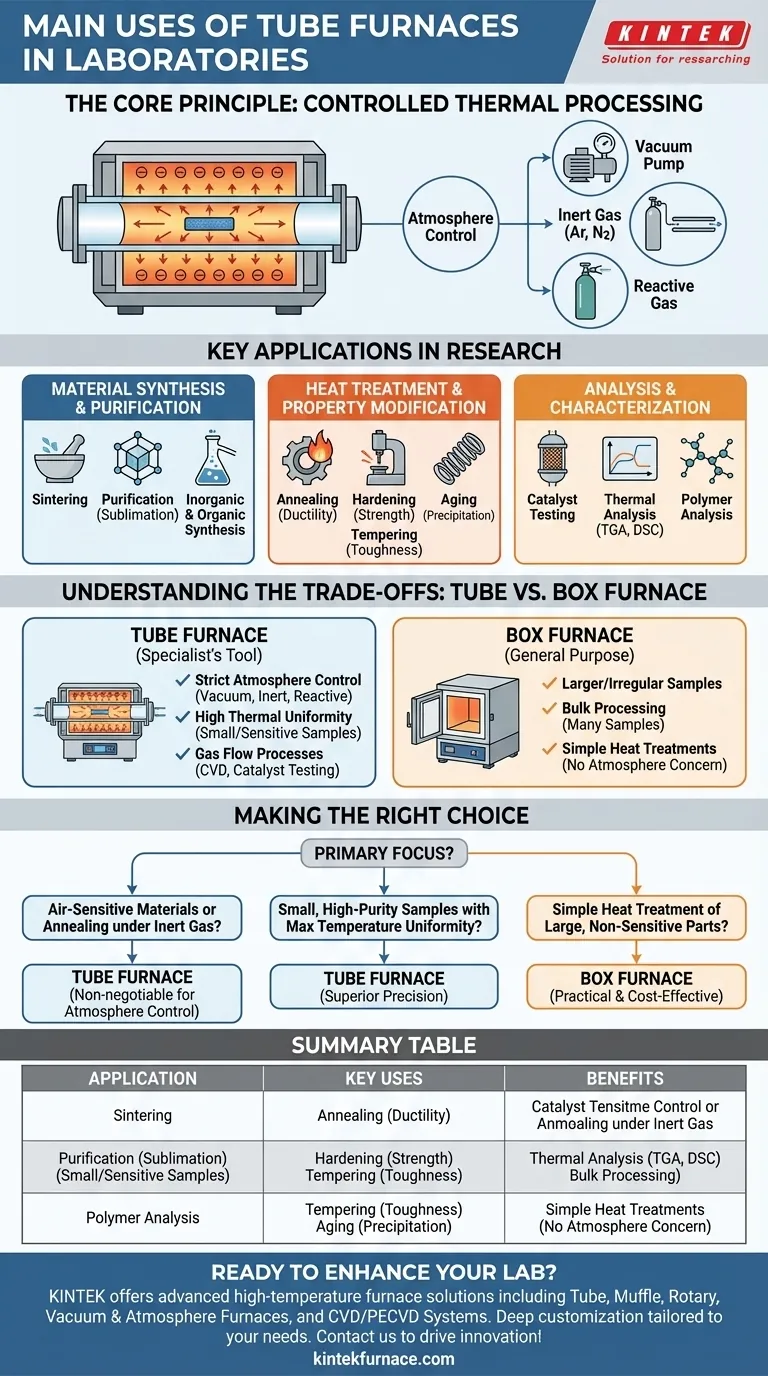

Das Kernprinzip: Kontrollierte thermische Verarbeitung

Das Design eines Rohrofens ist einfach und dennoch leistungsstark. Er verwendet Heizelemente, die ein keramisches oder metallisches Rohr umschließen, wodurch eine sehr gleichmäßige Heizzone im zentralen Hohlraum des Rohrs entsteht.

Erreichen präziser Temperaturgleichmäßigkeit

Für wiederholbare wissenschaftliche Ergebnisse muss jeder Teil einer Probe die gleiche Temperatur erfahren. Ein Rohrofen zeichnet sich hierbei aus und stellt sicher, dass die Wärme gleichmäßig über die gesamte Probe verteilt wird, was für Prozesse wie Kristallwachstum und Thermoelement-Kalibrierung entscheidend ist.

Die Kraft der Atmosphärenkontrolle

Dies ist das entscheidende Merkmal eines Rohrofens. Das Rohr kann an beiden Enden abgedichtet werden, sodass Sie die gasförmige Umgebung um Ihre Probe herum steuern können. Sie können ein Vakuum erzeugen, ein Inertgas (wie Argon oder Stickstoff) einleiten, um Oxidation zu verhindern, oder ein reaktives Gas verwenden, um an einer chemischen Synthese teilzunehmen.

Diese Fähigkeit ist in einer offenen oder Standard-Muffelofen-Umgebung unmöglich, was den Rohrofen für luftempfindliche Materialien unerlässlich macht.

Schlüsselanwendungen in der Forschung

Die Kombination aus gleichmäßiger Wärme und Atmosphärenkontrolle eröffnet eine Vielzahl von Anwendungen, hauptsächlich in den Materialwissenschaften, der Chemie und dem Ingenieurwesen.

Materialsynthese und -reinigung

Rohröfen sind Arbeitspferde für die Herstellung und Veredelung von Verbindungen. Dazu gehört das Sintern, ein Prozess zur Bildung einer festen Materialmasse durch Wärme, ohne sie zu schmelzen, was in der Keramik und Metallurgie von entscheidender Bedeutung ist.

Sie werden auch zur Reinigung von Verbindungen durch Prozesse wie Sublimation oder zur Durchführung von anorganischen und organischen Synthesen verwendet, die hohe Temperaturen erfordern.

Wärmebehandlung und Eigenschaftsmodifikation

Wissenschaftler verwenden Rohröfen, um die Eigenschaften eines Materials gezielt zu verändern. Zu den Schlüsselprozessen gehören:

- Glühen: Erhitzen und anschließendes langsames Abkühlen eines Materials, um seine Härte zu reduzieren und seine Duktilität zu erhöhen.

- Härten: Erhitzen und anschließendes schnelles Abkühlen eines Materials, um seine Härte zu erhöhen.

- Anlassen: Ein sekundärer, bei niedrigerer Temperatur stattfindender Erhitzungsprozess, um die während des Härtens entstandene Sprödigkeit zu reduzieren.

- Auslagern: Eine Niedertemperatur-Wärmebehandlung, die die Ausscheidung von Partikeln innerhalb eines Materials verursacht, um dessen Festigkeit zu erhöhen.

Analyse und Charakterisierung

Neben der Herstellung und Veränderung von Materialien werden Rohröfen auch für die Analyse eingesetzt. Sie sind entscheidend für Katalysatortests, bei denen ein Gas über einen erhitzten Katalysator geleitet wird, um dessen Leistung zu messen.

Sie werden auch für die Thermoanalyse und Polymeranalyse verwendet, wobei die Reaktion eines Materials auf Wärme wichtige Daten über seine Eigenschaften und Zusammensetzung liefert.

Die Kompromisse verstehen: Rohr- vs. Muffelofen

Die Wahl des richtigen Ofens hängt ganz von Ihren experimentellen Anforderungen ab. Die primäre Alternative zu einem Rohrofen ist ein Muffelofen, und ihre Unterschiede sind entscheidend.

Wann ein Rohrofen zu wählen ist

Ein Rohrofen ist die richtige Wahl, wenn Ihr Experiment eine oder mehrere der folgenden Anforderungen stellt:

- Strikte Atmosphärenkontrolle (Vakuum, Inertgas oder reaktives Gas).

- Hohe thermische Gleichmäßigkeit für kleine oder empfindliche Proben.

- Prozesse, die Gasfluss beinhalten, wie z.B. chemische Gasphasenabscheidung (CVD) oder Katalysatortests.

Wann ein Muffelofen besser sein könnte

Ein Muffelofen ist im Allgemeinen besser geeignet für:

- Erhitzen größerer oder unregelmäßig geformter Proben, die nicht in ein Rohr passen.

- Massenverarbeitung, bei der viele Proben gleichzeitig erhitzt werden.

- Einfache Wärmebehandlungen wie Trocknen oder grundlegendes Härten, bei denen die Atmosphärenkontrolle keine Rolle spielt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizgeräts ist der erste Schritt zu einem erfolgreichen Experiment. Verwenden Sie diese Richtlinien, um Ihre Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Synthese luftempfindlicher Materialien oder dem Glühen unter Inertgas liegt: Ein Rohrofen ist aufgrund seiner Atmosphärenkontrolle unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner, hochreiner Proben mit maximaler Temperaturgleichmäßigkeit liegt: Ein Rohrofen bietet überlegene Präzision für reproduzierbare Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung großer, unempfindlicher Teile liegt: Ein Muffelofen ist wahrscheinlich die praktischere und kostengünstigere Lösung.

Letztendlich ist der Rohrofen das Spezialistenwerkzeug, um Präzision und Kontrolle bei der fortgeschrittenen thermischen Verarbeitung zu erreichen.

Zusammenfassungstabelle:

| Anwendung | Hauptanwendungen | Vorteile |

|---|---|---|

| Materialsynthese | Sintern, Reinigung, anorganische/organische Synthese | Kontrollierte Atmosphäre, gleichmäßige Erwärmung für hohe Reinheit |

| Wärmebehandlung | Glühen, Härten, Anlassen, Auslagern | Präzise Temperaturkontrolle zur Modifizierung der Materialeigenschaften |

| Analyse | Katalysatortests, Thermoanalyse, Polymeranalyse | Genaue Datenerfassung in kontrollierten Umgebungen |

Bereit, die Fähigkeiten Ihres Labors mit einem Präzisionsrohrofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch eine starke tiefe Anpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie in den Materialwissenschaften, der Chemie oder dem Ingenieurwesen tätig sind, unsere Lösungen gewährleisten überragende Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung unterstützen und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung