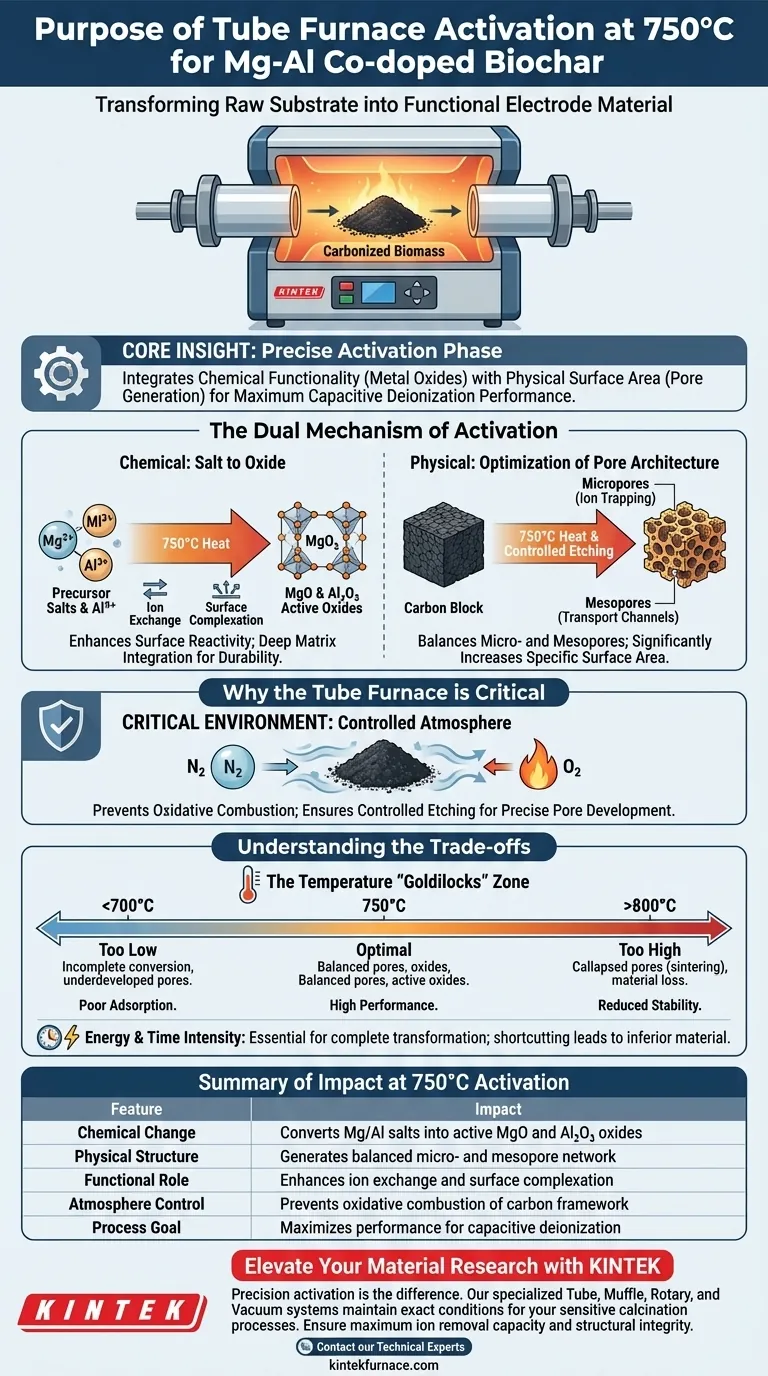

Der Hauptzweck dieser zweiten Kalzinierung besteht darin, die Biokohle physikalisch und chemisch zu aktivieren und sie von einem rohen Substrat in ein funktionelles Elektrodenmaterial umzuwandeln. Bei 750°C ermöglicht der Rohrofen die Umwandlung von dotierten Metallsalzen in aktive Oxide (MgO und Al2O3) und ätzt das Kohlenstoffgerüst, um eine hochporöse Struktur zu schaffen, die für die Ionenadsorption optimiert ist.

Kern Erkenntnis: Dieser Prozess ist nicht nur ein Erhitzen; es ist eine präzise Aktivierungsphase. Sie integriert chemische Funktionalität (durch Metalloxide) mit physikalischer Oberfläche (durch Porenentstehung), um die Leistung des Materials bei der kapazitiven Deionisation zu maximieren.

Der doppelte Aktivierungsmechanismus

Chemische Umwandlung: Salz zu Oxid

Die kritischste chemische Veränderung bei 750°C ist die Umwandlung von Magnesium- und Aluminiumsalzen. Die hohe thermische Energie treibt eine Reaktion an, die diese Vorläufersalze in stabile aktive Oxide, insbesondere MgO und Al2O3, umwandelt.

Verbesserung der Oberflächenreaktivität

Diese neu gebildeten Oxide sind keine passiven Füllstoffe. Sie verleihen der Biokohle spezifische chemische Fähigkeiten, darunter Ionenaustausch und Oberflächenkomplexierung. Diese chemische Aktivierung ermöglicht es dem Material, aktiv mit Ionen zu interagieren und diese abzufangen, anstatt sich ausschließlich auf physikalisches Einfangen zu verlassen.

Tiefe Matrixintegration

Der Rohrofen gewährleistet die tiefe Integration dieser Metalle in die Kohlenstoffmatrix. Anstatt lose auf der Oberfläche zu liegen, werden die Metallspezies thermisch in die Kohlenstoffstruktur verschmolzen, was die Haltbarkeit und konsistente Leistung bei elektrochemischen Anwendungen gewährleistet.

Physikalische Strukturierung der Biokohle

Optimierung der Porenarchitektur

Gleichzeitig mit den chemischen Veränderungen formt die Wärmebehandlung die physikalische Struktur des Kohlenstoffs neu. Der Prozess induziert die Entstehung neuer Poren, wodurch die spezifische Oberfläche des Materials erheblich vergrößert wird.

Ausgleich von Mikro- und Mesoporen

Die Aktivierung bei 750°C optimiert speziell die Verteilung von Mikroporen (winzige Poren zum Einfangen kleiner Ionen) und Mesoporen (Transportkanäle). Diese ausgewogene Porenstruktur ermöglicht es den Ionen, schnell in das Material einzudringen und effektiv gespeichert zu werden, was für die Deionisation mit hoher Kapazität unerlässlich ist.

Warum die Umgebung des Rohrofens entscheidend ist

Verhinderung von oxidativem Verbrennen

Während die Hauptreaktion die Oxidation der Salze beinhaltet, muss das Kohlenstoffgerüst selbst geschützt werden. Ein Rohrofen arbeitet typischerweise unter einer kontrollierten Inertatmosphäre (wie Stickstoff), die verhindert, dass die Biokohle bei diesen hohen Temperaturen verbrennt (oxidatives Verbrennen).

Kontrolliertes Ätzen

Durch den Ausschluss von externem Sauerstoff stellt der Ofen sicher, dass das Kohlenstoffgerüst präzise durch die internen Aktivierungsagentien geätzt wird, anstatt durch Feuer verbraucht zu werden. Diese kontrollierte Umgebung ermöglicht die präzise Entwicklung der porösen Struktur, ohne die Materialausbeute zu zerstören.

Verständnis der Kompromisse

Die "Goldilocks"-Temperaturzone

Der Betrieb bei genau 750°C ist eine bewusste Wahl, die deutliche Kompromisse beinhaltet.

- Zu niedrig (<700°C): Die Metallsalze werden möglicherweise nicht vollständig in aktive Oxide zersetzt, und die Porenstruktur bleibt möglicherweise unterentwickelt, was zu einer geringen Adsorptionskapazität führt.

- Zu hoch (>800°C): Übermäßige Hitze kann dazu führen, dass die Porenstruktur kollabiert (Sintern) oder zu aggressivem Ätzen führt, was die Gesamtausbeute und mechanische Stabilität des Materials verringert.

Energie- und Zeitintensität

Diese sekundäre Kalzinierung ist ein energieintensiver Schritt. Sie erfordert die Aufrechterhaltung hoher Temperaturen über längere Zeiträume, um eine vollständige Kristallphasenumwandlung und Diffusion zu gewährleisten. Das Überspringen oder Verkürzen dieses Schritts zur Energieeinsparung führt zu einem Material mit "blockierten" Poren und chemisch inerten Oberflächen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Ionenentfernungskapazität liegt:

- Stellen Sie sicher, dass die Temperatur die vollen 750°C erreicht, um die vollständige Umwandlung der Salze in MgO und Al2O3 zu gewährleisten, da dies die aktiven Zentren für den Ionenaustausch sind.

Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt:

- Überwachen Sie die Atmosphäre streng; jeder Sauerstoffaustritt in den Rohrofen bei dieser Temperatur verbrennt Ihre Kohlenstoffmatrix und zerstört die Porenstruktur.

Die Aktivierung im Rohrofen ist der entscheidende Schritt, der aus einer einfachen karbinierten Biomasse ein Hochleistungs-Elektrowerkzeug macht.

Zusammenfassungstabelle:

| Merkmal | Auswirkung in der Aktivierungsphase bei 750°C |

|---|---|

| Chemische Veränderung | Wandelt Mg/Al-Salze in aktive MgO- und Al2O3-Oxide um |

| Physikalische Struktur | Erzeugt ein ausgewogenes Netzwerk von Mikro- und Mesoporen |

| Funktionelle Rolle | Verbessert die Fähigkeiten zum Ionenaustausch und zur Oberflächenkomplexierung |

| Atmosphärenkontrolle | Verhindert das oxidative Verbrennen des Kohlenstoffgerüsts |

| Prozessziel | Maximiert die Leistung für die kapazitive Deionisation |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise Aktivierung ist der Unterschied zwischen rohem Kohlenstoff und einer Hochleistungs-Elektrode. Gestützt auf Experten-F&E und Fertigung bietet KINTEK spezialisierte Rohr-, Muffel-, Dreh- und Vakuumöfen, die darauf ausgelegt sind, die exakten thermischen und atmosphärischen Bedingungen aufrechtzuerhalten, die für Ihre empfindlichsten Kalzinierungsprozesse erforderlich sind.

Ob Sie Mg-Al-co-dotierte Biokohle synthetisieren oder fortschrittliche CVD-Systeme entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen. Sorgen Sie noch heute für maximale Ionenentfernungskapazität und strukturelle Integrität Ihrer Materialien.

Bereit, Ihre Aktivierungsphase zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten bei KINTEK.

Visuelle Anleitung

Referenzen

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielen Drehrohrofen in der Baustoffindustrie? Unerlässlich für die Hochtemperatur-Materialverarbeitung

- Warum wird ein rohrförmiger Ofen mit kontrollierter Atmosphäre für die Synthese von La-CoTe2 verwendet? Meistern Sie noch heute Ihren Tellurisierungsprozess

- Wie verbessert die thermische Behandlung in einem Rohrofen Biomassefilme? Verbesserung des Wärmemanagements durch Graphitierung

- Was sind die Vorteile der Verwendung eines Induktionserwärmungs-Quarzrohr-Ofens für die $\beta$-Ga$_2$O$_3$-Glühung? Steigern Sie Ihren Durchsatz

- Was ist die technische Bedeutung der phasenweisen Hochtemperaturglühung in einem Rohrofen für 3D-poröses Graphen?

- Was sind die wichtigsten Erkenntnisse in Bezug auf Röhrenöfen und Materialwissenschaften? Erschließen Sie präzise thermische Prozesse für fortschrittliche Materialien

- Welche Rolle spielen Rohröfen in der neuen Energie- und Lithiummaterialindustrie? Unerlässlich für die präzise thermische Verarbeitung

- Welche Rolle spielt das Gasmanagementsystem in einem 70-mm-Rohrofen? Unerlässlich für eine präzise Atmosphärenkontrolle