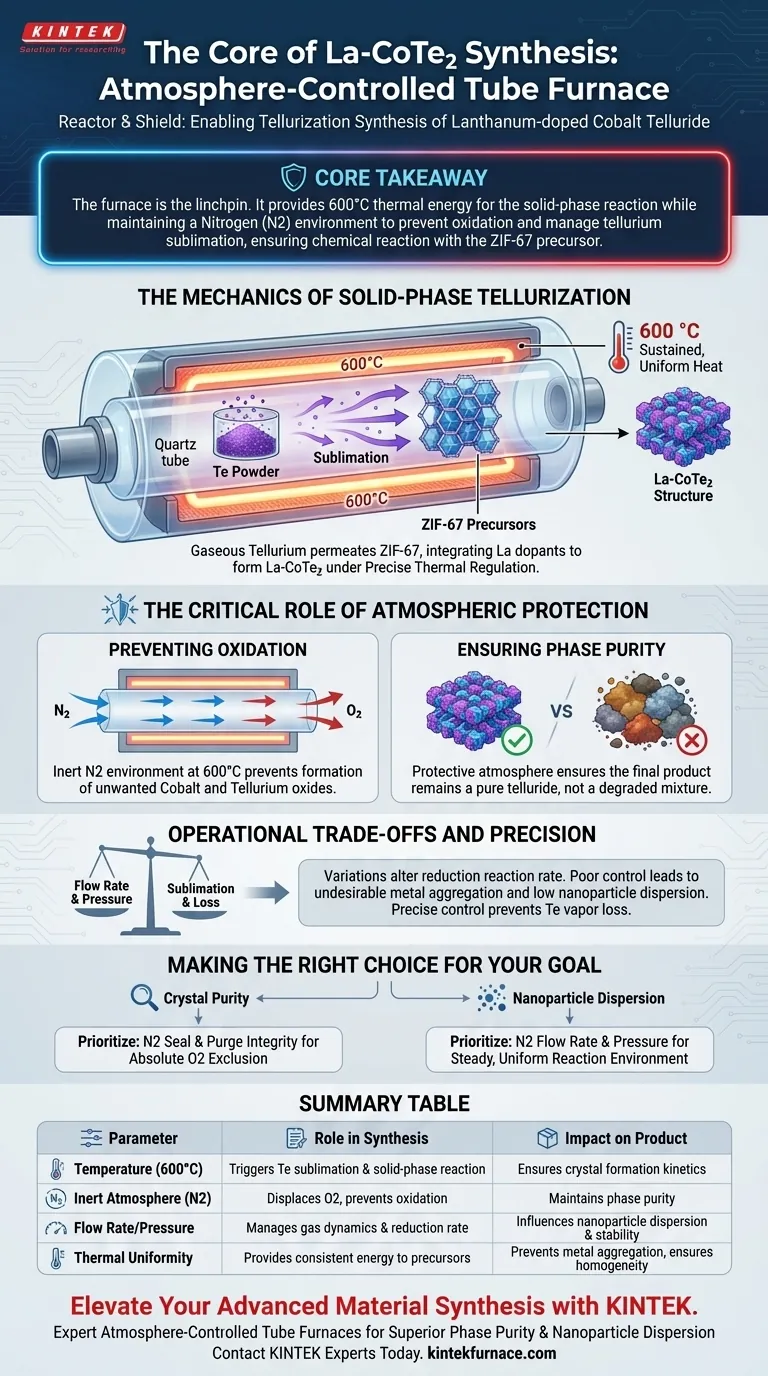

Ein rohrförmiger Ofen mit kontrollierter Atmosphäre ist der Dreh- und Angelpunkt für die Synthese von Lanthan-dotiertem Kobalt-Tellurid (La-CoTe2), da er sowohl als Reaktor als auch als Schutzschild fungiert. Er liefert die notwendige thermische Energie (600 °C), um die Festphasenreaktion auszulösen, während gleichzeitig eine Stickstoff (N2)-Umgebung aufrechterhalten wird, die Oxidation streng verhindert und die Sublimation von Tellur steuert.

Kernbotschaft Die Synthese von La-CoTe2 beruht auf der Sublimation von Tellurpulver, um in ein Metallgerüst (ZIF-67) einzudringen. Der Rohrofen ist entscheidend, da er diesen Prozess von Sauerstoff isoliert und sicherstellt, dass das Tellur chemisch mit dem Vorläufer reagiert, anstatt abzubrennen oder das Kobalt abzubauen.

Die Mechanik der Festphasen-Tellurisierung

Die Umwandlung von Vorläufermaterialien in dotiertes Kobalt-Tellurid ist ein empfindlicher chemischer Prozess. Der Rohrofen liefert die spezifischen physikalischen Bedingungen, die für diese Transformation erforderlich sind.

Förderung der Tellur-Sublimation

Damit die Reaktion stattfinden kann, muss festes Tellurpulver in die Gasphase überführt werden. Der Ofen erhitzt die Materialien auf 600 °C, wodurch das Tellur sublimiert.

Reaktion mit ZIF-67-Vorläufern

Sobald es gasförmig ist, durchdringt das Tellur das ZIF-67 (Kobalt-basiertes metallorganisches Gerüst). Dies ermöglicht eine gründliche chemische Reaktion mit dem Metallgerüst, integriert die Lanthan-Dotierstoffe und bildet die La-CoTe2-Struktur.

Präzise thermische Regelung

Dieser Prozess erfordert eine anhaltende, gleichmäßige Wärme. Der Rohrofen hält die Zieltemperatur exakt ein und stellt sicher, dass die Reaktionskinetik mit der richtigen Geschwindigkeit für die Kristallbildung abläuft.

Die entscheidende Rolle des atmosphärischen Schutzes

Über die Erwärmung hinaus schützt der "atmosphärenkontrollierte" Aspekt der Ausrüstung die Reinheit des Materials.

Verhinderung von Oxidation

Bei 600 °C sind Kobalt und Tellur hochreaktiv mit Sauerstoff. Durch kontinuierliches Spülen des Rohrs mit Stickstoff (N2) erzeugt der Ofen eine inerte Umgebung, die die Bildung unerwünschter Oxide verhindert.

Gewährleistung der Phasenreinheit

Die spezifische Kristallstruktur von La-CoTe2 ist empfindlich gegenüber Verunreinigungen. Die schützende Atmosphäre stellt sicher, dass das Endprodukt ein reines Tellurid und keine abgebaute Mischung aus oxidierten Metallen bleibt.

Betriebliche Kompromisse und Präzision

Während der Ofen die Reaktion ermöglicht, hängt die Qualität des Ergebnisses stark davon ab, wie die atmosphärischen Parameter gesteuert werden.

Der Einfluss von Durchflussrate und Druck

Das einfache Füllen des Rohrs mit Stickstoff reicht nicht aus; die Dynamik des Gasflusses ist entscheidend. Schwankungen der Durchflussrate und des Drucks können die Reduktionsreaktionsrate verändern und beeinflussen, wie sich das Material bildet.

Risiken einer ungleichmäßigen Atmosphäre

Wenn die Atmosphäre nicht gleichmäßig verteilt ist oder der Druck schwankt, wird die Reaktion inkonsistent. Schlechte Kontrolle kann zur unerwünschten Aggregation der Metallphase führen, was Nanopartikel mit geringer Dispersion und schlechter Stabilität zur Folge hat.

Ausgleich von Sublimation und Verlust

Es gibt einen Kompromiss zwischen der Sicherstellung, dass genügend Tellur sublimiert, um zu reagieren, und dem Verlust von Tellur durch den Gasfluss. Präzise Kontrolle verhindert, dass der Tellurdampf weggefegt wird, bevor er mit dem ZIF-67-Vorläufer reagieren kann.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Rohrofens für die La-CoTe2-Synthese priorisieren Sie Ihre Einstellungen basierend auf den spezifischen Materialeigenschaften, die Sie optimieren müssen.

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Priorisieren Sie die Integrität der Stickstoffabdichtung und des Spülzyklus, um den vollständigen Ausschluss von Sauerstoff vor Beginn der Erwärmung sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Nanopartikeldispersion liegt: Konzentrieren Sie sich auf die Optimierung der Stickstoffdurchflussrate und des Drucks, um eine gleichmäßige, homogene Reaktionsumgebung zu gewährleisten, die Metallaggregation verhindert.

Die Beherrschung der Atmosphäre im Rohr ist genauso wichtig wie die Beherrschung der Chemie der Vorläufer.

Zusammenfassungstabelle:

| Parameter | Rolle bei der La-CoTe2-Synthese | Auswirkung auf das Endprodukt |

|---|---|---|

| Temperatur (600 °C) | Löst Te-Sublimation und Festphasenreaktion aus | Gewährleistet Kinetik für Kristallbildung |

| Inerte Atmosphäre (N2) | Verdrängt Sauerstoff und verhindert Oxidation | Erhält Phasenreinheit und verhindert Abbau |

| Durchflussrate/Druck | Steuert Gasdynamik und Reduktionsrate | Beeinflusst Nanopartikeldispersion und Stabilität |

| Thermische Gleichmäßigkeit | Liefert konsistente Energie für ZIF-67-Vorläufer | Verhindert Metallaggregation und gewährleistet Homogenität |

Erweitern Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese komplexer Materialien wie Lanthan-dotiertem Kobalt-Tellurid geht. KINTEK bietet branchenführende, atmosphärenkontrollierte Rohröfen, die die exakte thermische Stabilität und inerte Umgebung liefern, die Ihre Forschung erfordert.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie die Tellurisierung optimieren oder neue Katalysatoren entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Bereit, überlegene Phasenreinheit und Nanopartikeldispersion zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Haonan Xie, Ting Deng. Reversible Sodium Storage of CoTe2 Anode via Lanthanum Doping. DOI: 10.3390/inorganics13060207

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird hochreiner Stickstoff als Trägergas bei der Ölschieferpyrolyse eingesetzt? Gewährleistung einer präzisen Analyse

- Was ist die Hauptfunktion eines Vakuum-Röhrenofens bei der Synthese von schwarzem Phosphor? Beherrschen Sie Phasenübergänge

- Welche Faktoren sind bei der Auswahl eines Röhrenofens zu berücksichtigen? Wählen Sie den richtigen Ofen für die Bedürfnisse Ihres Labors

- Warum wird ein Hochvakuumröhrenofen für das Sintern von Aluminiumverbundwerkstoffen benötigt? Erzielen Sie überlegene Reinheit und Dichte

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Warum ist ein stabiler Stickstoffstrom in einem Rohröfen für die Hydrochar-Karbonisierung erforderlich? Hohe Kohlenstoffreinheit sicherstellen

- Warum sind Hochtemperatur-Rohröfen für die industrielle und wissenschaftliche Nutzung wichtig? Präzision in der Materialverarbeitung freisetzen

- Was ist die Kernfunktion eines Rohröfen bei der EN-LCNF-Synthese? Präzise Nanosheet-Frameworks freischalten