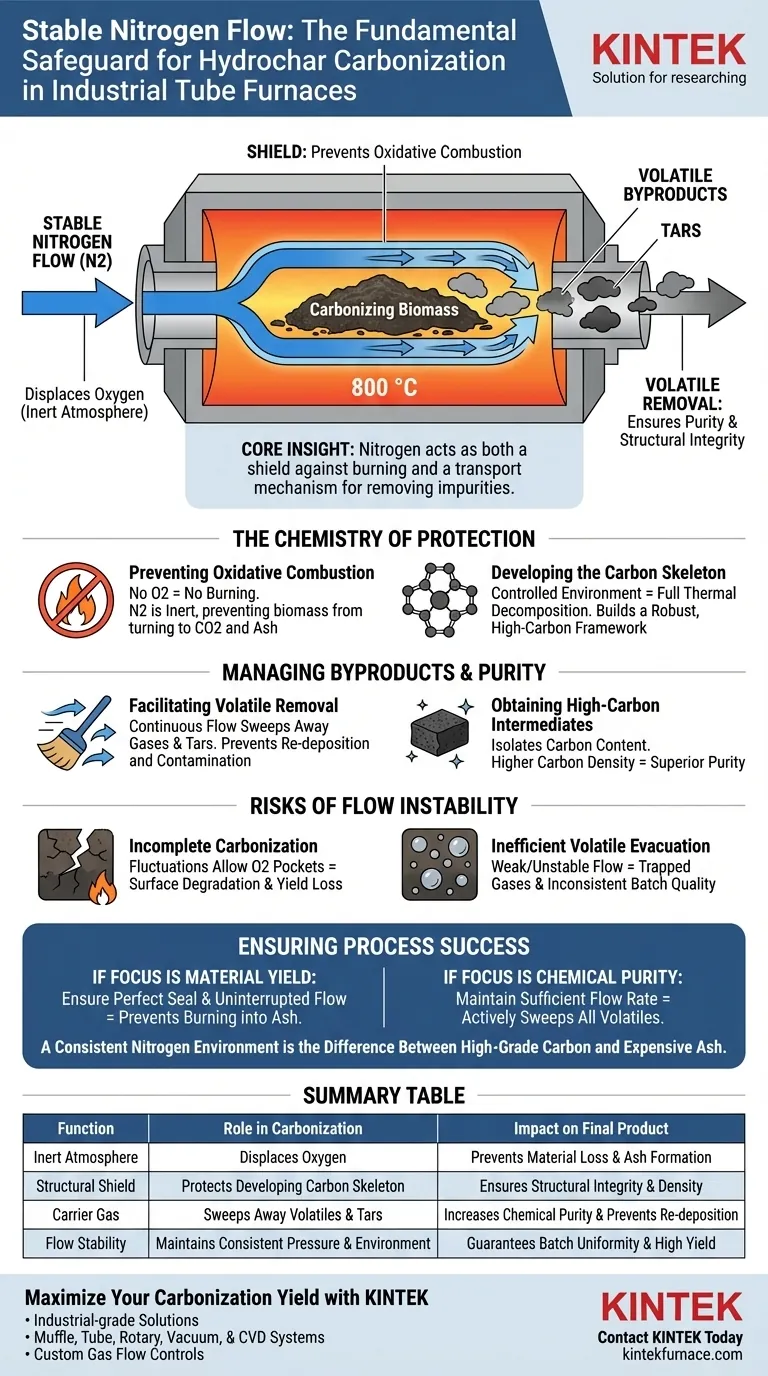

Ein stabiler Stickstoffstrom ist die grundlegende Schutzmaßnahme gegen die Zerstörung des Materials während der Karbonisierung. In einem industriellen Rohröfen, der bei 800 °C betrieben wird, ist dieser Strom erforderlich, um Sauerstoff zu verdrängen und eine inerte Atmosphäre zu schaffen. Ohne ihn würde die Biomasse einer oxidativen Verbrennung (Verbrennung) unterliegen und nicht einer Karbonisierung, was zu Asche anstelle des gewünschten kohlenstoffreichen Materials führen würde.

Kernpunkt: Stickstoff wirkt sowohl als Schutzschild als auch als Transportmechanismus. Er verhindert, dass die Kohlenstoffstruktur verbrennt, und fegt gleichzeitig flüchtige Nebenprodukte weg, um die Reinheit und strukturelle Integrität des endgültigen Kohlenstoffgerüsts zu gewährleisten.

Die Chemie des Schutzes

Um zu verstehen, warum Stickstoff unverzichtbar ist, müssen Sie die chemische Reaktion bei 800 °C betrachten.

Verhinderung oxidativer Verbrennung

Bei hohen Temperaturen ist Kohlenstoff sehr reaktiv mit Sauerstoff. Wenn Luft in den Ofen eindringt, verbrennt die Biomasse einfach und wandelt wertvollen Kohlenstoff in Kohlendioxid und Asche um.

Stickstoff ist ein inertes Gas, was bedeutet, dass es nicht mit dem Hydrochar reagiert. Durch Fluten der Kammer mit Stickstoff entzieht man dem Prozess den für die Verbrennung erforderlichen Sauerstoff.

Entwicklung des Kohlenstoffgerüsts

Das Ziel der Karbonisierung ist die Umordnung der inneren Struktur der Biomasse. Dies erfordert eine kontrollierte Umgebung, in der sich das Material thermisch ohne chemische Einmischung zersetzen kann.

Eine stabile Stickstoffatmosphäre ermöglicht die vollständige und natürliche Entwicklung des Kohlenstoffmaterialgerüsts. Dies stellt sicher, dass das strukturelle Gerüst intakt bleibt und die Grundlage für die physikalischen Eigenschaften des Endprodukts bildet.

Management von Nebenprodukten und Reinheit

Über den Schutz hinaus spielt der Stickstoffstrom eine aktive mechanische Rolle für die Qualität des Outputs.

Erleichterung der Entfernung flüchtiger Stoffe

Wenn sich der Hydrochar aufheizt, setzt er flüchtige Bestandteile (Gase und Teere) frei. Wenn diese flüchtigen Stoffe um die Probe herum stagnieren, können sie sich wieder ablagern oder die Oberflächenchemie beeinträchtigen.

Der Strom von Stickstoff – nicht nur seine Anwesenheit – wirkt als Trägermechanismus. Er fegt diese flüchtigen Komponenten kontinuierlich aus der Heizzone und verhindert so Kontaminationen.

Erzielung von kohlenstoffreichen Zwischenprodukten

Das ultimative Ziel ist die Isolierung des Kohlenstoffgehalts. Durch die Verhinderung von Oxidation und die Entfernung von nicht-kohlenstoffhaltigen flüchtigen Stoffen stellt Stickstoff sicher, dass das verbleibende Material ein kohlenstoffreiches Zwischenprodukt ist.

Dies führt zu einem reineren Produkt mit höherer Kohlenstoffdichte, was die primäre Erfolgsmetrik für diesen Prozess ist.

Die Risiken von Strömungsinstabilitäten

Während die Anwesenheit von Stickstoff erforderlich ist, ist die *Stabilität* dieses Stroms ebenso entscheidend.

Unvollständige Karbonisierung

Wenn der Strom schwankt oder abfällt, können Sauerstofftaschen in das System eindringen. Selbst ein kurzzeitiger Ausfall bei 800 °C kann die Oberfläche des Materials abbauen, was zu Ertragsverlusten führt.

Ineffiziente Evakuierung flüchtiger Stoffe

Wenn der Strom zu schwach oder instabil ist, werden flüchtige Stoffe möglicherweise nicht effizient entfernt. Dies kann zu inkonsistenter Qualität innerhalb einer Charge führen, da eingeschlossene Gase die endgültige Entwicklung der Kohlenstoffstruktur beeinflussen.

Sicherstellung des Prozesserfolgs

Um die Qualität Ihres Hydrochars zu maximieren, konzentrieren Sie sich auf die Stabilität und Konsistenz Ihres Inertgassystems.

- Wenn Ihr Hauptaugenmerk auf dem Materialertrag liegt: Stellen Sie sicher, dass der Ofen perfekt abgedichtet ist und der Stickstoffstrom ununterbrochen fließt, um zu verhindern, dass die Biomasse zu Asche verbrennt.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit liegt: Halten Sie eine ausreichende Durchflussrate aufrecht, um alle flüchtigen Komponenten aktiv wegzufegen, sobald sie aus dem Gerüst freigesetzt werden.

Eine konsistente Stickstoffumgebung ist der Unterschied zwischen der Herstellung von hochwertigem Kohlenstoff und der Herstellung von teurer Asche.

Zusammenfassungstabelle:

| Funktion | Rolle bei der Karbonisierung | Auswirkung auf das Endprodukt |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff zur Verhinderung von Verbrennung | Verhindert Materialverlust und Aschebildung |

| Strukturelles Schutzschild | Schützt das sich entwickelnde Kohlenstoffgerüst | Gewährleistet strukturelle Integrität und Dichte |

| Trägergas | Fegt flüchtige Gase und Teere weg | Erhöht die chemische Reinheit und verhindert Re-Ablagerung |

| Strömungsstabilität | Aufrechterhaltung von konstantem Druck und Umgebung | Garantiert Chargengleichmäßigkeit und hohen Ertrag |

Maximieren Sie Ihren Karbonisierungsertrag mit KINTEK

Lassen Sie nicht zu, dass instabile Gasströme Ihren wertvollen Hydrochar zu Asche verwandeln. KINTEK bietet industrielle Laborlösungen, die durch Experten-F&E und Präzisionsfertigung unterstützt werden. Unsere Palette an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen ist darauf ausgelegt, die strengen inerten Umgebungen aufrechtzuerhalten, die für die Entwicklung hochreiner Kohlenstoffgerüste erforderlich sind.

Ob Sie kundenspezifische Gasflusssteuerungen oder Hochtemperaturstabilität benötigen, unsere Öfen sind vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche thermische Technologie die strukturelle Integrität und Reinheit Ihres Materials verbessern kann.

Visuelle Anleitung

Referenzen

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Funktion erfüllt ein hochreines Quarzrohr bei der Gasphasensynthese von MoS2? Schlüsselrollen & Vorteile

- Warum ist ein Hochtemperatur-Rohröfen für die Karbonisierung von Biokohle notwendig? Hochleistungsfähige Elektroden freischalten

- Wie werden Rohröfen bei Wärmebehandlungsprozessen eingesetzt? Präzision in der Materialwissenschaft freischalten

- Was sind die Vorteile von Mikrowellen-Rohröfen? Erreichen Sie eine schnelle, gleichmäßige und effiziente Materialverarbeitung

- Warum ist ein Röhrenofen mit Stickstofffluss für BaFe2-xCoxFe16O27-Keramiken notwendig? Master Iron Valence Engineering

- Wie sorgt ein elektrischer Heizrohr-Ofen für stabile Versuchsbedingungen? Beherrschung der Stabilität bei der Bioöl-Aufwertung

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Wie funktioniert ein Hochtemperatur-Heizband in Verbindung mit einem Rohrofen? Optimierung der Methanspaltung.