Ein Hochtemperatur-Rohröfen ist unbedingt erforderlich für die Karbonisierung von Biokohle-Elektrodenmaterialien, da er zwei kritische Bedingungen bietet, die Standardöfen nicht erfüllen können: extreme Temperaturen und eine kontrollierte inerte Atmosphäre. Während ein Standardofen zum Trocknen oder Backen an Luft konzipiert ist, ermöglicht ein Rohröfen die Pyrolyse – die chemische Zersetzung von organischem Material –, indem er Temperaturen zwischen 650 °C und 750 °C unter einem konstanten Stickstoffstrom aufrechterhält, um eine Verbrennung zu verhindern.

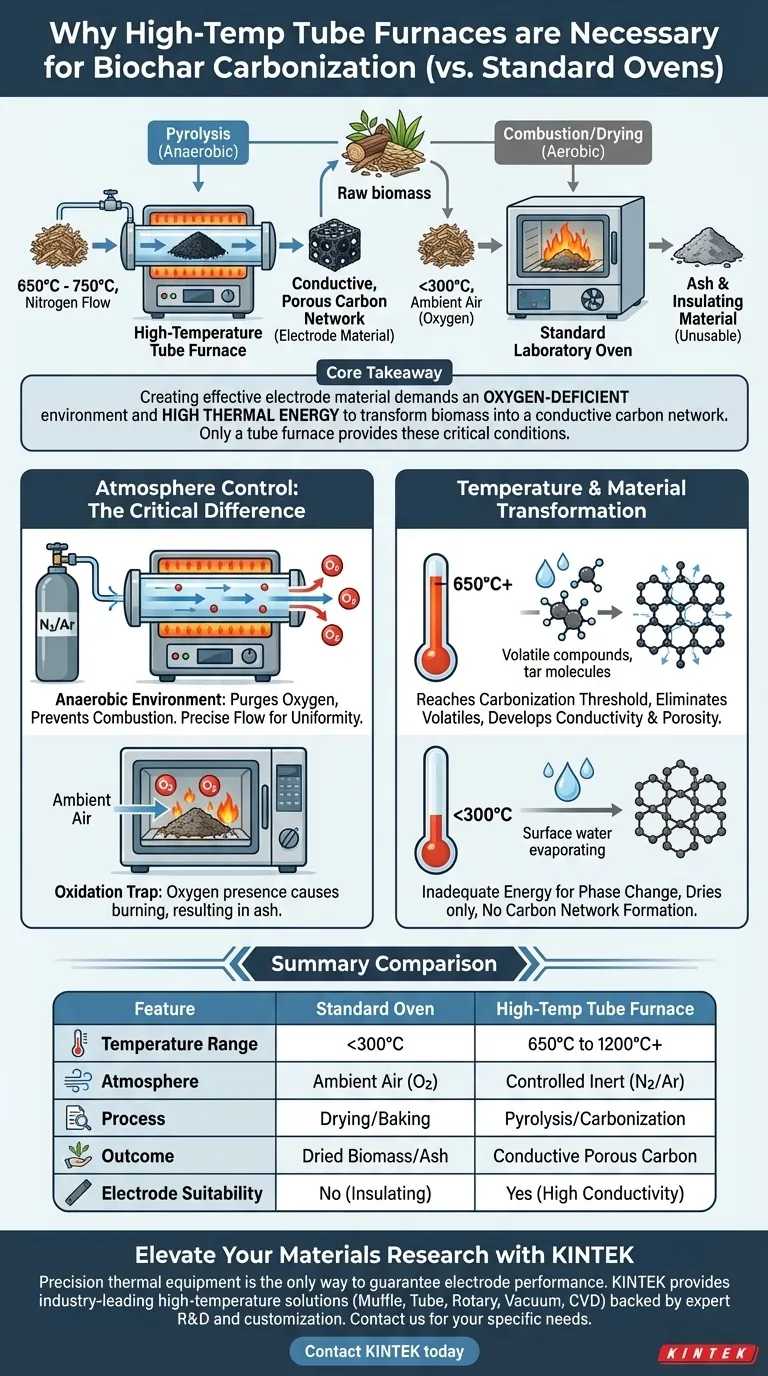

Kernbotschaft Die Herstellung eines wirksamen Elektrodenmaterials erfordert die Umwandlung von roher Biomasse in ein leitfähiges, poröses Kohlenstoffnetzwerk, ein Prozess, der eine sauerstoffarme Umgebung und hohe thermische Energie erfordert. Ein Rohröfen schafft diese spezifischen Bedingungen, um flüchtige Verbindungen abzuspalten, ohne das Material zu verbrennen, während ein Standardofen die Biomasse einfach zu Asche verbrennen oder die notwendigen chemischen Veränderungen nicht auslösen würde.

Die entscheidende Rolle der Atmosphärenkontrolle

Schaffung einer anaeroben Umgebung

Das bestimmende Merkmal eines Rohröfens ist seine Fähigkeit, eine streng kontrollierte anaerobe Umgebung aufrechtzuerhalten. Durch ständiges Einleiten eines Inertgases wie Stickstoff in das Rohr verdrängt der Ofen Sauerstoff aus der Kammer.

Verhinderung von Verbrennung

Wenn Sie versuchen würden, Biomasse in einem Standardofen auf hohe Temperaturen zu erhitzen, würde die Anwesenheit von Sauerstoff dazu führen, dass das Material Feuer fängt und verbrennt. Die inerte Atmosphäre des Rohröfens stellt sicher, dass die Biomasse einer thermischen Zersetzung und nicht einer Verbrennung unterliegt.

Präzise Durchflusskontrolle

Rohröfen ermöglichen ein stabiles Stickstoffflussfeld. Diese Stabilität ist entscheidend für die Gewährleistung einer gleichmäßigen Behandlung des Materials und zur Vermeidung lokalisierter Oxidation, die die strukturelle Integrität des Endprodukts beeinträchtigen könnte.

Temperaturfähigkeiten und Materialtransformation

Erreichen des Karbonisierungsschwellenwerts

Die Karbonisierung erfordert anhaltende Temperaturen im Bereich von 650 °C bis 750 °C. Standard-Laboröfen erreichen typischerweise nur viel niedrigere Temperaturen (oft um 250 °C bis 300 °C), die für die Umwandlung von Biomasse in elementaren Kohlenstoff nicht ausreichen.

Entfernung von flüchtigen Stoffen

Bei diesen hohen Temperaturen treibt der Ofen effizient flüchtige Bestandteile (wie Feuchtigkeit und Teere) aus der lignozellulosehaltigen Biomasse aus. Die Entfernung dieser Nicht-Kohlenstoff-Elemente ist unerlässlich, um ein reines Kohlenstoffgerüst zurückzulassen.

Entwicklung von Leitfähigkeit und Porosität

Die Entfernung von flüchtigen Stoffen in dieser heißen, sauerstofffreien Umgebung schafft ein entwickeltes poröses Kohlenstoffnetzwerk. Diese Struktur verleiht der Biokohle ihre hohe elektrische Leitfähigkeit und Oberfläche, beides nicht verhandelbare Anforderungen für Hochleistungs-Elektrodenmaterialien.

Verständnis der Kompromisse: Warum Öfen versagen

Unzureichende Energie für Phasenänderung

Ein Standardofen kann Biomasse trocknen und Oberflächenwasser entfernen. Ihm fehlt jedoch die thermische Leistung, um die chemischen Bindungen zu brechen, die für die Umwandlung der inneren Struktur des Materials von Holz/Pflanzenmaterial in graphitischen oder amorphen Kohlenstoff erforderlich sind.

Die Oxidationsfalle

Da Standardöfen nicht gegen die Atmosphäre abgedichtet sind, führen sie während des Heizprozesses Sauerstoff ein. Dies führt zur Bildung von isolierender Asche anstelle von leitfähigem Kohlenstoff, wodurch das Material für elektronische Anwendungen unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige Ausrüstung für Ihre spezifische Forschungsphase auswählen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Vorverarbeitung oder Trocknung liegt: Ein Standardofen reicht aus, um Feuchtigkeit aus roher Biomasse bei Temperaturen unter 110 °C zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Elektrodenmaterial liegt: Ein Hochtemperatur-Rohröfen ist zwingend erforderlich, um die Temperaturen von 650 °C+ und die inerte Stickstoffatmosphäre zu erreichen, die für Pyrolyse und Leitfähigkeit erforderlich sind.

Präzision bei Ihrer thermischen Ausrüstung ist der einzige Weg, um die strukturelle Integrität und die elektrochemische Leistung Ihrer Biokohle zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Standard-Laborofen | Hochtemperatur-Rohröfen |

|---|---|---|

| Temperaturbereich | Typischerweise < 300 °C | 650 °C bis 1200 °C+ |

| Atmosphärenkontrolle | Umgebungsluft (Sauerstoff vorhanden) | Kontrolliert Inert (Stickstoff/Argon) |

| Hauptprozess | Trocknen und Backen | Pyrolyse und Karbonisierung |

| Materialergebnis | Getrocknete Biomasse oder Asche | Leitfähiger poröser Kohlenstoff |

| Eignung für Elektroden | Nein (isolierende Eigenschaften) | Ja (hohe Leitfähigkeit) |

Erweitern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass unzureichende thermische Ausrüstung die Leistung Ihrer Elektroden beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle durch fachkundige F&E und Präzisionsfertigung unterstützt werden. Egal, ob Sie Standard-Spezifikationen oder einen vollständig kundenspezifischen Ofen für einzigartige Karbonisierungsanforderungen benötigen, unser Team ist bereit, die Zuverlässigkeit zu liefern, die Ihr Labor benötigt.

Kontaktieren Sie KINTEK noch heute, um Ihre Anpassungsanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für Ti–Nb–Si-Legierungen? Meistern Sie den Sintererfolg

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Pyrolyse von HfOC/SiOC? Beherrschung des Übergangs von Polymer zu Keramik

- Wie funktioniert ein Mehrzonenofen? Erzielen Sie personalisierten Komfort und Energieeffizienz

- Was ist die Kernfunktion eines Rohröfen bei der EN-LCNF-Synthese? Präzise Nanosheet-Frameworks freischalten

- Was ist die Hauptfunktion eines Drop Tube Ofens? Analyse der Zündung von Einzelfestbrennstoffpartikeln meistern

- Welche Vorteile bieten Rohröfen in industriellen Prozessen? Präzision und Kontrolle für Ihr Labor erreichen

- In welchen Szenarien werden Labor-Hochtemperatur-Röhrenöfen oder Muffelöfen eingesetzt? Untersuchung von MgTiO3-CaTiO3-Keramiken

- Was ist die Bedeutung des Temperaturkontrollprogramms in einem Röhrenofen für KBaBi-Kristalle? Präziser Wachstumsexperte